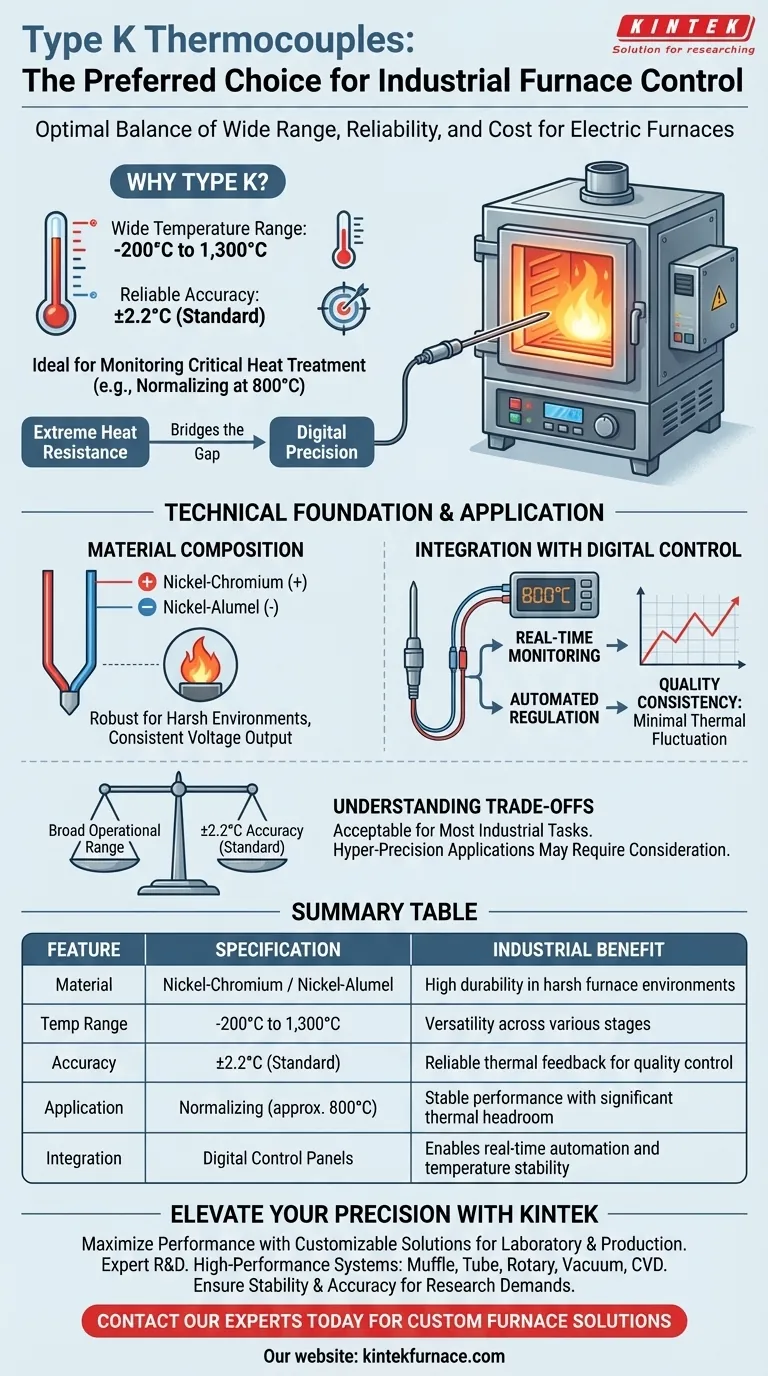

Thermoelemente vom Typ K sind die bevorzugte Wahl für die Steuerung von industriellen Elektroöfen, da sie ein optimales Gleichgewicht zwischen einem weiten Temperaturbereich und zuverlässiger Genauigkeit bieten. Diese Sensoren, bestehend aus Nickel-Chrom und Nickel-Alumel, arbeiten effektiv im Bereich von -200 °C bis 1.300 °C. Dieser spezifische Bereich, kombiniert mit einer Standardgenauigkeit von ±2,2 °C, macht sie ideal für die Überwachung kritischer Wärmebehandlungsprozesse, bei denen eine konsistente thermische Rückmeldung zwingend erforderlich ist.

Durch die Überbrückung der Lücke zwischen extremer Hitzebeständigkeit und digitaler Präzision ermöglichen Thermoelemente vom Typ K den Bedienern, während empfindlicher Normalisierungsprozesse bei Temperaturen bis zu 800 °C eine strenge Qualitätskontrolle aufrechtzuerhalten.

Die technische Grundlage

Materialzusammensetzung

Die Zuverlässigkeit des Thermoelements vom Typ K beruht auf seiner spezifischen metallurgischen Konstruktion. Es verwendet einen positiven Schenkel aus Nickel-Chrom und einen negativen Schenkel aus Nickel-Alumel.

Diese Kombination ist robust genug, um den rauen Umgebungen in industriellen Elektroöfen standzuhalten und gleichzeitig eine konsistente Spannung für die Messung zu erzeugen.

Breiter Betriebsbereich

Industrieöfen benötigen Sensoren, die unter thermischer Belastung nicht ausfallen. Der Typ K bietet ein Messspektrum von -200 °C bis 1.300 °C.

Diese große Vielseitigkeit stellt sicher, dass ein einziger Sensortyp verschiedene Betriebsphasen abdecken kann, von kryogenen Basistemperaturen bis hin zu den intensiven Hitzeanforderungen der Metallbehandlung.

Anwendung in der Prozesssteuerung

Optimierung für die Normalisierung

Wärmebehandlungsprozesse wie die Normalisierung erfordern oft anhaltende Temperaturen um 800 °C.

Das Thermoelement vom Typ K arbeitet in diesem Bereich komfortabel, weit unter seiner Obergrenze von 1.300 °C. Dieser "Spielraum" sorgt dafür, dass der Sensor auch bei längeren Heizzyklen stabil und langlebig bleibt.

Integration mit digitaler Steuerung

Moderne Elektroöfen verlassen sich auf digitale Bedienfelder zur Automatisierung der Temperaturregelung.

Thermoelemente vom Typ K liefern die notwendige elektrische Rückmeldung an diese Bedienfelder. Diese Integration ermöglicht es dem System, die internen Bedingungen in Echtzeit zu überwachen.

Gewährleistung gleichbleibender Qualität

Das Hauptziel des Steuerungssystems ist eine gleichbleibende Qualität der Wärmebehandlung.

Durch die kontinuierliche Rückmeldung ermöglicht das Thermoelement dem digitalen Regler, sofortige Anpassungen an den Heizelementen vorzunehmen. Dies minimiert thermische Schwankungen und stellt sicher, dass die Ladung exakt nach Spezifikation bearbeitet wird.

Verständnis der Kompromisse

Genauigkeitsgrenzen

Obwohl für den allgemeinen industriellen Einsatz sehr effektiv, müssen die Betreiber die Genauigkeitsspezifikationen beachten. Das Thermoelement vom Typ K bietet typischerweise eine Genauigkeit von ±2,2 °C.

Für die meisten Normalisierungs- und Wärmebehandlungsaufgaben ist diese Toleranz vollkommen akzeptabel. Für Anwendungen, die höchste Präzision erfordern (z. B. Steuerung im Bruchteil eines Grades), muss dieser Toleranzbereich jedoch in der Qualitätssicherungsstrategie berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Ofensteuerungssystem Ihre betrieblichen Anforderungen erfüllt, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Standard-Wärmebehandlung liegt: Verlassen Sie sich auf Thermoelemente vom Typ K für Prozesse wie die Normalisierung bei 800 °C, bei denen die Haltbarkeit und der Bereich des Sensors den besten Return on Investment bieten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Nutzen Sie die Echtzeit-Feedback-Fähigkeiten dieser Sensoren, um die digitale Logik zu steuern und sicherzustellen, dass Ihr Ofen sofort auf jede Temperaturabweichung reagiert.

Die Auswahl des Thermoelements vom Typ K gewährleistet eine robuste Verbindung zwischen der physischen Hitze des Ofens und der digitalen Präzision Ihres Steuerungssystems.

Zusammenfassungstabelle:

| Merkmal | Spezifikation | Industrieller Nutzen |

|---|---|---|

| Material | Nickel-Chrom / Nickel-Alumel | Hohe Haltbarkeit in rauen Ofenumgebungen |

| Temperaturbereich | -200 °C bis 1.300 °C | Vielseitigkeit über verschiedene Wärmebehandlungsstadien hinweg |

| Genauigkeit | ±2,2 °C (Standard) | Zuverlässiges thermisches Feedback für die Qualitätskontrolle |

| Anwendung | Normalisierung (ca. 800 °C) | Stabile Leistung mit erheblichem thermischem Spielraum |

| Integration | Digitale Bedienfelder | Ermöglicht Echtzeit-Automatisierung und Temperaturstabilität |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Maximieren Sie die Leistung Ihres Ofens mit Temperaturregelungslösungen, die für industrielle Exzellenz entwickelt wurden. Mit Unterstützung von Experten in Forschung und Entwicklung und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen.

Ob Sie empfindliche Normalisierungen bei 800 °C oder die Synthese von Hochtemperaturmaterialien durchführen, unsere Systeme gewährleisten die Stabilität und Genauigkeit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere anpassbaren Hochtemperaturöfen Ihren Arbeitsablauf optimieren können.

Visuelle Anleitung

Referenzen

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie trägt der Temperaturunterschied zur Rissbildung im Aluminiumoxid-Ofenrohr bei? Risse verhindern für eine längere Rohrbiegelebensdauer

- Was ist die Funktion eines Laborofens? Materialtransformation präzise meistern mit präziser Erhitzung

- Warum wird ein Korundtiegel aus hochreinem Aluminiumoxid zum Schmelzen bevorzugt? Erreichen Sie hochpräzise Forschungsintegrität

- Was ist der primäre Verwendungszweck eines Tiegelofens? Ideal zum effizienten Schmelzen von Nichteisenmetallen

- Was ist die Bedeutung der Verwendung von punktgeschweißten K-Typ-Thermoelementen bei der Wärmebehandlung von DP-Stahl? Meistere die thermische Präzision

- Warum werden Hochreine Aluminiumoxid-Tiegel für die Cook-off-Methode benötigt? Gewährleistung von Sicherheit & Katalysatorreinheit

- Warum sind Aluminiumoxid- oder Keramiktiegel bei der Hochtemperaturverdampfung von Magnesium notwendig? Gewährleistung von Reinheit und Prozessintegrität

- Wie beeinflussen Graphitformen beim SPS das Maraging-Stahl? Kohlenstoffdiffusion für präzise Sinterergebnisse managen