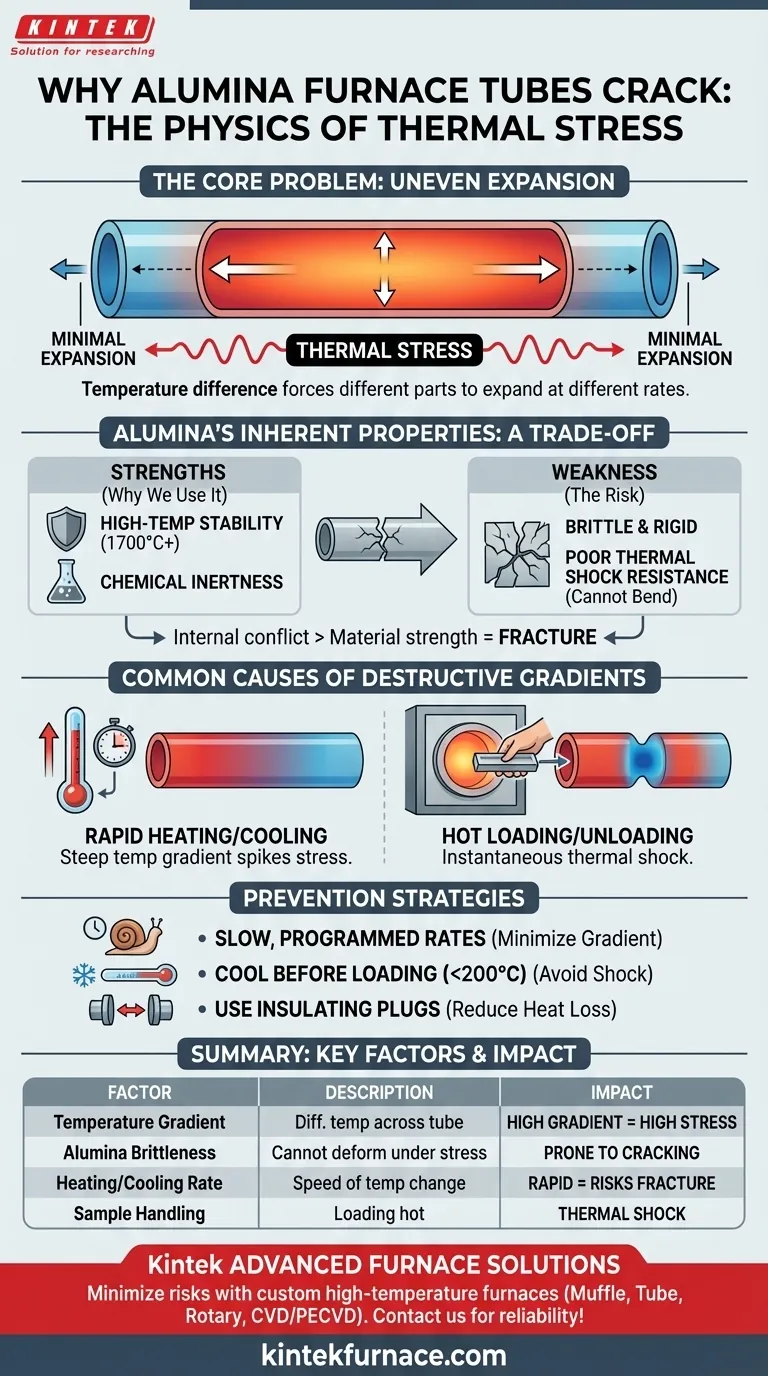

Im Kern zwingt ein signifikanter Temperaturunterschied verschiedene Teile des Aluminiumoxidrohrs, sich mit unterschiedlichen Geschwindigkeiten auszudehnen oder zusammenzuziehen. Da Aluminiumoxid eine starre, spröde Keramik ist, kann es sich nicht biegen, um diese ungleichmäßige Bewegung auszugleichen. Dieser interne Konflikt erzeugt immense physikalische Spannungen, bekannt als thermische Spannungen, die letztendlich die Festigkeit des Materials übersteigen und zu Brüchen führen.

Das grundlegende Problem ist eine Diskrepanz zwischen den Eigenschaften von Aluminiumoxid und den betrieblichen Anforderungen. Obwohl Aluminiumoxid für seine Hochtemperaturstabilität geschätzt wird, macht seine inhärente Sprödigkeit es extrem anfällig für thermische Spannungen, die durch schnelle oder ungleichmäßige Temperaturänderungen entstehen.

Die Physik der thermischen Spannung in Aluminiumoxid

Um Rissbildung zu verhindern, ist es entscheidend, den Versagensmechanismus zu verstehen. Das Problem ist nicht die hohe Temperatur selbst, sondern der Unterschied in der Temperatur entlang der Rohrlänge.

Ungleichmäßige Wärmeausdehnung

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. In einem Ofenrohr wird die zentrale Heizzone sehr heiß und dehnt sich erheblich aus.

Die Enden des Rohrs, die sich außerhalb der Heizzone befinden, bleiben viel kühler und dehnen sich nur sehr wenig aus. Dieser Unterschied in der Ausdehnung erzeugt ein starkes internes Tauziehen innerhalb des Materials.

Die kritische Rolle von Temperaturgradienten

Ein Temperaturgradient ist die Änderungsrate der Temperatur über eine Distanz. Ein steiler Gradient bedeutet einen großen Temperaturunterschied über einen kurzen Bereich.

In vielen Ofenkonfigurationen kann der Unterschied zwischen dem heißen Zentrum und den kühlen Enden über 1000°C betragen. Dieser extreme Gradient ist die direkte Ursache für hohe thermische Spannungen.

Die inhärente Sprödigkeit von Aluminiumoxid

Metalle reagieren auf Spannungen oft, indem sie sich biegen oder verformen. Aluminiumoxid hat jedoch eine geringe Thermoschockbeständigkeit.

Dies bedeutet, dass es ein sprödes Material ist, das Spannungen nicht durch Formänderung abbauen kann. Wenn die interne thermische Spannung seine Strukturgrenze überschreitet, ist sein einziger Versagensmodus der Rissbildung.

Häufige Szenarien, die zerstörerische Gradienten verursachen

Diese physikalischen Prinzipien manifestieren sich bei spezifischen, oft vermeidbaren, betrieblichen Abläufen.

Während des normalen Heizens und Kühlens

Selbst während eines normalen Betriebszyklus sind die Enden des Rohrs immer kühler als das Zentrum.

Wenn Sie den Ofen zu schnell aufheizen oder abkühlen, geben Sie der Wärme nicht genügend Zeit, sich gleichmäßig zu verteilen. Dies verstärkt den Temperaturgradienten vorübergehend, erhöht die thermische Spannung und birgt die Gefahr eines Bruchs.

Während des Probeneinlegens und -entnehmens

Ein katastrophales Versagen tritt oft auf, wenn Bediener Proben bei hohen Temperaturen einlegen oder entnehmen.

Das Einlegen eines Probenträgers oder einer Schale mit Raumtemperatur in einen 1000°C heißen Ofen erzeugt einen plötzlichen, lokalisierten kalten Fleck an der Innenwand des Rohrs. Dieser sofortige Thermoschock reicht oft aus, um eine sofortige Rissbildung zu verursachen.

Kompromisse verstehen: Warum Aluminiumoxid verwenden?

Angesichts seiner Empfindlichkeit gegenüber Thermoschock ist es berechtigt zu fragen, warum Aluminiumoxid überhaupt verwendet wird. Die Antwort liegt in seinen anderen außergewöhnlichen Eigenschaften, die einen notwendigen technischen Kompromiss darstellen.

Unübertroffene Temperaturstabilität

Hochreines Aluminiumoxid kann bei extrem hohen Temperaturen (oft über 1700°C) betrieben werden, ohne zu schmelzen, sich zu zersetzen oder unter seinem Eigengewicht zu verformen.

Hervorragende chemische Inertheit

Aluminiumoxid ist sehr widerstandsfähig gegen chemische Angriffe und reagiert nicht leicht mit den meisten zu verarbeitenden Materialien. Dies gewährleistet die Reinheit der Probe.

Der inhärente Kompromiss

Ingenieure wählen Aluminiumoxid trotz seiner schlechten Thermoschockbeständigkeit, weil seine Hochtemperatur- und chemische Stabilität für viele Anwendungen nicht verhandelbar sind. Die Verantwortung liegt dann beim Bediener, die Materialgrenzen durch sorgfältige Verfahren zu respektieren.

Wie man Rissbildung im Ofenrohr verhindert

Sie können die Lebensdauer Ihrer Ofenrohre drastisch verlängern, indem Sie die Geschwindigkeit und Verteilung der Temperaturänderung kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Betriebslebensdauer liegt: Verwenden Sie immer langsame, programmierte Heiz- und Kühlraten, um den Temperaturgradienten zwischen der Heizzone und den Enden zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der sicheren Probenhandhabung liegt: Legen Sie niemals Proben ein oder entnehmen Sie sie, solange der Ofen heiß ist. Warten Sie immer, bis er auf eine sichere Temperatur (typischerweise unter 200°C) abgekühlt ist.

- Wenn Ihr Hauptaugenmerk auf der Minderung konstruktionsbedingter Spannungen liegt: Verwenden Sie Keramikfaserstopfen an beiden Rohrenden als Isolatoren, die dazu beitragen, den Wärmeverlust zu reduzieren und den Temperaturgradienten abzumildern.

Letztendlich ist der Schlüssel zu zuverlässiger und langlebiger Leistung, ein Aluminiumoxidrohr mit Verständnis für seine spröde Natur zu behandeln.

Zusammenfassungstabelle:

| Faktor | Beschreibung | Auswirkungen auf die Rissbildung |

|---|---|---|

| Temperaturgradient | Temperaturunterschied über das Rohr | Hoher Gradient erhöht die thermische Spannung |

| Aluminiumoxid-Sprödigkeit | Unfähigkeit des Materials, sich unter Spannung zu verformen | Macht es anfällig für Rissbildung unter Spannung |

| Heiz-/Kühlgeschwindigkeit | Geschwindigkeit der Temperaturänderung | Schnelle Änderungen verstärken den Gradienten und erhöhen das Bruchrisiko |

| Probenhandhabung | Einlegen/Entnehmen bei hohen Temperaturen | Verursacht Thermoschock und sofortige Rissbildung |

Schützen Sie Ihre Laborinvestitionen mit den fortschrittlichen Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passung für Ihre einzigartigen experimentellen Anforderungen, wodurch Risiken wie thermische Spannungen minimiert und die Lebensdauer der Geräte verlängert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz