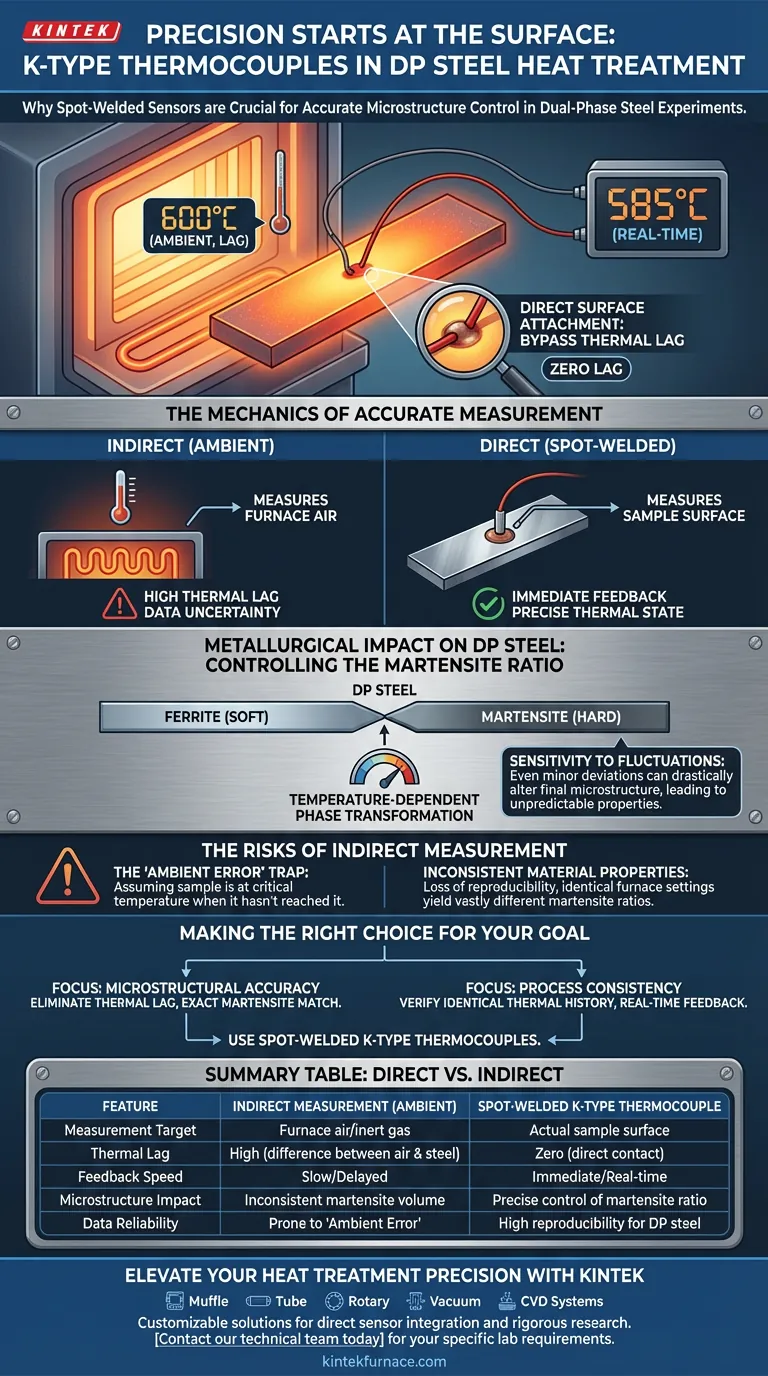

Präzision beginnt an der Oberfläche. Punktgeschweißte K-Typ-Thermoelemente sind bei Dual-Phasen (DP)-Stahlversuchen unverzichtbar, da sie direkt am Probenmaterial angebracht werden und die tatsächliche Temperatur des Materials und nicht die der Umgebung messen. Dies ermöglicht die Echtzeit-Überwachung, die erforderlich ist, um strenge Wärmebehandlungsparameter einzuhalten und das Rätselraten bei Umgebungsöfen zu eliminieren.

Bei der Verarbeitung von DP-Stahl können selbst geringfügige Temperaturschwankungen das endgültige Martensitverhältnis drastisch verändern. Die direkte Oberflächenüberwachung ist der einzige Weg, um das präzise Feedback zu erhalten, das für eine konsistente mikrostrukturelle Entwicklung erforderlich ist.

Die Mechanik genauer Messung

Direkte Oberflächenanbringung

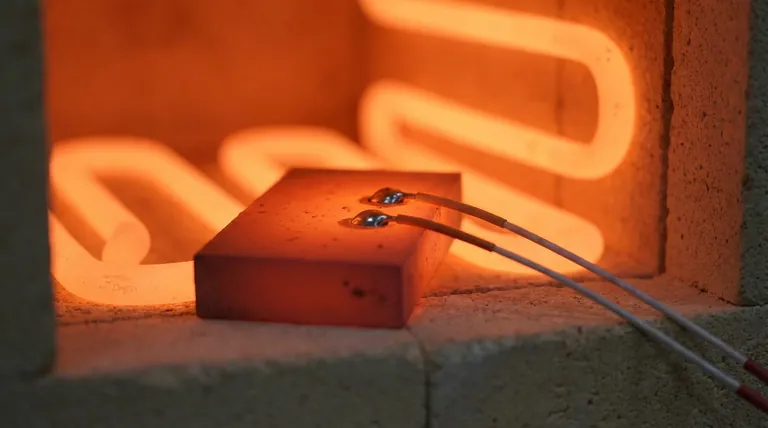

Standard-Ofenthermoelemente messen die Luft oder das Inertgas in der Kammer, nicht die Probe selbst. Durch die Verwendung von punktgeschweißten K-Typ-Thermoelementen umgehen Sie die thermische Trägheit zwischen dem Heizelement und dem Werkstück. Dies stellt sicher, dass die Daten den genauen thermischen Zustand des Stahls zu jedem beliebigen Zeitpunkt widerspiegeln.

Echtzeit-Überwachung

Die Wärmebehandlung erfordert die Einhaltung spezifischer Aufheizraten und Haltezeiten. Punktgeschweißte Sensoren liefern sofortiges Feedback und ermöglichen dynamische Anpassungen während des Zyklus. Diese Fähigkeit ist entscheidend, um zu überprüfen, ob die programmierten Parameter mit der physikalischen Realität der Probe übereinstimmen.

Die metallurgischen Auswirkungen auf DP-Stahl

Kontrolle des Martensitverhältnisses

Die mechanischen Eigenschaften von Dual-Phasen-Stahl werden durch das Gleichgewicht zwischen weichem Ferrit und hartem Martensit bestimmt. Dieses Martensitverhältnis wird während der Glühphase eingestellt. Da diese Phasentransformation temperaturabhängig ist, ist eine genaue Temperaturkontrolle nicht verhandelbar.

Empfindlichkeit gegenüber Schwankungen

Die primäre Referenz hebt hervor, dass geringfügige Temperaturschwankungen die endgültige Mikrostruktur erheblich beeinflussen können. Wenn die Temperatur auch nur geringfügig vom Ziel abweicht, ändert sich der Volumenanteil des Martensits. Dies führt zu unvorhersehbaren mechanischen Eigenschaften und fehlgeschlagenen Experimenten.

Die Risiken indirekter Messungen

Die Falle des "Umgebungsfehlers"

Die Abhängigkeit von indirekter Temperaturmessung (berührungslos) birgt Unsicherheiten hinsichtlich der Kerntemperatur der Probe. Ohne das strenge Feedback einer punktgeschweißten Einheit riskieren Sie die Annahme, dass die Probe die kritische Temperatur erreicht hat, obwohl dies nicht der Fall ist.

Inkonsistente Materialeigenschaften

Der Kompromiss für die Vernachlässigung der direkten Kontaktüberwachung ist ein Verlust der Reproduzierbarkeit. Ohne präzise Daten zur Bestätigung, dass Wärmebehandlungsparameter strikt eingehalten werden, können identische Ofeneinstellungen Proben mit stark unterschiedlichen Martensitverhältnissen und Leistungseigenschaften ergeben.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre DP-Stahlversuche gültige, reproduzierbare Daten liefern, müssen Sie die direkte Messung priorisieren.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Genauigkeit liegt: Verwenden Sie punktgeschweißte Thermoelemente, um die thermische Trägheit zu eliminieren und sicherzustellen, dass das Martensitverhältnis genau Ihrem theoretischen Design entspricht.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verlassen Sie sich auf das Echtzeit-Feedback dieser Sensoren, um zu überprüfen, ob jede Probe die exakt gleiche thermische Geschichte erfährt, unabhängig von Ofenschwankungen.

Die direkte Kontaktmessung ist nicht nur ein Überwachungswerkzeug; sie ist der Kontrollmechanismus für Materialqualität.

Zusammenfassungstabelle:

| Merkmal | Indirekte Messung (Umgebung) | Punktgeschweißtes K-Typ-Thermoelement |

|---|---|---|

| Messziel | Ofenluft/Inertgas | Tatsächliche Probenoberfläche |

| Thermische Trägheit | Hoch (Unterschied zwischen Luft & Stahl) | Null (direkter Kontakt) |

| Feedback-Geschwindigkeit | Langsam/Verzögert | Sofort/Echtzeit |

| Auswirkungen auf die Mikrostruktur | Inkonsistenter Martensitvolumenanteil | Präzise Kontrolle des Martensitverhältnisses |

| Datenzuverlässigkeit | Anfällig für "Umgebungsfehler" | Hohe Reproduzierbarkeit für DP-Stahl |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Lassen Sie nicht zu, dass geringfügige Temperaturschwankungen die Mikrostruktur Ihres Dual-Phasen-Stahls beeinträchtigen. KINTEK bietet die Hochleistungs-Laborlösungen, die für rigorose metallurgische Forschung erforderlich sind. Mit Unterstützung von F&E und Fertigungsexperten bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um die direkte Sensorintegration und Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Stellen Sie in jedem Zyklus absolute Prozesskonsistenz und mikrostrukturelle Genauigkeit sicher. Kontaktieren Sie noch heute unser technisches Team, um den perfekten Hochtemperatur-Ofen für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Pedram Dastur, Claire Davis. Development of a High Ductility DP Steel Using a Segregation Neutralization Approach: Benchmarked Against a Commercial Dual Phase Steel. DOI: 10.1007/s11661-024-07427-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

Andere fragen auch

- Was ist die Hauptfunktion einer Heizplatte mit konstanter Temperatur bei der TMD-Filmtransformation? Optimieren Sie Ihren 2D-Materialprozess

- Wie wird ein Aluminiumoxid-Tiegel beim Sintern von Indium-dotiertem LLZO bei 1100 °C verwendet? Erklärte Expertenvorsichtsmaßnahmen

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragend für die Handhabung nasser, korrosiver Gase

- Wie beeinflusst die Isolierung das Design von Laboröfen? Optimierung der thermischen Leistung und Sicherheit

- Woraus bestehen Rohröfenrohre? Wählen Sie das richtige Material für Ihren Prozess

- Wie tragen Massendurchflussregler (MFCs) zur Wiederholbarkeit der In2Se3-Synthese bei? Beherrschen Sie die Stabilität von CVD-Prozessen

- Welche Rolle spielen Quarzrohre und Vakuumversiegelung bei der Synthese? Beherrschen Sie hochreaktive Verbindungen wie U0.92Mn3Si2C

- Was sind die technischen Vorteile der Verwendung eines Laborvakuumtrockenschranks für Keramikpulver? Optimierung von Reinheit und Qualität