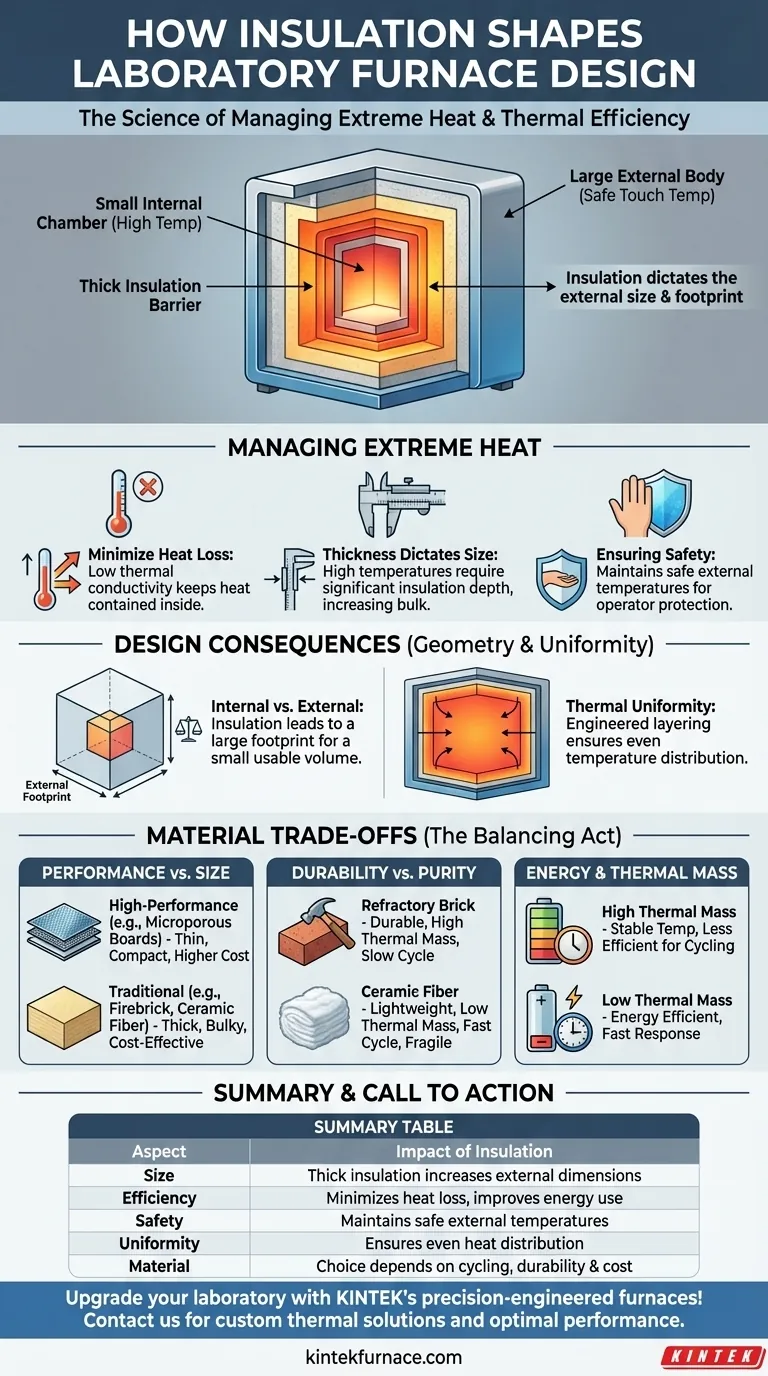

Kurz gesagt ist die Isolierung der Hauptfaktor, der den erheblichen Größenunterschied zwischen der kleinen Innenkammer eines Laborofens und seinem viel größeren Außengehäuse bestimmt. Da hohe Temperaturen dicke Schichten isolierenden Materials erfordern, um Wärme sicher und effizient zurückzuhalten, muss sich die Außenabmessung ausdehnen, um diese Schutzbarriere aufzunehmen.

Das Design eines Laborofens ist ein direkter Ausdruck des Wärmemanagements. Die Wahl und Dicke der Isolierung erzeugen einen grundlegenden Kompromiss zwischen dem nutzbaren Innenvolumen, der gesamten Außenabmessung und der Energieeffizienz des Ofens.

Das Kernprinzip: Umgang mit extremer Hitze

Der grundlegende Zweck eines Laborofens besteht darin, eine präzise, hochtemperierte Umgebung zu erzeugen und aufrechtzuerhalten. Die Aufgabe der Isolierung besteht darin, diese Wärmeenergie sicher in der Kammer zu halten, was mehrere kritische Auswirkungen auf das Design und den Betrieb des Ofens hat.

Die Notwendigkeit, Wärmeverluste zu minimieren

Ein Ofen ohne Isolierung wäre unglaublich ineffizient und gefährlich, da er enorme Hitze in das Labor abstrahlen würde. Isolationsmaterialien werden aufgrund ihrer geringen Wärmeleitfähigkeit ausgewählt, was bedeutet, dass sie dem Wärmetransport widerstehen.

Dieser Widerstand hält die Wärme dort, wo sie benötigt wird – im Inneren der Kammer – und verhindert, dass die Außenflächen gefährliche Temperaturen erreichen.

Wie die Dicke die Außenmaße bestimmt

Um das erforderliche Maß an Wärmerückhaltung zu erreichen, insbesondere bei Temperaturen über 1000 °C, ist eine beträchtliche Dicke der Isolierung erforderlich.

Dies führt direkt zu einem sperrigen Design. Bei einer gegebenen Innenkammergröße diktiert die Notwendigkeit dicker Isolationswände ein viel größeres Außengehäuse, um sowohl die Kammer als auch die Isolierung selbst aufzunehmen.

Gewährleistung der Bediensicherheit

Eine wirksame Isolierung ist ein kritisches Sicherheitsmerkmal. Sie stellt sicher, dass die Außenhülle des Ofens, die sogenannte „kalte Fläche“, eine für den Bediener sichere Temperatur aufweist, sodass er gefahrlos in der Nähe des Geräts arbeiten kann, ohne Verbrennungen zu erleiden.

Regulatorische Standards schreiben oft maximale Oberflächentemperaturen vor, was direkt die minimal erforderliche Isolationsdicke beeinflusst.

Wie die Isolierung die Ofengeometrie prägt

Die Beziehung zwischen der Innenkammer und dem Außengehäuse ist die sichtbarste Designfolge der Isolierung. Ihr Einfluss reicht jedoch tiefer und betrifft die Gleichmäßigkeit und die praktische Nutzung.

Innenvolumen vs. Außenabmessung

Stellen Sie sich die Ofenkammer als einen kleinen, heißen Kern vor. Die Isolierung ist eine dicke Schutzhülle, die darum herum gebaut ist. Deshalb kann ein Ofen mit einem Innenvolumen von nur wenigen Litern leicht den Platz eines großen Aktenschranks einnehmen.

Diese Diskrepanz ist ein entscheidender Faktor für die Laborplatzplanung. Die „effektive Grundfläche“ des Ofens wird immer durch seine Außenabmessungen und nicht durch sein nutzbares Innenvolumen bestimmt.

Konstruktion für thermische Gleichmäßigkeit

Die Isolierung wird nicht zufällig eingefüllt. Ihre Platzierung und Schichtung sind so konzipiert, dass eine gleichmäßige Temperaturverteilung in der Kammer gewährleistet wird.

Eine schlecht konstruierte Isolierung kann zu heißen und kalten Stellen in der Kammer führen, was die Integrität von Experimenten oder Materialprozessen beeinträchtigt. Das Design muss den Wärmefluss in drei Dimensionen steuern, um eine konstante Leistung zu liefern.

Die Kompromisse verstehen

Die Art der verwendeten Isolierung ist ein Abwägen zwischen thermischer Leistung, Haltbarkeit und Kosten. Es gibt nicht das eine „beste“ Material, sondern nur das beste Material für eine bestimmte Anwendung.

Leistung vs. physische Größe

Hochleistungsisolierungen, wie fortschrittliche mikroporöse Platten, können bei geringerer Dicke einen hervorragenden Wärmewiderstand bieten. Dies ermöglicht ein kompakteres Ofendesign, geht jedoch oft mit deutlich höheren Kosten einher.

Umgekehrt sind traditionelle Materialien wie feuerfester Ziegel oder Keramikfaserdecken kostengünstiger, erfordern jedoch in der Regel eine größere Dicke, um den gleichen Isolationswert zu erzielen, was zu einem größeren und schwereren Ofen führt.

Materialhaltbarkeit und Prozessreinheit

Feuerfester Ziegel ist extrem haltbar und widerstandsfähig gegen mechanische Abnutzung, was ihn ideal für Anwendungen mit hoher Last macht. Er besitzt jedoch auch eine hohe thermische Masse, was bedeutet, dass er sehr langsam aufheizt und abkühlt.

Keramikfaser ist leicht und hat eine geringe thermische Masse, was wesentlich schnellere Auf- und Abkühlzyklen ermöglicht. Ihr Nachteil ist, dass sie anfälliger für Beschädigungen sein kann und Partikel freisetzen kann, was sie für ultrasaubere Anwendungen ohne eine schützende Innenverkleidung ungeeignet macht.

Energieeffizienz und thermische Masse

Isolierungen mit hoher thermischer Masse (wie dichter Ziegel) absorbieren während des Aufheizens eine große Energiemenge. Dies macht sie für Prozesse, die häufige thermische Zyklen erfordern, weniger effizient, aber ausgezeichnet für die Aufrechterhaltung einer stabilen Temperatur über lange Zeiträume.

Isolierungen mit geringer thermischer Masse (wie Keramikfaser) benötigen weitaus weniger Energie, um die Zieltemperatur zu erreichen, was sie zur energieeffizienteren Wahl für Anwendungen mit kurzen, wiederholten Zyklen macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert, dass man über die Maximaltemperatur und die Innenabmessungen hinausblickt. Das Verständnis des Isolationsdesigns ist der Schlüssel zur Abstimmung des Geräts auf Ihre Arbeit.

- Wenn Ihr Hauptaugenmerk auf schnellem Auf- und Abheizen liegt: Bevorzugen Sie einen Ofen mit leichter Keramikfaserisolierung wegen seiner geringen thermischen Masse und schnellen Reaktionszeit.

- Wenn Ihr Hauptaugenmerk auf Prozesshaltbarkeit und Stabilität liegt: Ein Ofen, der mit dichtem feuerfestem Ziegel gebaut ist, bietet eine überlegene Langlebigkeit und thermische Stabilität, trotz seiner größeren Abmessungen und langsameren Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Laborraums liegt: Suchen Sie nach High-End-Modellen, die fortschrittliche, dünnschichtige Isolierung verwenden, aber seien Sie auf die höheren Anfangsinvestitionen vorbereitet.

Letztendlich ändert das Verständnis der Rolle der Isolierung Ihre Perspektive von einem einfachen Kauf einer Wärmequelle hin zu einer Investition in ein präzisionsgefertigtes thermisches System.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Isolierung |

|---|---|

| Größe | Dicke Isolierung vergrößert die Außenabmessungen und verringert das Verhältnis von Innen- zu Außenvolumen |

| Effizienz | Geringe Wärmeleitfähigkeit minimiert Wärmeverluste und verbessert die Energieeffizienz |

| Sicherheit | Hält sichere Außentemperaturen aufrecht und verhindert Verbrennungen des Bedieners |

| Thermische Gleichmäßigkeit | Die richtige Schichtung gewährleistet eine gleichmäßige Wärmeverteilung in der Kammer |

| Materialwahl | Keramikfaser für schnelle Zyklen; feuerfester Ziegel für Haltbarkeit und Stabilität |

Rüsten Sie Ihr Labor mit den präzisionsgefertigten Öfen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung versorgen wir diverse Labore mit fortschrittlichen Hochtemperaturlösungen wie Muffel-, Rohrofen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen mit optimaler Isolierung und Leistung erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse und Ihre Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern