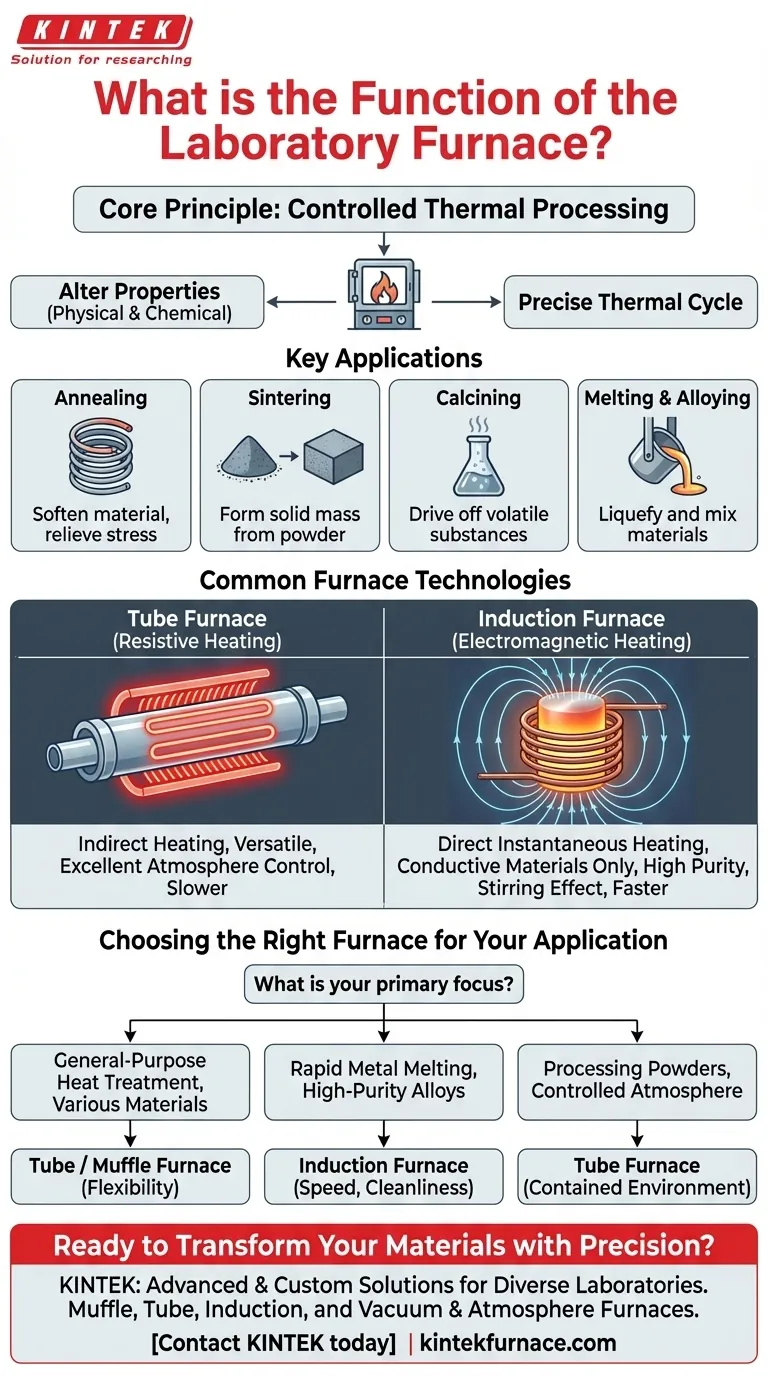

Im Kern ist ein Laborofen ein Gerät, das für kontrolliertes, Hochtemperaturheizen konzipiert ist. Seine Hauptfunktion besteht darin, die physikalischen oder chemischen Eigenschaften eines Materials zu verändern, indem es einem präzisen thermischen Zyklus unterzogen wird, mit Anwendungen wie Wärmebehandlung, Sintern, Kalzinieren, Glühen und Schmelzen.

Die spezifische Funktion eines Laborofens wird durch seine zugrunde liegende Technologie bestimmt. Die Wahl des richtigen Ofens geht nicht nur darum, eine Zieltemperatur zu erreichen; es geht darum, die richtige Heizmethode – wie Widerstands- oder Induktionsheizung – auszuwählen, um das gewünschte Ergebnis für Ihr Material zu erzielen.

Das Kernprinzip: Kontrollierte thermische Verarbeitung

Der Zweck eines Laborofens geht weit über einfaches Erhitzen hinaus. Er ist ein Instrument zur präzisen Manipulation der Materialstruktur auf mikroskopischer Ebene durch die kontrollierte Anwendung thermischer Energie.

Was ist thermische Verarbeitung?

Die thermische Verarbeitung nutzt Wärme, um die Eigenschaften eines Materials zu verändern. Dies kann das Abbauen innerer Spannungen, das Antreiben chemischer Reaktionen oder das Verändern der kristallinen Struktur eines Materials umfassen, um es härter, weicher oder haltbarer zu machen.

Wichtige Anwendungen erklärt

- Glühen: Dieser Prozess beinhaltet das Erhitzen eines Materials und dessen langsames Abkühlen. Die Hauptfunktion besteht darin, das Material zu erweichen, seine Duktilität zu verbessern und innere Spannungen abzubauen, die sich während der Herstellung aufgebaut haben könnten.

- Sintern: Dies ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver durch Anwendung von Wärme unterhalb des Schmelzpunktes. Es ist grundlegend bei der Herstellung von Keramik und in der Pulvermetallurgie.

- Kalzinieren: Dieser Hochtemperaturprozess wird verwendet, um Materialien zu erhitzen, um flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben oder einen Phasenübergang zu induzieren. Er ist üblich bei der Herstellung von Zement und bestimmten Katalysatoren.

- Schmelzen und Legieren: Bei Metallen kann ein Ofen verwendet werden, um eine Substanz über ihren Schmelzpunkt hinaus zu erhitzen. Dies ist wesentlich für das Gießen, die Reinigung und die Herstellung von Legierungen durch Mischen verschiedener geschmolzener Metalle zu einer homogenen Lösung.

Gängige Ofentechnologien

Die Methode, die ein Ofen zur Wärmeerzeugung verwendet, bestimmt seine idealen Anwendungen, Geschwindigkeit und Fähigkeiten. Die beiden gängigsten Bauarten in einer Laborumgebung sind Widerstandsrohröfen und Induktionsöfen.

Der Rohrofen (Widerstandsheizung)

Ein Rohrofen ist ein vielseitiges Arbeitstier, das ähnlich wie ein leistungsstarker konventioneller Ofen funktioniert. Heizelemente (Widerstände) außerhalb eines Keramik- oder Quarzrohres erzeugen Wärme, die dann nach innen strahlt, um die im Rohr platzierte Probe zu erhitzen.

Dieses Design ermöglicht eine ausgezeichnete Atmosphärenkontrolle, da das Rohr versiegelt und mit Inertgasen gefüllt oder unter Vakuum gesetzt werden kann, um Oxidation oder Kontamination zu verhindern.

Der Induktionsofen (Elektromagnetische Heizung)

Ein Induktionsofen verwendet ein völlig anderes Prinzip. Hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet, wodurch ein starkes Magnetfeld entsteht.

Wenn ein leitfähiges Material, wie eine Metallprobe, in die Spule gelegt wird, induziert dieses Magnetfeld elektrische Ströme (Wirbelströme) direkt in der Probe selbst. Der Eigenwiderstand des Materials gegenüber diesen Strömen erzeugt intensive, schnelle Wärme von innen nach außen.

Ein einzigartiger Vorteil dieser Methode ist, dass das Magnetfeld auch das geschmolzene Metall rührt, wodurch eine perfekt gleichmäßige und homogene Mischung bei der Herstellung von Legierungen gewährleistet wird.

Die Kompromisse verstehen

Die Wahl zwischen diesen Technologien beinhaltet klare Kompromisse in Bezug auf Geschwindigkeit, Materialkompatibilität und Anwendungsfokus.

Heizmethode und Geschwindigkeit

Ein Rohrofen basiert auf indirekter Erwärmung (Strahlung und Konvektion), die langsamer ist, aber eine ausgezeichnete Temperaturgleichmäßigkeit für Prozesse wie das Glühen bietet.

Ein Induktionsofen bietet direkte, sofortige Erwärmung nur innerhalb der Probe. Er ist außergewöhnlich schnell, kann aber bei unsachgemäßer Kontrolle steile thermische Gradienten erzeugen.

Materialkompatibilität

Die größte Stärke eines Rohrofens ist seine Vielseitigkeit. Er kann jedes Material erhitzen, das in ihn gelegt wird, einschließlich Metalle, Keramiken, Polymere und Verbundwerkstoffe.

Ein Induktionsofen kann naturgemäß nur elektrisch leitfähige Materialien erhitzen. Er ist nutzlos, um die meisten Keramiken oder andere Isolatoren direkt zu erhitzen.

Reinheit und Kontamination

Da ein Induktionsofen kontaktlos ist – nur das Magnetfeld berührt die Probe – ist er ein von Natur aus saubererer Prozess. Dies macht ihn ideal für die Herstellung hochreiner Legierungen, bei denen eine Kontamination durch Heizelemente ein Problem darstellt.

Ein Rohrofen bietet einen sehr guten Probenschutz, indem er die Probe innerhalb des Arbeitsrohres isoliert und direkten Kontakt mit den Heizelementen und der Umgebungsluft verhindert.

Den richtigen Ofen für Ihre Anwendung wählen

Ihre endgültige Wahl hängt vollständig von Ihrem Material und Ihrem experimentellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung verschiedener Materialien liegt: Ein Muffel- oder Rohrofen bietet die größte Flexibilität für das Glühen, Sintern oder Kalzinieren verschiedener Materialtypen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Metallen oder der Herstellung hochreiner Legierungen liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit, Sauberkeit und den einzigartigen Vorteil der elektromagnetischen Rührung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder Materialien in einer kontrollierten Atmosphäre liegt: Ein Rohrofen ist die Standardwahl, da das versiegelte Rohr eine geschlossene und leicht zu handhabende Umgebung bietet.

Das Verständnis des Mechanismus hinter der Wärme ist der Schlüssel, um präzise und wiederholbare Ergebnisse in Ihrer Arbeit zu erzielen.

Zusammenfassungstabelle:

| Funktion | Primäres Ziel | Gängige Anwendungen |

|---|---|---|

| Glühen | Material erweichen, Spannungen abbauen | Metallverarbeitung, Glasherstellung |

| Sintern | Feste Masse aus Pulver bilden | Pulvermetallurgie, Keramik |

| Kalzinieren | Flüchtige Substanzen austreiben | Zementherstellung, Katalysatorpräparation |

| Schmelzen/Legieren | Materialien verflüssigen und mischen | Metallguss, Legierungsherstellung |

| Technologie | Heizmethode | Am besten geeignet für |

|---|---|---|

| Rohrofen | Widerstand (indirekt) | Vielseitige Wärmebehandlung, kontrollierte Atmosphären |

| Induktionsofen | Elektromagnetisch (direkt) | Schnelles Metallschmelzen, hochreine Legierungen |

Bereit, Ihre Materialien präzise zu transformieren?

Das Verständnis der Funktion eines Laborofens ist der erste Schritt. Der nächste ist die Auswahl der richtigen Hochtemperaturlösung für Ihre spezifischen Bedürfnisse.

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um verschiedenen Laboren fortschrittliche Ofenlösungen anzubieten. Ob Ihre Arbeit die vielseitige Atmosphärenkontrolle unserer Muffel- und Rohröfen, das schnelle, saubere Schmelzen unserer Induktionsöfen oder einen maßgeschneiderten Vakuum- & Atmosphärenofen erfordert, der auf Ihren einzigartigen Prozess zugeschnitten ist, wir verfügen über das Fachwissen und die Technologie, um Sie zu unterstützen.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um Ihnen zu überlegenen und wiederholbaren Ergebnissen zu verhelfen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und lassen Sie sich von unseren Experten zur idealen Laborofenlösung führen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern