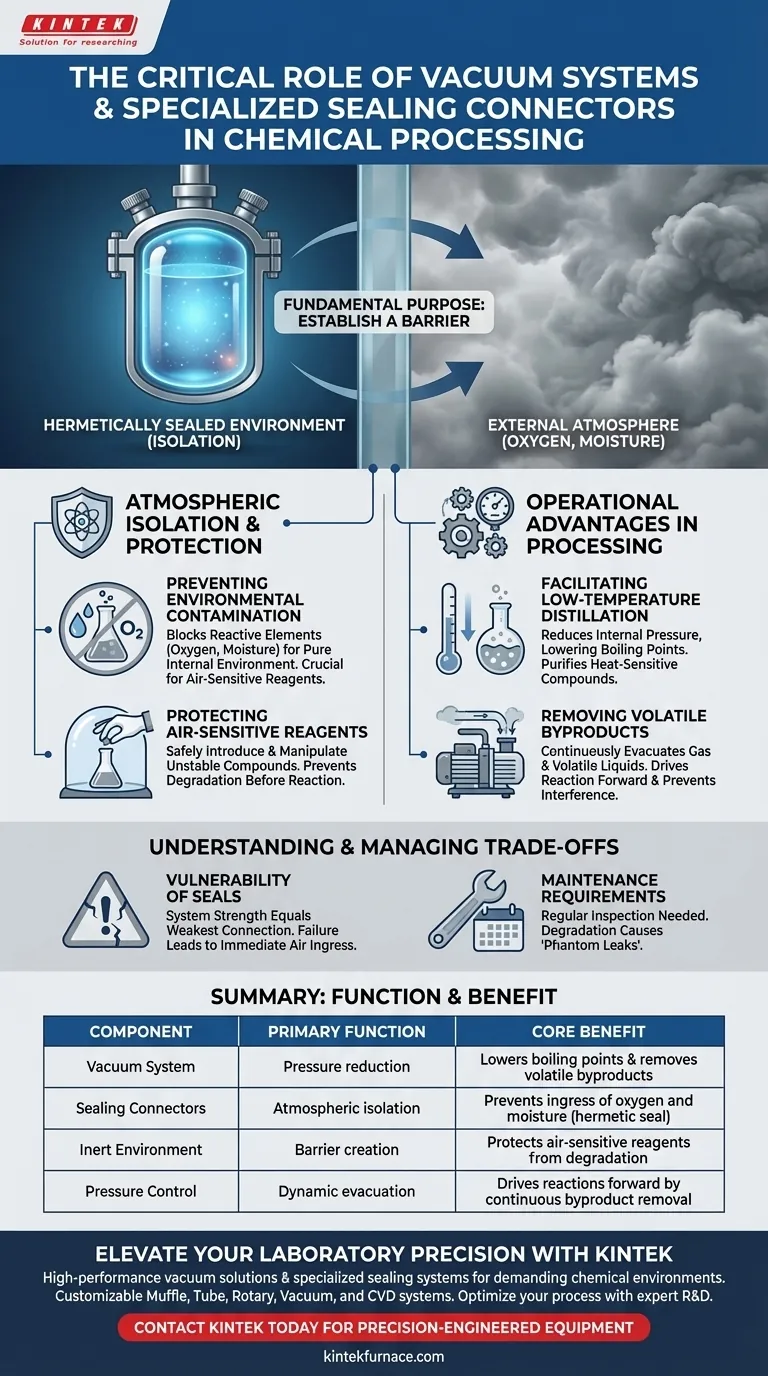

Vakuumsysteme und spezielle Dichtverbinder dienen einem grundlegenden Zweck: Schaffung einer hermetisch abgedichteten Umgebung, die vollständig von der Außenatmosphäre isoliert ist. Diese Isolierung ist die Voraussetzung für die Handhabung luftempfindlicher Reagenzien, die effiziente Entfernung flüchtiger Nebenprodukte und die Durchführung von Destillationen bei reduzierten Temperaturen ohne das Risiko einer Umweltkontamination.

Der Kernwert dieser Systeme liegt in der Prävention und Kontrolle. Durch die wirksame Blockierung von Sauerstoff und Feuchtigkeit verwandeln sie ein unvorhersehbares offenes System in eine kontrollierte Umgebung, in der chemische Prozesse genau wie geplant ablaufen.

Die entscheidende Rolle der atmosphärischen Isolation

Die Hauptfunktion dieser Komponenten besteht darin, eine Barriere zwischen der chemischen Reaktion und der Umgebungsluft zu schaffen. Diese Isolation ist nicht nur eine Sicherheitsvorkehrung, sondern oft eine chemische Notwendigkeit.

Verhinderung von Umweltkontaminationen

Die Atmosphäre ist voller reaktiver Elemente, hauptsächlich Sauerstoff und Feuchtigkeit.

Wenn diese Elemente in ein Reaktionsgefäß gelangen, können sie sofort zum Scheitern des Experiments führen. Spezielle Dichtverbinder stellen sicher, dass die innere Umgebung rein bleibt.

Schutz luftempfindlicher Reagenzien

Viele anspruchsvolle chemische Synthesen verwenden Reagenzien, die sich bei Kontakt mit Luft zersetzen oder verbrennen.

Vakuumsysteme ermöglichen es Chemikern, diese instabilen Verbindungen sicher einzuführen und zu handhaben. Ohne eine robuste Abdichtung wären diese Reagenzien nutzlos, noch bevor die Reaktion beginnt.

Betriebliche Vorteile in der chemischen Verarbeitung

Über die einfache Isolation hinaus unterstützen Vakuumsysteme aktiv die Mechanik der chemischen Verarbeitung. Sie verändern die physikalischen Bedingungen im Gefäß, um bestimmte Ergebnisse zu erzielen.

Ermöglichung von Destillationen bei niedrigen Temperaturen

Vakuumsysteme reduzieren den Innendruck des Reaktionsgefäßes.

Dieser Druckabfall senkt den Siedepunkt von Flüssigkeiten erheblich. Dies ermöglicht eine Destillation bei niedrigen Temperaturen, was für die Reinigung von Verbindungen entscheidend ist, die sich unter hoher Hitze zersetzen würden.

Entfernung flüchtiger Nebenprodukte

Chemische Reaktionen erzeugen oft Gas oder flüssige flüchtige Stoffe als Nebenprodukte.

Ein funktionierendes Vakuumsystem evakuiert diese Nebenprodukte kontinuierlich. Ihre Entfernung treibt die Reaktion voran und verhindert, dass sie das Endprodukt beeinträchtigen.

Verständnis der Kompromisse

Obwohl Vakuumsysteme und spezielle Dichtungen unerlässlich sind, bringen sie spezifische Komplexitäten mit sich, die bewältigt werden müssen.

Die Anfälligkeit von Dichtungen

Das gesamte System ist nur so stark wie seine schwächste Verbindung.

Wenn ein spezieller Dichtverbinder versagt oder nicht richtig sitzt, ist das Vakuum gebrochen. Dies führt zum sofortigen Eindringen von Luft, was die Charge ruinieren oder eine Gefahrenquelle darstellen kann.

Wartungsanforderungen

Die Aufrechterhaltung eines perfekten Vakuums erfordert Sorgfalt.

Dichtungen und Verbinder verschleißen mit der Zeit und erfordern regelmäßige Inspektionen. Vernachlässigte Wartung kann zu "Phantomlecks" führen, die reproduzierbare atmosphärische Bedingungen unmöglich machen.

Sicherstellung der Prozessintegrität

Um die Effektivität Ihrer Vakuumsysteme und Verbinder zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen chemischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Handhabung luftempfindlicher Reagenzien liegt: Priorisieren Sie Dichtverbinder mit hoher Integrität, um das Eindringen von Sauerstoff oder Feuchtigkeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Geschwindigkeit liegt: Stellen Sie sicher, dass die Kapazität Ihrer Vakuumpumpe dem Systemvolumen entspricht, um flüchtige Nebenprodukte schnell zu entfernen.

- Wenn Ihr Hauptaugenmerk auf thermischer Empfindlichkeit liegt: Konzentrieren Sie sich auf die Dichtheit des Systems, um tiefe Vakuumwerte aufrechtzuerhalten und sicherzustellen, dass die Destillation bei der niedrigstmöglichen Temperatur erfolgt.

Der Erfolg dieser Prozesse hängt letztendlich von der rigorosen Ausgrenzung der Außenwelt ab, um spezifische, voreingestellte atmosphärische Bedingungen aufrechtzuerhalten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Kernnutzen in der chemischen Verarbeitung |

|---|---|---|

| Vakuumsystem | Druckreduzierung | Senkt Siedepunkte für Destillation & entfernt flüchtige Nebenprodukte |

| Dichtverbinder | Atmosphärische Isolation | Verhindert das Eindringen von Sauerstoff und Feuchtigkeit (hermetische Abdichtung) |

| Inerte Umgebung | Schaffung einer Barriere | Schützt luftempfindliche Reagenzien vor Zersetzung oder Verbrennung |

| Druckkontrolle | Dynamische Evakuierung | Treibt Reaktionen durch kontinuierliche Entfernung von Nebenprodukten voran |

Verbessern Sie Ihre Laborpräzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Kontaminationen die Integrität Ihrer Forschung beeinträchtigen. KINTEK bietet Hochleistungs-Vakuumlösungen und spezielle Dichtsysteme, die für die anspruchsvollsten chemischen Umgebungen entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig an Ihre spezifischen Anforderungen anpassbar.

Bereit, Ihren Prozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie die präzisionsgefertigten Geräte von KINTEK die Effizienz und experimentelle Reproduzierbarkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Nidhi Kushwaha, Kamal Kishore Pant. One‐Pot Microwave Assisted Etherification of Fructose to Sustainable Liquid Fuel Over TiS<sub>2</sub> Catalyst. DOI: 10.1002/cctc.202500504

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie wirkt sich die Auswahl von Hochtemperatur-Tiegeln auf den Sinter-Auflösungsprozess (SDP) aus?

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Was ist die Bedeutung der Verwendung eines Quarzboots als Katalysatorträger? Optimierung von Reinheit und Kinetik in CCVD

- Warum werden Hochtonerdeltiegel für statische Tauchimpressionskorrosionstests benötigt? Gewährleistung der Datenreinheit bei 1000 °C

- Welche Rolle spielen hochreine Graphitformen bei der SPS von Kupfersulfid? Verbessern Sie die Qualität Ihrer thermoelektrischen Materialien

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden

- Wie unterstützt ein elektromechanischer Vibrator die Brennstoffzufuhr? Verbesserung der Stabilität der Kohle- und Biomasseverbrennung

- Was ist die Funktion einer Kupferwende-Reinigungsanlage? Verbessern Sie die Gasreinheit Ihres Sinterofens