Die Bedeutung der Verwendung eines Quarzboots in der katalytischen chemischen Gasphasenabscheidung (CCVD) liegt in seiner Fähigkeit, chemische Reinheit zu gewährleisten und gleichzeitig die Reaktionskinetik zu optimieren. Diese Komponente fungiert als stabiler, inerter Träger, der Temperaturen zwischen 450 °C und 675 °C standhält, ohne den Prozess zu kontaminieren, während sein physikalisches Design die Effizienz der Gas-Feststoff-Wechselwirkungen verbessert.

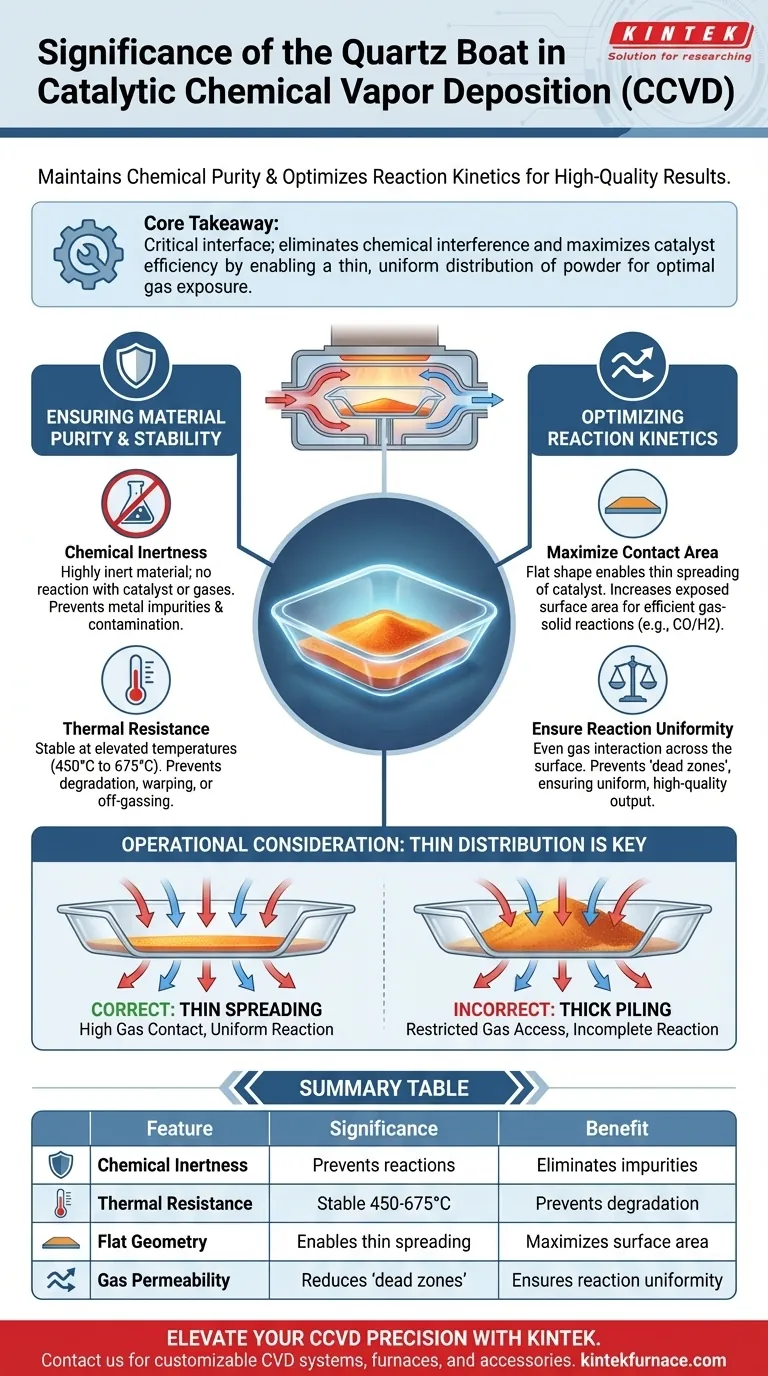

Kernbotschaft Das Quarzboot dient als kritische Schnittstelle im CCVD-Prozess; es eliminiert chemische Interferenzen durch hohe Inertheit und maximiert die Katalysatoreffizienz, indem es eine dünne, gleichmäßige Verteilung des Pulvers für eine optimale Gasexposition ermöglicht.

Gewährleistung von Materialreinheit und Stabilität

Die Hauptaufgabe des Quarzboots besteht darin, eine neutrale Umgebung bereitzustellen, die die chemische Zusammensetzung der Reaktion nicht verändert.

Aufrechterhaltung der chemischen Inertheit

Der Erfolg von CCVD hängt von der spezifischen Wechselwirkung zwischen dem Katalysator und den Reaktionsgasen ab. Quarz ist hochgradig chemisch inert, was bedeutet, dass es nicht mit dem Katalysator oder den beteiligten Gasen reagiert.

Diese Inertheit stellt sicher, dass keine Metallverunreinigungen oder unerwünschten chemischen Interferenzen in das System eingebracht werden. Das Boot fungiert ausschließlich als Halter, nicht als Teilnehmer, und bewahrt die Integrität der Synthese.

Widerstand gegen hohe thermische Belastungen

CCVD-Prozesse finden bei erhöhten Temperaturen statt, insbesondere im Bereich von 450 °C bis 675 °C.

Das Quarzboot verfügt über die notwendige Hochtemperaturbeständigkeit, um unter diesen Bedingungen strukturell und chemisch stabil zu bleiben. Dies verhindert, dass sich der Träger zersetzt, verzieht oder Gase abgibt, was die Reaktionsumgebung andernfalls beeinträchtigen würde.

Optimierung der Reaktionskinetik

Über die Materialeigenschaften hinaus spielt die physikalische Geometrie des Quarzboots eine entscheidende Rolle für den Reaktionsverlauf.

Maximierung der Katalysatorkontaktfläche

Die Effizienz des CCVD-Prozesses hängt stark von der Gas-Feststoff-Reaktion zwischen dem Katalysatorpulver und den Reaktionsgasen (wie CO/H2) ab.

Die flache Form des Quarzboots ist so konstruiert, dass sie das dünne Ausbreiten von Pulverkatalysatoren ermöglicht. Diese dünne Verteilung erhöht die exponierte Oberfläche des Katalysators erheblich.

Gewährleistung der Reaktionsgleichmäßigkeit

Durch das dünne Verteilen des Katalysators auf einer flachen Oberfläche sorgt die Anordnung dafür, dass die Reaktionsgase gleichmäßig mit dem Material interagieren können.

Diese Geometrie garantiert die Ausreichendheit und Gleichmäßigkeit der Reaktion. Sie verhindert "tote Zonen", in denen Gas nicht in tiefe Pulverschichten eindringen kann, was zu einer konsistenten und hochwertigen Ausbeute führt.

Betriebliche Überlegungen

Obwohl das Quarzboot der ideale Träger ist, hängt seine Wirksamkeit von der korrekten Handhabung der Katalysatorbeladung ab.

Die Notwendigkeit einer dünnen Verteilung

Die Vorteile des Quarzboots werden zunichte gemacht, wenn der Katalysator zu dick aufgetragen wird. Die Bedeutung des Designs des Boots liegt speziell darin, eine dünne Verteilung zu ermöglichen.

Wenn die flache Oberfläche nicht zum Verteilen des Katalysators genutzt wird, verringert sich die Kontaktfläche. Dies schränkt den Zugang von CO- und H2-Gasen zum Katalysatormaterial ein, was zu einer unvollständigen oder ungleichmäßigen Reaktion führt.

Die richtige Wahl für Ihr Ziel

Um die Effektivität Ihres CCVD-Prozesses zu maximieren, stellen Sie sicher, dass Ihre Betriebstechniken mit den Vorteilen des Quarzboots übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Verlassen Sie sich auf die chemische Inertheit des Quarzboots, um Metallverunreinigungen zu verhindern, und stellen Sie sicher, dass das Boot vor dem Beladen sauber ist.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Nutzen Sie die flache Geometrie des Boots, um den Katalysator so dünn wie möglich zu verteilen und die Gas-Feststoff-Kontaktfläche zu maximieren.

Die richtige Nutzung des Quarzboots verwandelt es von einem einfachen Behälter in ein aktives Werkzeug zur Prozessoptimierung.

Zusammenfassungstabelle:

| Merkmal | Bedeutung in CCVD | Vorteil für den Prozess |

|---|---|---|

| Chemische Inertheit | Verhindert Reaktionen zwischen Träger und Katalysator | Eliminiert Metallverunreinigungen und Kontamination |

| Thermische Beständigkeit | Stabil bei 450 °C bis 675 °C | Verhindert strukturelle Degradation oder Gasabgabe |

| Flache Geometrie | Ermöglicht dünnes Verteilen von Katalysatorpulver | Maximiert die Oberfläche für Gas-Feststoff-Wechselwirkungen |

| Gasdurchlässigkeit | Reduziert "tote Zonen" in Katalysatorschichten | Gewährleistet Reaktionsgleichmäßigkeit und hochwertige Ausbeute |

Verbessern Sie Ihre CCVD-Präzision mit KINTEK

Erschließen Sie überlegene Materialreinheit und Reaktionseffizienz in Ihrem Labor. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Muffel-, Rohr-, Rotations- und Vakuumöfen – alle voll anpassbar, um Ihre spezifischen Hochtemperatur-Forschungsanforderungen zu erfüllen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofen- und Zubehörlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Minki Sung, Seong‐Ho Yoon. Preparation Uniform Thin Tubular Carbon Nanofiber Using Novel Bimetallic Catalyst at Low Temperature and Its Structural Feature. DOI: 10.1021/acsomega.4c10295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist es notwendig, einen Vakuumgrad von 3 x 10^-2 mm Hg für das Verschließen von Quarzrohren zu erreichen? Sicherheit und Reinheit gewährleisten

- Was sind die spezifischen Funktionen des Zerkleinerers und des Labortrockenschranks bei der Herstellung von Aktivkohle auf Zuckerrohrbasis?

- Warum ist ein Vakuumtrockenschrank für Al2O3/TiC-Keramikpulver notwendig? Gewährleistung von Reinheit und Verhinderung von Agglomeration

- Warum ist ein MgO-Tiegel für VCD bevorzugt? Erreichen Sie 3 ppm Reinheit in der Hochtemperaturmetallurgie

- Was sind die Hauptfunktionen eines Quarz-Durchflussreaktors? Erhöhung der Präzision bei der Oxidationsforschung

- Wie beeinflusst die Wahl zwischen Aluminiumoxid- und Graphittiegeln das Schmelzen von Al-Si? Ein Leitfaden für Datensicherheit von Experten

- Warum sind Quarzboot-Eigenschaften und Sauberkeit für Si:B-Nanodrähte entscheidend? Gewährleistung des Erfolgs einer Hochreinsynthese

- Welchen Temperaturbereich können Graphittiegelöfen aushalten? Erzielen Sie extreme Hitze für hochschmelzende Metalle