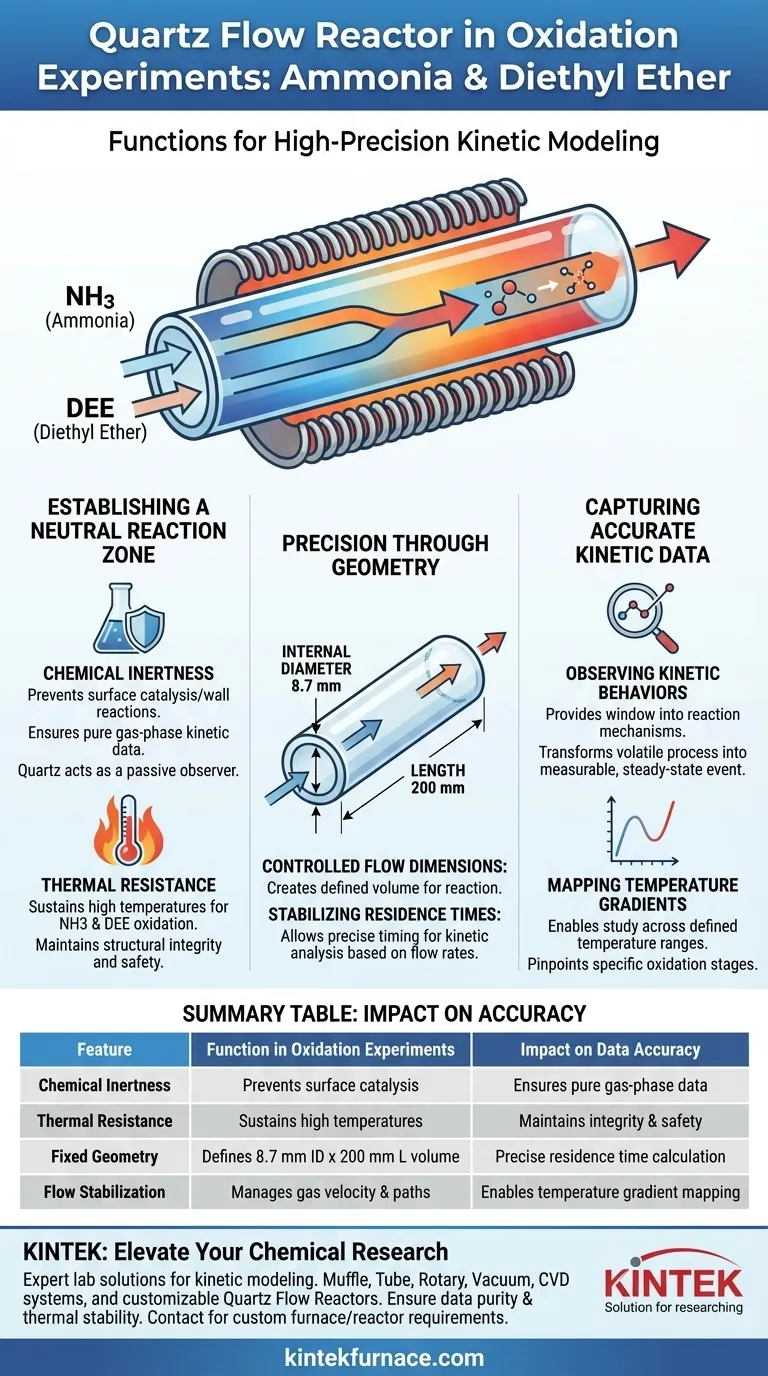

Der Quarz-Durchflussreaktor dient als grundlegendes Gefäß für die Durchführung von Hochpräzisions-Oxidationsexperimenten mit Ammoniak (NH3) und Diethylether (DEE). Durch die Nutzung der inhärenten chemischen Inertheit und thermischen Beständigkeit des Materials schafft dieses Gerät eine kontrollierte Strömungsumgebung, die für die Isolierung spezifischer Reaktionsvariablen unerlässlich ist.

Die Hauptfunktion des Reaktors besteht darin, die Verweilzeiten von Gasen in einer chemisch neutralen Umgebung zu stabilisieren, sodass Forscher genaue kinetische Verhaltensweisen über spezifische Temperaturgradienten hinweg beobachten können, ohne dass das Gefäß selbst stört.

Schaffung einer neutralen Reaktionszone

Gewährleistung der chemischen Inertheit

Bei Oxidationsstudien mit reaktiven Verbindungen wie Ammoniak und Diethylether muss das Reaktionsgefäß ein passiver Beobachter bleiben. Quarz wird speziell wegen seiner chemischen Inertheit verwendet, um sicherzustellen, dass das Material nicht als Katalysator oder Reaktant wirkt. Dies garantiert, dass die experimentellen Daten nur die Wechselwirkung zwischen den Gasen widerspiegeln und nicht Oberflächenreaktionen mit den Reaktorwänden.

Widerstand gegen hohe thermische Belastungen

Oxidationsexperimente erfordern häufig erhöhte Temperaturen, um chemische Veränderungen einzuleiten und aufrechtzuerhalten. Der Reaktor nutzt seine Hochtemperaturbeständigkeit, um unter diesen rauen Bedingungen die strukturelle Integrität zu erhalten. Diese Stabilität ist entscheidend für die Gewährleistung von Sicherheit und Konsistenz während des gesamten Heizprozesses.

Präzision durch Reaktorgeometrie

Kontrollierte Strömungsabmessungen

Das physikalische Design des Reaktors ist nicht willkürlich; es ist so konstruiert, dass es die Gasströmungseigenschaften steuert. Spezifische Abmessungen, wie ein Innendurchmesser von 8,7 mm und eine Länge von 200 mm, werden verwendet, um ein definiertes Volumen für die Reaktion zu schaffen. Diese Geometrie stellt sicher, dass die Gase einen vorhersehbaren Weg durch die beheizte Zone nehmen.

Stabilisierung der Verweilzeiten

Für eine genaue kinetische Analyse müssen Forscher genau kontrollieren, wie lange die Reaktanten der Hitze ausgesetzt sind. Die spezifischen Abmessungen des Reaktors ermöglichen die Aufrechterhaltung stabiler Gasverweilzeiten bei bestimmten Durchflussraten. Diese präzise Zeitmessung ist die Variable, die es Forschern ermöglicht, Reaktionsgeschwindigkeiten effektiv zu berechnen.

Erfassung genauer kinetischer Daten

Beobachtung kinetischer Verhaltensweisen

Der ultimative Zweck des Reaktors ist es, ein Fenster in die Reaktionsmechanismen von NH3 und DEE zu bieten. Durch die Stabilisierung der Umgebung ermöglicht der Reaktor die genaue Beobachtung kinetischer Reaktionsverhaltensweisen. Er verwandelt einen flüchtigen chemischen Prozess in ein messbares, stationäres Ereignis.

Abbildung von Temperaturgradienten

Chemische Verhaltensweisen ändern sich deutlich, wenn die Temperaturen steigen oder fallen. Der Quarz-Durchflussreaktor ermöglicht die Untersuchung dieser Reaktionen über definierte Temperaturgradienten. Diese Fähigkeit ermöglicht es Wissenschaftlern, genau zu bestimmen, bei welchen Temperaturen spezifische Oxidationsstadien auftreten.

Verständnis der Betriebsbeschränkungen

Die Bedeutung der Maßgenauigkeit

Obwohl der Reaktor Präzision ermöglicht, ist er stark auf die Genauigkeit seines Designs angewiesen. Die Fähigkeit, die Verweilzeit zu berechnen, ist direkt an das feste Volumen gebunden, das durch den 8,7-mm-Durchmesser und die 200-mm-Länge bereitgestellt wird. Jede Abweichung von diesen Abmessungen oder Instabilität der Durchflussrate beeinträchtigt die Genauigkeit der gesammelten kinetischen Daten.

Die richtige Wahl für Ihr Experiment treffen

Um den Nutzen eines Quarz-Durchflussreaktors in Oxidationsstudien zu maximieren, stimmen Sie Ihre experimentelle Einrichtung auf die physikalischen Eigenschaften des Reaktors ab:

- Wenn Ihr Hauptaugenmerk auf Datenreinheit liegt: Verlassen Sie sich auf die Quarzkonstruktion, um Oberflächenkatalyse zu eliminieren und sicherzustellen, dass die gesamte beobachtete Oxidation nur gasphasig erfolgt.

- Wenn Ihr Hauptaugenmerk auf kinetischer Modellierung liegt: Kalibrieren Sie Ihre Gasdurchflussraten streng anhand der internen Abmessungen des Reaktors (8,7 mm x 200 mm), um die für Ihre Berechnungen erforderlichen exakten Verweilzeiten zu erzielen.

Durch die Kontrolle der thermischen und physikalischen Umgebung verwandelt dieser Reaktor komplexes chemisches Chaos in quantifizierbare wissenschaftliche Erkenntnisse.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Oxidationsversuchen | Auswirkung auf die Datengenauigkeit |

|---|---|---|

| Chemische Inertheit | Verhindert Oberflächenkatalyse/Wandreaktionen | Gewährleistet reine gasphasenkinetische Daten |

| Thermische Beständigkeit | Hält hohe Temperaturen für NH3/DEE aufrecht | Erhält die strukturelle Integrität & Sicherheit |

| Feste Geometrie | Definiert ein Volumen von 8,7 mm ID x 200 mm L | Ermöglicht präzise Verweilzeitberechnung |

| Strömungsstabilisierung | Steuert Gasgeschwindigkeit und -wege | Ermöglicht die Abbildung von Temperaturgradienten |

Verbessern Sie Ihre chemische Forschung mit KINTEK

Sind Sie bereit, unübertroffene Präzision in Ihren Oxidationsstudien zu erreichen? KINTEK bietet leistungsstarke Laborlösungen, die auf komplexe kinetische Modellierungen zugeschnitten sind. Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Quarz-Durchflussreaktoren, die für Ihre einzigartigen experimentellen Anforderungen angepasst werden können.

Gewährleisten Sie noch heute Datenreinheit und thermische Stabilität. Kontaktieren Sie jetzt unsere Spezialisten, um Ihre Anforderungen an kundenspezifische Öfen oder Reaktoren zu besprechen!

Visuelle Anleitung

Referenzen

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird während der Abluftphase der verkohlten Reishalme ein Vakuumabsaugsystem benötigt?

- Warum wird ein abgedeckter Porzellantiegel zur Kalzinierung von Aktivkohle verwendet? Sichern Sie Ihre hochwertige Kohleausbeute

- Wie trägt ein Labor-Vakuumpumpensystem zur Vorbereitung von hochschmelzenden Legierungen vom Typ TixNbMoTaW bei?

- Was ist der spezifische Nutzen von Tiegeln in Hochtemperatur-Laboranwendungen? Präzision & thermische Integrität

- Wie werden Quarzrohre in Laboranwendungen eingesetzt? Unerlässlich für Hochtemperatur- und Hochreinheitsprozesse

- Warum ist ein MgO-Tiegel für VCD bevorzugt? Erreichen Sie 3 ppm Reinheit in der Hochtemperaturmetallurgie

- Warum ist das Vakuumversiegeln von Quarzrohren unerlässlich? Sicheres PdSe2-Wachstum und Hochtemperatursicherheit

- Warum ist die Präzision eines Massendurchflussreglers (MFC) für die Ethanol-Dampfdetektion entscheidend? Beherrschen Sie präzises Gas Mischen