Die Verwendung eines abgedeckten Porzellantiegels ist streng funktional: Er dient als physische Barriere, um den Sauerstofffluss zur rohen Biomasse während des Heizprozesses zu begrenzen. Durch die Schaffung einer sauerstoffarmen Umgebung verhindert die Abdeckung, dass das Material vollständig verbrennt, und stellt sicher, dass es eher einem Pyrolyseprozess als einer einfachen Verbrennung unterliegt.

Durch die effektive Begrenzung der Lufteinlassung schafft die Abdeckung eine kontrollierte Umgebung, die übermäßige Aschebildung hemmt, die Kohleausbeute schützt und die Entwicklung kritischer Porenstrukturen erleichtert.

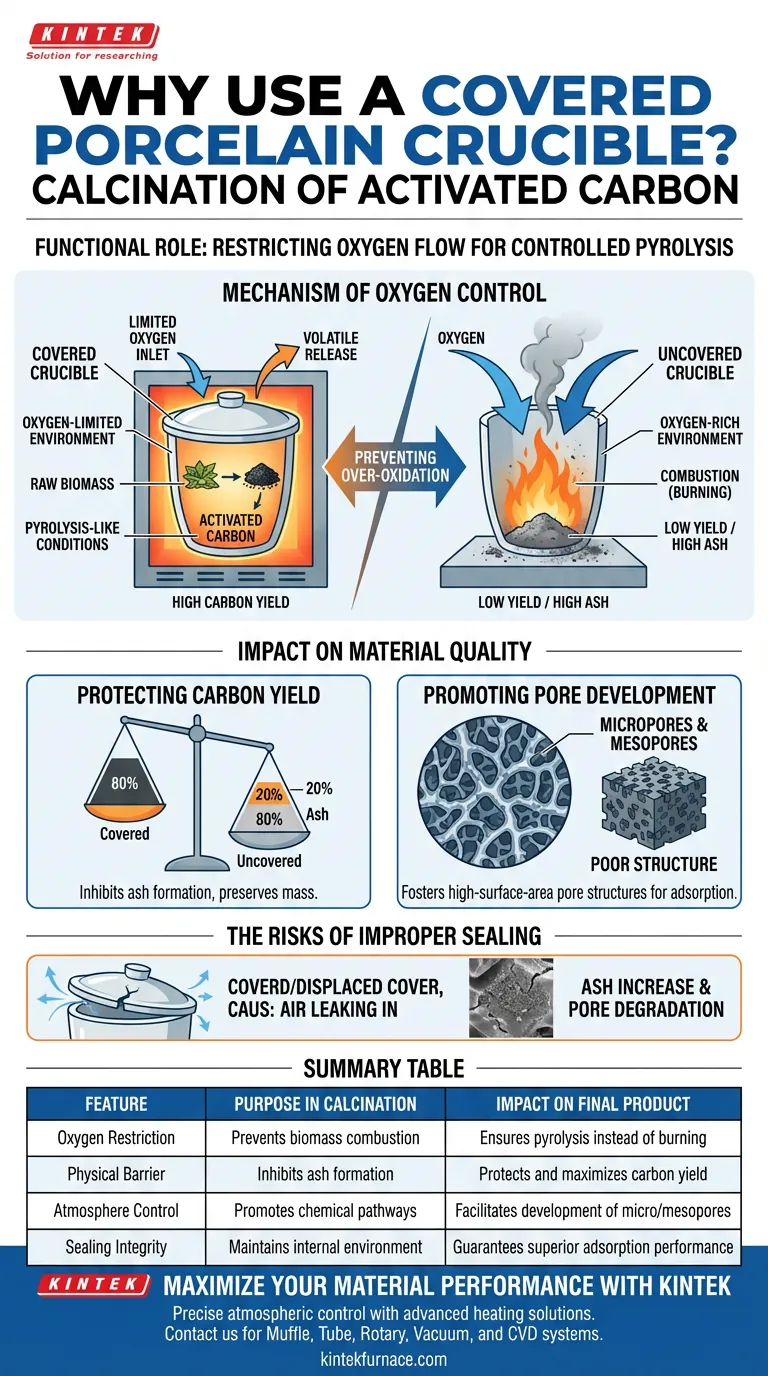

Der Mechanismus der Sauerstoffkontrolle

Schaffung pyrolyseähnlicher Bedingungen

Die Hauptaufgabe der Abdeckung besteht darin, eine Pyrolyseumgebung im Tiegel zu simulieren.

Ohne diese Barriere würden die hohen Temperaturen der Kalzinierung einen Zustrom von Umgebungsluft zulassen. Die Abdeckung beschränkt diese Interaktion und erhält eine Atmosphäre, in der die thermische Zersetzung in Abwesenheit von reichlich Sauerstoff stattfindet.

Verhinderung von Überoxidation

Die größte Gefahr bei der Kalzinierung ist die Überoxidation.

Wenn die Sauerstoffkonzentration im Tiegel unkontrolliert ist, verkohlt die Biomasse nicht nur; sie verbrennt. Diese Reaktion wandelt wertvolles organisches Material in nutzlose Asche um und zerstört das Potenzial für Aktivkohle.

Auswirkungen auf die Materialqualität

Schutz der Kohleausbeute

Die wirtschaftliche und praktische Effizienz des Prozesses hängt von der Kohleausbeute ab.

Durch die Hemmung der Aschebildung durch Überoxidation stellt der abgedeckte Tiegel sicher, dass ein höherer Prozentsatz des Rohmaterials in nutzbare Kohle umgewandelt wird. Dies schont direkt die Masse des Endprodukts.

Förderung der Porenentwicklung

Die physikalische Struktur von Aktivkohle wird durch ihre Oberfläche und Porosität bestimmt.

Die sauerstoffarme Umgebung fördert die spezifischen chemischen Wege, die zur Bildung von mikroporösen und mesoporösen Strukturen erforderlich sind. Diese Poren sind die aktiven Zentren, die für die Adsorptionsfähigkeit des Materials verantwortlich sind.

Die Risiken einer unsachgemäßen Abdichtung

Die Folgen von Luftlecks

Obwohl der Tiegel nicht hermetisch abgedichtet sein muss, vereitelt eine erhebliche Beschädigung der "physischen Barriere" den Zweck des Prozesses.

Wenn die Abdeckung verrutscht oder zu locker ist, verschiebt sich die interne Umgebung zurück in Richtung Verbrennung. Dies führt zu einem schnellen Anstieg des Aschegehalts und einer Verschlechterung der Porenstruktur, wodurch die Aktivkohle für Filtrations- oder Adsorptionsaufgaben weniger wirksam wird.

Optimierung Ihrer Kalzinierungsstrategie

Um sicherzustellen, dass Sie die gewünschten Materialeigenschaften erzielen, richten Sie Ihren Prozess an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Stellen Sie sicher, dass die Tiegelabdeckung sicher angebracht ist, um Massenverluste durch Aschebildung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionsleistung liegt: Halten Sie die sauerstoffarme Umgebung strikt ein, um die Entwicklung von Mikroporen und Mesoporen mit hoher Oberfläche zu begünstigen.

Kontrollieren Sie den Sauerstoff, und Sie kontrollieren die Qualität der Kohle.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Kalzinierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Sauerstoffbeschränkung | Verhindert die Verbrennung von Biomasse | Sorgt für Pyrolyse statt Verbrennung |

| Physische Barriere | Hemmt die Aschebildung | Schützt und maximiert die Kohleausbeute |

| Atmosphärenkontrolle | Fördert chemische Wege | Erleichtert die Entwicklung von Mikro-/Mesoporen |

| Dichtungsintegrität | Aufrechterhaltung der internen Umgebung | Gewährleistet überlegene Adsorptionsleistung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Eine präzise atmosphärische Kontrolle ist der Unterschied zwischen hochwertiger Aktivkohle und nutzloser Asche. KINTEK bietet die fortschrittlichen Heizlösungen, die Sie benötigen, um Ihren Kalzinierungsprozess zu meistern. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass eine unsachgemäße Sauerstoffkontrolle Ihre Ausbeute beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere hochpräzisen Geräte die Effizienz und Materialqualität Ihres Labors verbessern können!

Visuelle Anleitung

Referenzen

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Vorteil einer Umwälzwasser-Multifunktionsvakuumpumpe, die ein Gerät für mehrere Zwecke ist? Effiziente Optimierung der Laborarbeit

- Wie tragen Edelstahl-Ofenkammern und Isolierauskleidungen zur thermischen Auslegung bei? Steigerung der Energieeffizienz

- Welche Rolle spielen Laboröfen bei der Qualitätskontrolle? Gewährleistung der Materialintegrität und Produktzuverlässigkeit

- Welche Funktion erfüllt ein Labor-Blast-Trockenschrank bei der Optimierung der Vorbehandlung von Magnetpartikeln?

- Warum sind Verdampfer und Kondensatoren für die Reinigung von Zirkoniumtetrachlorid erforderlich? Beherrschung von Nuklearqualitätsstandards

- Was ist der Zweck der Vakuumversiegelung von Reaktanten in Quarzröhren für die Ni3In2Se2-Synthese? Erreichen stöchiometrischer Reinheit

- Welche Arten von Trays sind mit MoSi2-Heizelementen kompatibel? Sorgen Sie für optimale Leistung und Langlebigkeit

- Wie werden Quarzrohre in der Optik und Pharmazie eingesetzt? Entdecken Sie Reinheit und Leistung in kritischen Anwendungen