Die Hauptfunktion eines Labor-Blast-Trockenschranks in dieser Phase besteht darin, das Substratmaterial präzise bis zu einem bestimmten konstanten Feuchtigkeitsgehalt zu dehydrieren. Dieser Prozess reinigt die inneren Porenstrukturen (wie Zellumen in holzbasierten Schablonen), um die maximale Aufnahme von magnetischen Vorläuferlösungen zu ermöglichen und gleichzeitig die Verdünnung nachfolgender chemischer Reaktionen zu verhindern.

Der Ofen fungiert als kritisches Vorbereitungswerkzeug, das die Feuchtigkeitsentfernung mit der strukturellen Erhaltung in Einklang bringt. Durch die Reinigung innerer Hohlräume, ohne das organische Gerüst zu beschädigen, wird sichergestellt, dass das Material chemisch für die in späteren Syntheseschritten verwendeten magnetischen Vorläufer empfänglich ist.

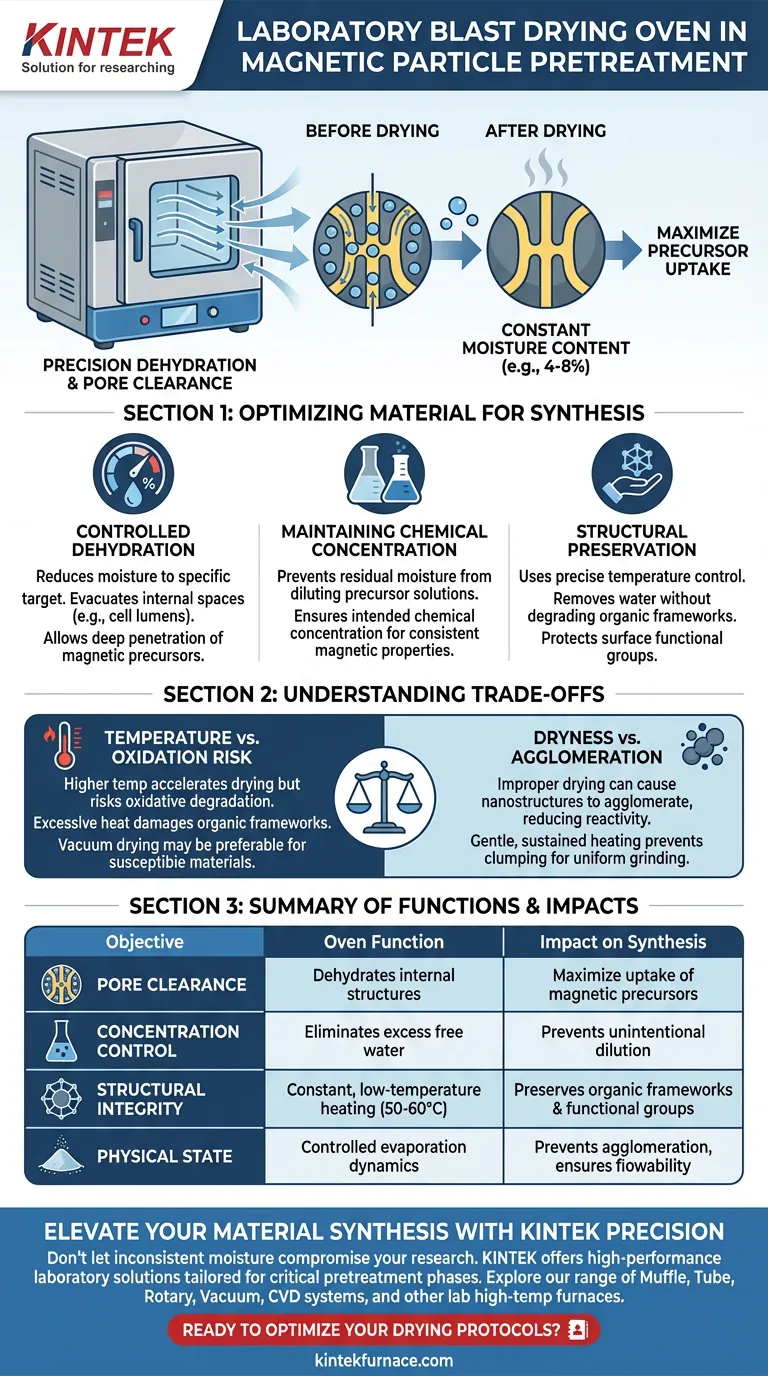

Optimierung des Materials für die Synthese

Die Vorbehandlungsphase dient nicht nur dem "Trocknen" des Materials, sondern der Konditionierung der physikalischen Struktur des Partikels oder Substrats (wie z. B. Holzpartikel, die als magnetischer Träger verwendet werden), um den Erfolg der chemischen Reaktion sicherzustellen.

Kontrollierte Dehydrierung und Porenreinigung

Der Blast-Trockenschrank wird verwendet, um den Feuchtigkeitsgehalt gereinigter Partikel auf einen bestimmten Zielwert zu reduzieren, oft zwischen 4 % und 8 %.

Durch die Entfernung von überschüssigem freiem Wasser evakuiert der Ofen die inneren Räume, wie z. B. Zellumen in organischen Schablonen.

Diese Schaffung von physischem Raum ist entscheidend, da sie es den magnetischen Vorläuferlösungen (die im nächsten Schritt hinzugefügt werden) ermöglicht, tief in die Materialstruktur einzudringen und sich darauf zu adsorbieren.

Aufrechterhaltung der chemischen Konzentration

Wenn die Partikel zu viel Restfeuchtigkeit enthalten, interagiert das Wasser, das die Poren besetzt, mit der Vorläuferlösung.

Diese Wechselwirkung führt zu einer unbeabsichtigten Verdünnung der Reaktionslösungs-Konzentration, was zu schwachen oder inkonsistenten magnetischen Eigenschaften im Endprodukt führen kann.

Der Trockenschrank stellt sicher, dass das Substrat "durstig" genug ist, um den Vorläufer in der beabsichtigten chemischen Konzentration aufzunehmen.

Strukturelle Erhaltung

Obwohl die Feuchtigkeitsentfernung das Ziel ist, muss der Prozess schonend genug sein, um die Integrität des Materials zu erhalten.

Der Blast-Trockenschrank verwendet eine präzise Temperaturregelung, um Wasser zu entfernen, ohne die organische Struktur des Substrats abzubauen.

Bei empfindlichen Materialien wie magnetischen Nanokatalysatoren verhindert die Aufrechterhaltung einer niedrigeren, konstanten Temperatur (z. B. 60 °C) die Beschädigung von Oberflächenfunktionsgruppen, die für die zukünftige katalytische Aktivität unerlässlich sind.

Verständnis der Kompromisse

Bei der Verwendung eines Blast-Trockenschranks zur Vorbehandlung von Magnetpartikeln muss man die Trocknungsgeschwindigkeit mit der Materialstabilität abwägen.

Temperatur vs. Oxidationsrisiko

Während höhere Temperaturen die Entfernung von freiem Wasser beschleunigen, bergen sie ein Risiko für die chemische Reinheit der Partikel.

Übermäßige Hitze kann zu oxidativer Degradation führen oder das organische Gerüst der Schablone beschädigen, wodurch diese als Träger weniger wirksam wird.

Für anfällige Materialien wie Fe3O4-Niederschläge kann eine Vakuumtrocknungsumgebung einem Standard-Blast-Ofen vorgezogen werden, um Oxidation zu verhindern.

Trockenheit vs. Agglomeration

Trocknung ist notwendig, um ein fließfähiges Pulver zu erzeugen, aber unsachgemäße Trocknungsdynamiken können zu Problemen führen.

Schnelle Verdampfung oder übermäßige Temperaturen können dazu führen, dass Nanostrukturen agglomerieren (zusammenklumpen), wodurch ihre Oberfläche und Reaktivität verringert wird.

Ein sanftes, anhaltendes Heizprofil hilft, die Partikel in einem lockeren, dispergierbaren Zustand zu halten, was für eine gleichmäßige Vermahlung oder Kalzinierung später unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Um eine qualitativ hochwertige Vorbehandlung Ihrer Magnetpartikel zu gewährleisten, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Syntheseziele ab:

- Wenn Ihr Hauptaugenmerk auf der Vorläuferadsorption liegt: Priorisieren Sie die Reinigung der Porenstruktur (Zellumen) auf einen konstanten niedrigen Feuchtigkeitsgehalt (z. B. 4-8 %), um die Aufnahme der Lösung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Verwenden Sie niedrigere Temperaturen (50-60 °C) über längere Zeiträume, um Lösungsmittel schonend zu verdampfen, ohne empfindliche Oberflächenfunktionsgruppen zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Konsistenz liegt: Stellen Sie die vollständige Entfernung von freiem Wasser sicher, um die Verdünnung von Reaktionslösungen zu verhindern und genaue Massenbilanzberechnungen zu gewährleisten.

Der Blast-Trockenschrank ist das Tor zu Ihrer Synthese und stellt sicher, dass Ihr Substrat chemisch und physikalisch darauf vorbereitet ist, die von Ihnen beabsichtigten magnetischen Eigenschaften anzunehmen.

Zusammenfassungstabelle:

| Prozessziel | Ofenfunktion | Auswirkung auf die Synthese |

|---|---|---|

| Porenreinigung | Dehydriert innere Strukturen (z. B. Zellumen) | Maximiert die Aufnahme von magnetischen Vorläuferlösungen |

| Konzentrationskontrolle | Beseitigt überschüssiges freies Wasser | Verhindert unbeabsichtigte Verdünnung chemischer Reaktanten |

| Strukturelle Integrität | Konstante, Niedertemperaturheizung (50-60 °C) | Bewahrt organische Gerüste und Oberflächenfunktionsgruppen |

| Physikalischer Zustand | Kontrollierte Verdampfungsdynamik | Verhindert Partikelagglomeration und gewährleistet Fließfähigkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass inkonsistente Feuchtigkeitsgehalte Ihre Forschung an Magnetpartikeln beeinträchtigen. KINTEK bietet Hochleistungs-Laborlösungen, die für kritische Vorbehandlungsphasen maßgeschneidert sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systemen und anderen Hochtemperatur-Laböfen, die alle an Ihre individuellen experimentellen Bedürfnisse angepasst werden können.

Unsere Geräte gewährleisten die präzise Temperaturregelung, die erforderlich ist, um innere Poren zu reinigen, ohne empfindliche organische Schablonen zu beschädigen, und geben Ihnen die volle Kontrolle über die Vorläuferadsorption und chemische Konsistenz.

Bereit, Ihre Trocknungsprotokolle zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist eine Strahlungskorrektur für K-Typ-Thermoelementmessungen erforderlich? Sicherstellung genauer Hochtemperatur-Verbrennungsdaten

- Was ist die Hauptfunktion eines Aluminiumoxid-Tiegels beim Wachstum von CsV3Sb5? Gewährleistung hoher Reinheit und thermischer Stabilität

- Wie wirkt sich ein automatisches Temperaturregelsystem auf Biokohle aus? Präzise Energiedichte und Porenstruktur entwickeln

- Warum Graphit- oder Quarz-Tiegel für flüssiges Antimon-Tellur verwenden? Schützen Sie die Integrität Ihrer Hochtemperatur-Schmelze

- Warum sind Labor-Vakuumpumpen und Manometer für Aluminiumschäume unerlässlich? Sorgen Sie für hochwertige Sinterergebnisse

- Warum einen Aluminiumoxid-Tiegel mit Deckel für die Glycinpyrolyse verwenden? Optimieren Sie Ihre Synthese von kohlenstoffbasierten Verbundwerkstoffen

- Wie arbeiten eine Messingkappe und ein Kühlelement zusammen? Gewährleistung zuverlässiger Hochtemperatur-Experimentaldichtungen

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen