Die aggressive chemische Natur von flüssigen Antimon-Tellur-Legierungen bestimmt die Wahl des Tiegelmaterials in Hochtemperaturumgebungen. Hochreiner Graphit oder Quarz sind unerlässlich, da flüssige Chalkogenide mit den meisten Standardmetallbehältern zerstörerisch reagieren. Diese speziellen Materialien bieten die notwendige chemische Inertheit und thermische Schockbeständigkeit, um die Erosion des Tiegels zu verhindern und die Reinheit der Schmelze zu gewährleisten.

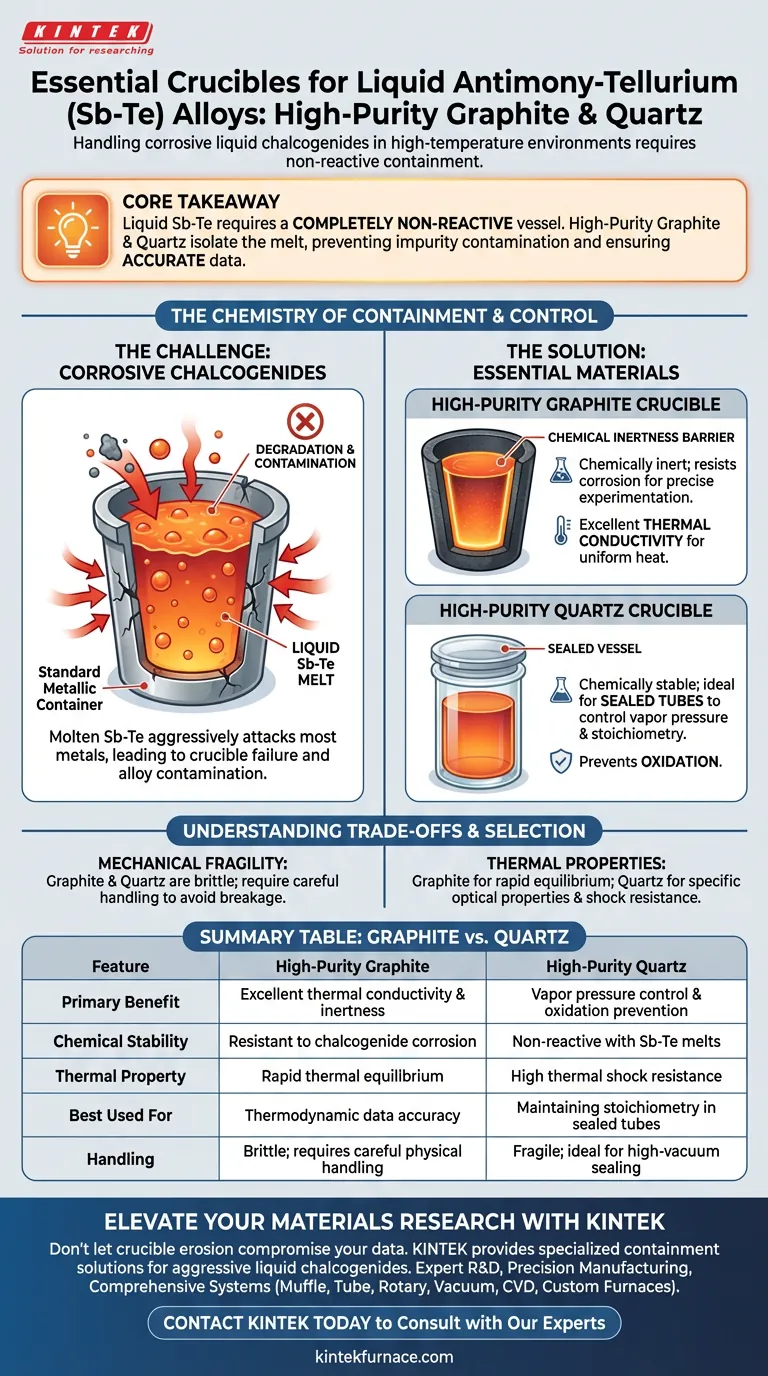

Kernbotschaft Der Umgang mit flüssigem Antimon-Tellur (Sb-Te) erfordert ein absolut nicht reaktives Gefäß. Hochreiner Graphit und Quarz sind Industriestandards, da sie die korrosive Schmelze von der Umgebung isolieren, Verunreinigungen verhindern und die Genauigkeit thermodynamischer Daten gewährleisten.

Die Chemie der Eindämmung

Die korrosive Natur von Chalkogeniden

Flüssige Chalkogenide, zu denen Antimon und Tellur gehören, weisen eine extreme chemische Korrosivität auf.

Im geschmolzenen Zustand können diese Elemente die meisten metallischen Materialien aggressiv angreifen und mit ihnen reagieren.

Die Verwendung von Standard-Metalltiegeln würde zu einer sofortigen Zersetzung des Gefäßes und einer katastrophalen Kontamination der Legierung führen.

Die Notwendigkeit chemischer Inertheit

Die Hauptfunktion des Tiegels besteht darin, als neutrale Barriere zu wirken.

Hochreiner Graphit und Quarz funktionieren effektiv, da sie relativ zur Sb-Te-Schmelze chemisch inert sind.

Diese Inertheit stellt sicher, dass sich der Tiegel nicht in die Legierung auflöst, wodurch die Integrität des Materials für präzise Experimente erhalten bleibt.

Auswirkungen auf die Datengenauigkeit

Für wissenschaftliche Anwendungen, insbesondere für thermodynamische Berechnungen, ist Reinheit nicht verhandelbar.

Jede Reaktion zwischen der Schmelze und dem Tiegel führt Verunreinigungen ein, die die Eigenschaften der Legierung verändern.

Durch die Widerstandsfähigkeit gegen Erosion stellen Graphit und Quarz sicher, dass die aus der Schmelze gewonnenen Daten die wahren Eigenschaften der Legierung widerspiegeln und nicht eine kontaminierte Mischung.

Kontrolle von Temperatur und Umgebung

Beständigkeit gegen thermische Schocks

Hochtemperaturumgebungen setzen Materialien schnellen Wärmeschwankungen aus.

Hochreiner Graphit und Quarz weisen eine überlegene Beständigkeit gegen thermische Schocks auf, wodurch sie diesen Veränderungen standhalten können, ohne zu reißen oder zu versagen.

Diese mechanische Stabilität ist während der Heiz- und Kühlzyklen des Schmelzprozesses ebenso entscheidend wie die chemische Stabilität.

Kontrolle von Dampfdruck und Stöchiometrie

Bei der Verwendung von hochreinem Quarz als versiegeltem Gefäß ergeben sich Vorteile, die über die einfache Eindämmung hinausgehen.

Versiegelte Quarzrohre halten einen konstanten Dampfdruck aufrecht, was für flüchtige Elemente wie Antimon und Tellur entscheidend ist.

Diese Einsperrung gewährleistet eine präzise chemische Stöchiometrie und eine allgemeine Homogenität, wodurch der Verlust aktiver Elemente während der Schmelze verhindert wird.

Verhinderung von Oxidation

Bei erhöhten Temperaturen sind aktive Elemente in der Legierung sehr anfällig für Oxidation.

Quarzgefäße, insbesondere wenn sie versiegelt oder in Hochvakuumumgebungen verwendet werden, bilden eine luftdichte Barriere.

Dies blockiert effektiv Sauerstoff und verhindert die Bildung von Oxiden, die die Qualität der Legierung beeinträchtigen würden.

Verständnis der Kompromisse

Mechanische Haltbarkeit vs. chemische Reinheit

Obwohl Quarz und Graphit chemisch überlegen sind, fehlt ihnen die Duktilität von Metallen.

Sie sind spröde Materialien, die eine sorgfältige Handhabung erfordern, um mechanische Brüche zu vermeiden, die sich von der chemischen Erosion unterscheiden, der sie widerstehen.

Benutzer müssen Handhabungsprotokolle priorisieren, um physische Schäden an diesen chemisch robusten Gefäßen zu verhindern.

Überlegungen zur Wärmeleitfähigkeit

Graphit bietet eine ausgezeichnete Wärmeleitfähigkeit und unterstützt eine gleichmäßige Wärmeverteilung.

Quarz hat zwar chemische Stabilität, aber unterschiedliche Wärmeübertragungseigenschaften, die die Aufheizraten beeinflussen können.

Die Wahl zwischen ihnen kann davon abhängen, ob Ihr Prozess ein schnelles thermisches Gleichgewicht oder spezifische optische Eigenschaften (Transparenz) erfordert, die Quarz bietet.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Eindämmungsstrategie für Ihre spezifische Anwendung auszuwählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf thermodynamischer Genauigkeit liegt: Priorisieren Sie hochreinen Graphit, um jegliches Risiko einer metallischen Kontamination zu eliminieren, die Ihre Berechnungen beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf präziser Stöchiometrie liegt: Verwenden Sie versiegelte hochreine Quarzrohre, um den Dampfdruck aufrechtzuerhalten und den Verlust flüchtiger Komponenten wie Antimon zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Stellen Sie sicher, dass Ihre Tiegelkonfiguration ein Hochvakuum oder eine luftdichte Abdichtung ermöglicht, um aktive Elemente vor der Atmosphäre zu schützen.

Indem Sie Ihr Tiegelmaterial auf die chemischen Realitäten von Chalkogeniden abstimmen, wandeln Sie einen potenziellen Fehlerpunkt in eine Garantie für die experimentelle Integrität um.

Zusammenfassungstabelle:

| Merkmal | Hochreiner Graphit | Hochreiner Quarz |

|---|---|---|

| Hauptvorteil | Ausgezeichnete Wärmeleitfähigkeit & Inertheit | Dampfdruckkontrolle & Oxidationsverhinderung |

| Chemische Stabilität | Beständig gegen Chalkogenid-Korrosion | Nicht reaktiv mit Sb-Te-Schmelzen |

| Thermische Eigenschaft | Schnelles thermisches Gleichgewicht | Hohe Beständigkeit gegen thermische Schocks |

| Am besten geeignet für | Genauigkeit thermodynamischer Daten | Aufrechterhaltung der Stöchiometrie in versiegelten Röhren |

| Handhabung | Spröde; erfordert sorgfältige physische Handhabung | Zerbrechlich; ideal für Hochvakuumabdichtung |

Verbessern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass die Erosion von Tiegeln Ihre thermodynamischen Daten beeinträchtigt oder Ihre hochreinen Legierungen kontaminiert. KINTEK bietet die spezialisierten Eindämmungslösungen, die Sie benötigen, um aggressive flüssige Chalkogenide zu beherrschen.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie anpassbare Hochtemperatur-Laboröfen, die für Ihre einzigartigen experimentellen Anforderungen entwickelt wurden.

Sind Sie bereit, die Reinheit und Stöchiometrie Ihrer nächsten Schmelze sicherzustellen?

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- В. Н. Володин, Azamat Tulegenov. Thermodynamics of Liquid Alloys and Vapor–Liquid Equilibrium in the Antimony–Tellurium System. DOI: 10.1007/s12540-023-01564-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Funktionen erfüllen hochreine Graphittiegel bei der Synthese von Tantalcarbid? Wesentliche thermische und chemische Rollen

- Was ist die allgemeine Umgebungstemperaturgrenze für Wasserring-Vakuumpumpen? Gewährleistung der Spitzenleistung und Vermeidung von Schäden

- Welche Rolle spielt ein Laborofen bei der Vorbehandlung von Dattelkernsteinen? Steigerung der Torrefizierungs- und Mahleffizienz

- Welche Art von Pumpe wird in wasserumwälzenden Vakuumpumpen verwendet und wie wird sie installiert? Entdecken Sie robuste flüssigkeitsbasierte Vakuumlösungen

- Warum wird während des Ausglühens von MoS2 ein hochreiner Aluminiumoxid-Tiegel benötigt? Sicherstellung der Reinheit von Hochtemperaturmaterialien

- Was ist die Funktion einer Kupferwende-Reinigungsanlage? Verbessern Sie die Gasreinheit Ihres Sinterofens

- Warum ist eine hochpräzise elektronische Waage für die Formulierung von Geopolymerbindemitteln entscheidend? Präzision für den Erfolg

- Was ist die Hauptfunktion einer Quarzglasröhre bei der Herstellung von SnSe? Gewährleistung der Synthese von hochreinen Legierungen