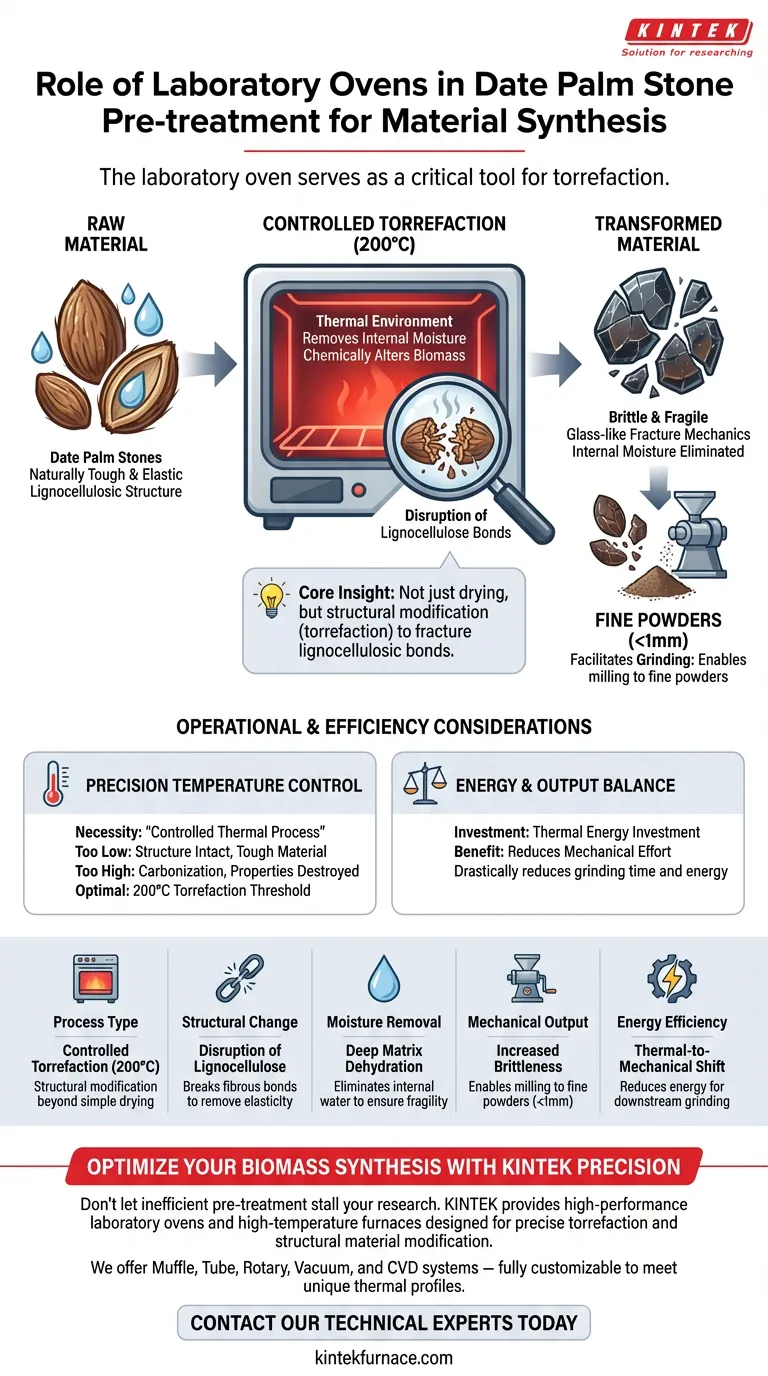

Der Laborofen dient als entscheidendes Werkzeug für die Torrefizierung bei der Vorbehandlung von Dattelkernsteinen.

Durch das Aussetzen der rohen Steine einer kontrollierten thermischen Umgebung von etwa 200 °C entfernt der Ofen interne Feuchtigkeit und verändert die Biomasse chemisch. Dieser Prozess wandelt den natürlich harten Dattelkernstein in ein sprödes Material um, was eine Voraussetzung für effektives mechanisches Mahlen ist.

Kern Erkenntnis Während einfaches Trocknen Wasser entfernt, führt der Laborofen in diesem Zusammenhang eine strukturelle Modifikation durch, die als Torrefizierung bekannt ist. Dieser Schritt ist nicht nur für die Dehydratisierung unerlässlich, sondern auch für den Bruch der lignozellulosischen Bindungen des Materials, um sicherzustellen, dass es später im Prozess zu feinen Pulvern pulverisiert werden kann.

Der Mechanismus der thermischen Vorbehandlung

Kontrollierte Torrefizierung

Der Laborofen wird nicht nur zum Trocknen verwendet; er wird zur Einleitung der Torrefizierung eingesetzt.

Dies ist eine milde Form der Pyrolyse, die bei bestimmten Temperaturen, wie z. B. 200 °C, durchgeführt wird.

Er schafft eine thermische Umgebung, die über die Oberflächenverdampfung hinausgeht, um den Zustand des Rohmaterials grundlegend zu verändern.

Störung der Lignozellulose

Dattelkernsteine bestehen natürlicherweise aus einer starren lignozellulosischen Struktur.

Die vom Ofen bereitgestellte thermische Behandlung stört diese Struktur teilweise.

Durch den Abbau dieser inneren faserigen Bindungen verliert das Material seine inhärente Elastizität und Zähigkeit.

Entfernung interner Feuchtigkeit

Der Prozess gewährleistet die vollständige Entfernung interner Feuchtigkeit, die tief in der Matrix des Steins eingeschlossen ist.

Dies unterscheidet sich vom Oberflächen-Trocknen, da es verhindert, dass das Material aufgrund des zurückgehaltenen Wassergehalts biegsam bleibt.

Auswirkungen auf die nachgeschaltete Verarbeitung

Erhöhung der Sprödigkeit

Das primäre Ergebnis dieser Ofenbehandlung ist eine signifikante Erhöhung der Sprödigkeit.

Rohe Dattelkernsteine sind hart und faserig, was ihre Zerkleinerung erschwert.

Nach der Behandlung werden die Steine zerbrechlich und ähneln in ihrer Bruchmechanik Glas.

Erleichterung des Mahlens

Diese induzierte Sprödigkeit ist der Schlüssel zur Mahlstufe.

Ohne thermische Vorbehandlung hätten Mahlanlagen Schwierigkeiten, die zähe Biomasse effizient zu zerkleinern.

Die Ofenbehandlung ermöglicht es, das Material leicht zu feinen Pulvern mit Partikelgrößen unter 1 mm zu mahlen.

Betriebliche Überlegungen

Die Notwendigkeit der Temperaturkontrolle

Der Prozess beruht auf einem "kontrollierten thermischen Prozess".

Wenn die Temperatur zu niedrig ist, bleibt die lignozellulosische Struktur intakt, was zu einem zähen Material führt, das dem Mahlen widersteht.

Wenn die Temperatur zu hoch ist (unkontrolliert), riskieren Sie eine vollständige Karbonisierung oder Veraschung, die die gewünschten Eigenschaften der organischen Synthese zerstört.

Ausgleich von Energie und Leistung

Die Verwendung des Ofens stellt eine Energieinvestition dar, um später mechanische Anstrengungen zu sparen.

Die Investition thermischer Energie während der Vorbehandlung reduziert drastisch die mechanische Energie und Zeit, die benötigt wird, um die Steine auf die erforderliche Feinheit zu mahlen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Materialsynthese aus Dattelkernsteinen zu maximieren, berücksichtigen Sie Ihre spezifischen Verarbeitungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Zerkleinerung (Mahlen) liegt: Stellen Sie sicher, dass der Ofen die volle Torrefizierungsschwelle von 200 °C erreicht, um die Sprödigkeit zu maximieren und den Verschleiß der Mahlanlagen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Partikelgröße liegt: Eine rigorose thermische Vorbehandlung ist erforderlich, um zu verhindern, dass faserige Stränge Ihre <1 mm Pulverfraktion kontaminieren.

Die thermische Vorbehandlung ist kein optionaler Trocknungsschritt; sie ist eine strukturelle Vorbereitung, die die Qualität Ihres Endpulvers bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Vorbehandlung | Auswirkung auf die Materialsynthese |

|---|---|---|

| Prozesstyp | Kontrollierte Torrefizierung (200 °C) | Strukturelle Modifikation über einfaches Trocknen hinaus |

| Strukturelle Veränderung | Störung der Lignozellulose | Bricht faserige Bindungen, um Elastizität zu entfernen |

| Feuchtigkeitsentfernung | Tiefenmatrix-Dehydratisierung | Entfernt interne Feuchtigkeit, um Zerbrechlichkeit zu gewährleisten |

| Mechanische Leistung | Erhöhte Sprödigkeit | Ermöglicht das Mahlen zu feinen Pulvern (<1 mm) |

| Energieeffizienz | Thermisch-mechanische Verschiebung | Reduziert den Energiebedarf für nachgeschaltetes Mahlen |

Optimieren Sie Ihre Biomasse-Synthese mit KINTEK Präzision

Lassen Sie nicht zu, dass ineffiziente Vorbehandlung Ihre Forschung verlangsamt. KINTEK bietet Hochleistungs-Laboröfen und Hochtemperaturöfen, die für präzise Torrefizierung und strukturelle Materialmodifikation entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen thermischen Profile zu erfüllen, die für die Verarbeitung von Dattelkernsteinen und die Materialsynthese erforderlich sind.

Bereit, überlegene Partikelgleichmäßigkeit und Mahleffizienz zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für die einzigartigen Bedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Referenzen

- Shaimaa K. Mohamed, Rasha M. Kamel. Efficient and low-cost mesoporous magnetic carbon composites derived from date palm stones for environmental remediation of hexavalent chromium. DOI: 10.1007/s10934-024-01611-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum werden Hochreine Aluminiumoxid-Tiegel bevorzugt? Sichern Sie unübertroffene Reinheit und Datenintegrität bei Laborsynthesen

- Welche Rolle spielt ein hochreiner Aluminiumoxid-Tiegel beim Schmelzen von Telluritglas? Gewährleistung von optischer Reinheit und Stabilität

- Warum wird eine zweistufige Vakuumpumpe bei der Magnesiumdestillation eingesetzt? Für schnelleres, effizienteres Pumpen

- Was ist der Zweck der Verwendung integrierter Temperaturregler für CuInP2S6? Master CIPS elektrische Charakterisierung

- Worin liegen die Hauptmerkmale einer Wasserring-Vakuumpumpe im Vergleich zu einer Tischpumpe? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor

- Warum ist ein Labor-Vakuumtrockenschrank für die Verarbeitung von Nano-MOFs unerlässlich? Erhaltung der strukturellen Integrität von nLn-bdc

- Warum ist die Probenhandhabung bei hohen Temperaturen ein Risiko für das Aluminiumoxid-Ofenrohr? Thermoschockschäden vermeiden

- Warum ist ein Tantal (Ta)-Tiegel für das Sintern von Li3-3xScxSb unerlässlich? Gewährleistung der Stabilität der reinen Phase bei 1143 K