Ein Labor-Vakuumtrockenschrank ist unverzichtbar für die Verarbeitung empfindlicher Nano-Metall-Organischer-Gerüst- (MOF) Materialien wie nLn-bdc. Durch die deutliche Reduzierung des Systemdrucks zwingt der Ofen restliche Waschmittel – insbesondere Ethanol – dazu, bei viel niedrigeren Temperaturen schnell zu verdampfen, als dies bei normalem atmosphärischem Trocknen erforderlich wäre.

Durch die Entkopplung der Verdampfung von hoher Hitze bewahrt die Vakuumtrocknung die empfindliche kristalline Struktur von Nano-MOFs. Dieser Prozess ist der einzige zuverlässige Weg, um sicherzustellen, dass die Poren des Materials für nachfolgende photolumineszente und elektrische Eigenschaftsmessungen offen und aktiv bleiben.

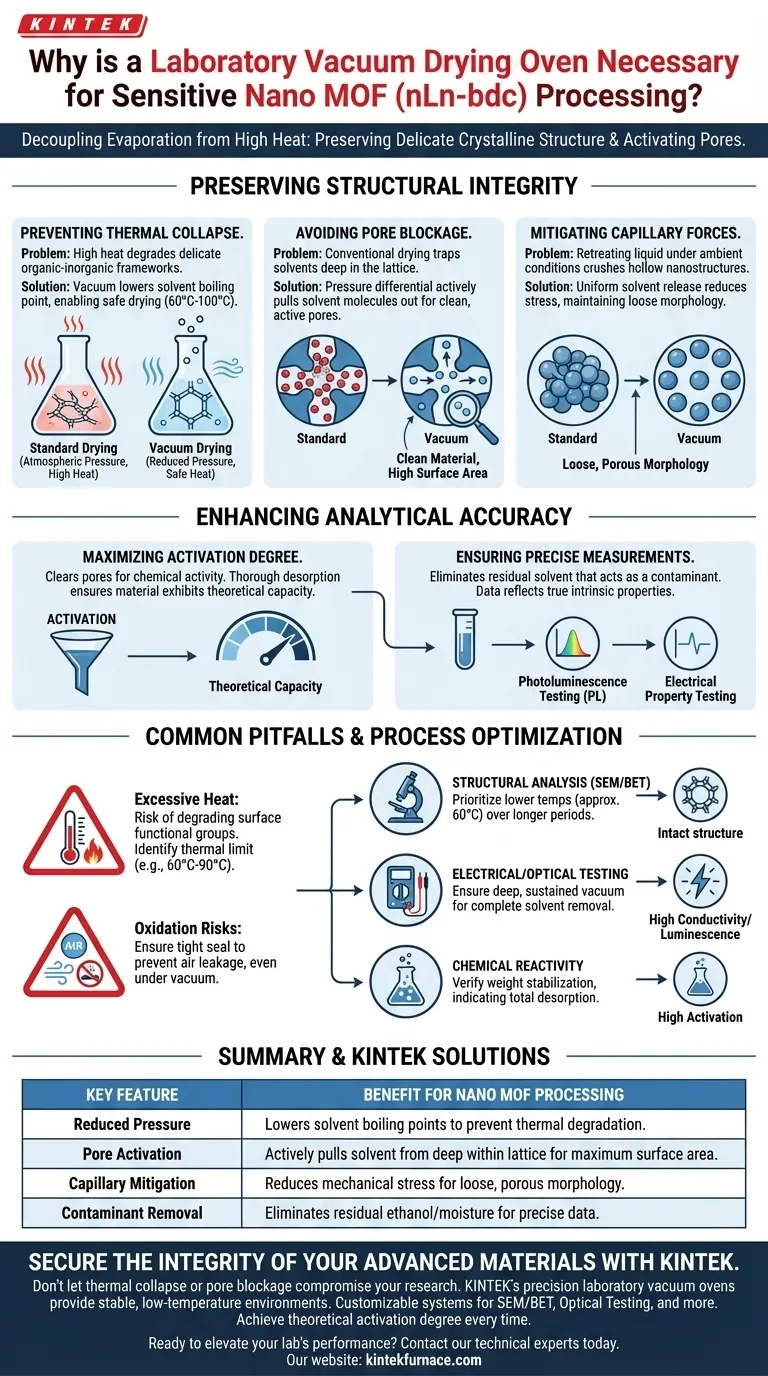

Erhaltung der strukturellen Integrität

Verhinderung von thermischem Kollaps

Die Hauptgefahr für Nano-MOF-Materialien wie nLn-bdc ist die Temperaturempfindlichkeit. Hohe Temperaturen, die zum Trocknen dieser Materialien bei normalem Luftdruck erforderlich sind, können dazu führen, dass das empfindliche organisch-anorganische Gerüst kollabiert oder sich zersetzt.

Durch die Senkung des Drucks senkt der Vakuumofen den Siedepunkt von Lösungsmitteln. Dies ermöglicht es Ihnen, Feuchtigkeit und Ethanol bei sicheren Temperaturen (oft zwischen 60 °C und 100 °C) zu entfernen, wodurch sichergestellt wird, dass die Skelettstruktur intakt bleibt.

Vermeidung von Porenbeschädigung

Damit ein MOF funktioniert, müssen seine Poren leer sein. Konventionelles Trocknen hinterlässt oft eingeschlossene Lösungsmittelmoleküle tief im Gitter.

Die Vakuumtrocknung erzeugt eine Druckdifferenz, die diese Lösungsmittelmoleküle aktiv aus den Poren zieht. Dies verhindert Porenbeschädigung und führt zu einem "sauberen" Material mit einer großen Oberfläche, die für Interaktionen zur Verfügung steht.

Minderung von Kapillarkräften

Wenn Lösungsmittel unter Umgebungsbedingungen aus Nanostrukturen verdampfen, kann die zurückweichende Flüssigkeit starke Kapillarkräfte erzeugen. Diese Kräfte sind oft stark genug, um hohle Nanostrukturen zu zerquetschen oder Agglomeration zu verursachen.

Die Vakuumumgebung erleichtert eine gleichmäßigere Freisetzung von Lösungsmitteln. Dies reduziert die mechanische Belastung des Materials und erhält die lockere, poröse Morphologie, die für eine optimale Leistung erforderlich ist.

Verbesserung der analytischen Genauigkeit

Maximierung des Aktivierungsgrades

"Aktivierung" bezieht sich auf den Prozess der Porenreinigung, um das MOF chemisch aktiv zu machen. Ein Material, das Lösungsmittel zurückhält, gilt als teilweise inaktiv.

Die gründliche Entfernung physikalisch adsorbierter Moleküle durch Vakuumtrocknung maximiert den Aktivierungsgrad. Dies stellt sicher, dass das Material seine theoretische Kapazität während der Anwendung zeigt.

Gewährleistung präziser Messungen

Analysetechniken wie Photolumineszenz und elektrische Eigenschaftstests sind sehr empfindlich gegenüber Verunreinigungen. Restlösungsmittel wirken als Kontaminante, die die Ergebnisse verfälschen können.

Die Vakuumtrocknung eliminiert diese Artefakte. Sie stellt sicher, dass die von Ihnen gesammelten Daten die wahren intrinsischen Eigenschaften des nLn-bdc-Gerüsts widerspiegeln und nicht das Rauschen von eingeschlossenem Ethanol oder Feuchtigkeit.

Häufig zu vermeidende Fallstricke

Das Risiko übermäßiger Hitze

Obwohl Vakuum niedrigere Temperaturen ermöglicht, macht es das Material nicht immun gegen Hitze. Selbst unter Vakuum kann das Einstellen einer zu hohen Ofentemperatur funktionelle Oberflächengruppen immer noch zersetzen.

Sie müssen die spezifische Temperaturgrenze Ihres MOF (z. B. nLn-bdc) ermitteln und den Vakuumofen deutlich unterhalb dieses Schwellenwerts einstellen. Die Referenzen deuten darauf hin, dass Bereiche zwischen 60 °C und 90 °C oft optimal für ähnliche Vorläufer sind.

Oxidationsrisiken

Obwohl die Vakuumtrocknung die Sauerstoffpräsenz erheblich reduziert, schafft sie möglicherweise keine vollständig anaerobe Umgebung, abhängig von der Pumpenqualität.

Wenn Ihr Material extrem oxidationsempfindlich ist, verlassen Sie sich hauptsächlich auf das Vakuum, um den Siedepunkt zu senken, stellen Sie jedoch sicher, dass die Dichtung dicht ist, um eine kontinuierliche Luftleckage während des Trocknungszyklus zu verhindern.

Optimierung des Prozesses für Ihre Ziele

Um das Beste aus Ihrer nLn-bdc-Verarbeitung herauszuholen, passen Sie Ihren Ansatz an Ihre spezifischen Testanforderungen an:

- Wenn Ihr Hauptaugenmerk auf Strukturanalyse (SEM/BET) liegt: Priorisieren Sie niedrigere Temperaturen (ca. 60 °C) über längere Zeiträume, um morphologischen Kollaps oder Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischen/optischen Tests liegt: Stellen Sie ein tiefes, anhaltendes Vakuum sicher, um die vollständige Entfernung aller Lösungsmittelmoleküle zu gewährleisten, die die Leitfähigkeit oder Lumineszenz beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reaktivität liegt: Konzentrieren Sie sich auf den Aspekt der "Aktivierung", indem Sie überprüfen, ob das Endgewicht stabilisiert ist, was auf eine vollständige Lösungsmittel-Desorption hinweist.

Die Vakuumtrocknung ist nicht nur ein Trocknungsschritt; sie ist eine kritische Konservierungstechnik, die die Qualität Ihrer Enddaten bestimmt.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil für die Verarbeitung von Nano-MOF (nLn-bdc) |

|---|---|

| Reduzierter Druck | Senkt die Siedepunkte von Lösungsmitteln, um die thermische Zersetzung organischer Gerüste zu verhindern. |

| Porenaktivierung | Zieht aktiv Lösungsmittelmoleküle tief aus dem Gitter, um die Oberfläche zu maximieren. |

| Kapillarminderung | Reduziert mechanische Belastung während der Verdampfung, um eine lockere, poröse Morphologie zu erhalten. |

| Entfernung von Verunreinigungen | Eliminiert restliches Ethanol/Feuchtigkeit für präzise photolumineszente und elektrische Tests. |

Sichern Sie die Integrität Ihrer fortschrittlichen Materialien mit KINTEK

Lassen Sie nicht zu, dass thermischer Kollaps oder Porenbeschädigung Ihre Forschungsdaten beeinträchtigen. KINTEKs Präzisions-Labor-Vakuumöfen sind so konstruiert, dass sie die stabilen, Niedertemperaturumgebungen bieten, die für empfindliche Nanomaterialien wie MOFs unerlässlich sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Ob Sie sich auf SEM/BET-Analysen oder komplexe optische Tests konzentrieren, unsere Technologie stellt sicher, dass Ihre Materialien jedes Mal ihren theoretischen Aktivierungsgrad erreichen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte maßgeschneiderte Heizlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Moritz Maxeiner, Klaus Müller‐Buschbaum. NanoMOF‐Based Multilevel Anti‐Counterfeiting by a Combination of Visible and Invisible Photoluminescence and Conductivity. DOI: 10.1002/adfm.202500794

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was ist die Hauptfunktion des Aluminiumoxid-Tiegelsatzes bei der Synthese von Eu5.08-xSrxAl3Sb6? Expertenanalyse

- Was ist der Hauptzweck einer Vakuumpumpe bei der photokatalytischen CO2-Reduktion? Gewährleistung reiner Umgebungen für genaue Daten

- Warum wird hochreine Tantalfolie beim Schmelzen der Legierung Ce2(Fe, Co)17 verwendet? Schützen Sie Ihre Seltenerdmaterialien

- Was ist die Funktion eines Vakuumampulle bei der Synthese von ZnGeP2? Gewährleistung von Reinheit und chemischer Stabilität

- Warum ist ein externes Kühlsystem für die Stabilität von Hochtemperaturöfen unerlässlich? Schützen Sie die Integrität Ihrer Forschung

- Was sind die Vorteile der Verwendung von hochreinen Quarzschiffchen? Gewährleistung der Reinheit bei der Synthese von Kohlenstoffnanoröhren

- Wie funktionieren der Quarztiegel und die absteigende Vorrichtung in der Bridgman-Methode? Präzisionswachstum für CsPbBr3-Kristalle

- Was sind die Vorteile einer Vakuumkammer? Erreichen Sie eine unübertroffene Prozesskontrolle und Reinheit