Im Kern ist eine Vakuumkammer ein Instrument der Kontrolle. Ihr Hauptvorteil ist die Fähigkeit, eine präzise gesteuerte Umgebung zu schaffen, indem Luft und andere Gase entfernt werden. Dies verhindert unerwünschte chemische Reaktionen, reduziert Kontaminationen und ermöglicht Prozesse, die unter normalem atmosphärischem Druck unmöglich wären. Diese Kontrolle wird branchenübergreifend genutzt, um Produkte zu testen, Materialeigenschaften zu verbessern und fortschrittliche Fertigungstechniken zu ermöglichen.

Der wahre Wert einer Vakuumkammer liegt nicht nur darin, Luft zu entfernen. Es geht darum, absolute Kontrolle über einen physischen Raum zu erlangen und die unvorhersehbaren Variablen unserer Atmosphäre zu eliminieren, um Reinheit, Stabilität und Leistung zu erzielen, die sonst unerreichbar wären.

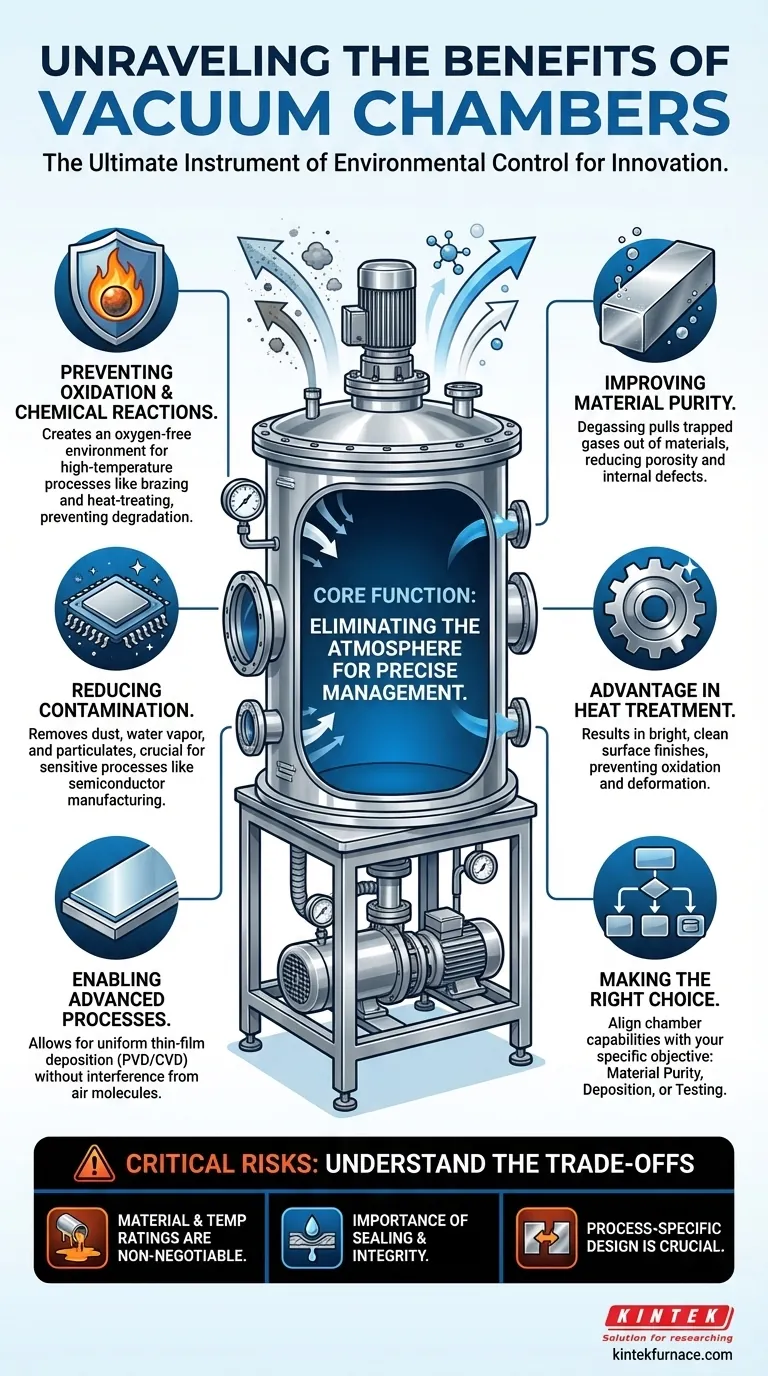

Das Prinzip der Kontrolle: Die Eliminierung der Atmosphäre

Der grundlegende Zweck einer Vakuumkammer besteht darin, einen Prozess von der unkontrollierten und reaktiven Umgebung der Luft, die wir atmen, zu isolieren.

Wie eine Vakuumkammer funktioniert

Die Funktionsweise ist konzeptionell einfach. Zuerst wird eine Kammer aus haltbaren Materialien wie Edelstahl gebaut, die dem enormen Außendruck standhalten kann. Alle Zugangspunkte werden abgedichtet. Dann entfernen ein oder mehrere Vakuumpumpen aktiv Luft und andere gasförmige Moleküle und senken so den Innendruck. Manometer überwachen diesen Druck, sodass ein Bediener ein Experiment oder einen Herstellungsprozess durchführen kann, sobald der gewünschte Vakuumbereich erreicht ist.

Verhinderung unerwünschter chemischer Reaktionen

Die häufigste unerwünschte Reaktion ist die Oxidation. Wenn viele Materialien erhitzt werden, reagieren sie aggressiv mit dem Sauerstoff in der Luft, was zu Degradation, Zunderbildung und beeinträchtigter struktureller Integrität führt. Durch die Entfernung des Sauerstoffs ermöglicht eine Vakuumkammer Hochtemperaturprozesse wie Hartlöten und Wärmebehandlung ohne diese Schäden.

Reduzierung der Partikelkontamination

Unsere Atmosphäre ist mit Staub, Wasserdampf und anderen Partikeln gefüllt. Bei empfindlichen Prozessen wie der Halbleiterfertigung oder der Dünnschichtabscheidung können diese Partikel katastrophale Fehler verursachen. Eine Vakuumumgebung ist von Natur aus eine ultrareine Umgebung und stellt sicher, dass Prozesse mit maximaler Reinheit durchgeführt werden.

Verbesserung von Materialeigenschaften und Prozessen

Durch die Kontrolle der Umgebung verbessert die Vakuumtechnologie direkt die Qualität und Leistung von Materialien sowie die Effizienz von Herstellungsprozessen.

Verbesserung der Materialreinheit und -struktur

Das Erzeugen eines Vakuums kann eingeschlossene Gase, einschließlich Wasserstoff und Sauerstoff, aus einem geschmolzenen Metall oder einem festen Material herausziehen. Dieser Entgasungsprozess reduziert innere Defekte und Porosität und führt zu stärkeren, zuverlässigeren Komponenten mit verbesserten Eigenschaften wie elektrischer Leitfähigkeit.

Der Vorteil bei der Wärmebehandlung

Das Vakuumhärten ist ein Paradebeispiel für einen Prozessvorteil. Durch das Erhitzen und Abkühlen eines Werkstücks im Vakuum verhindern Sie Oberflächenoxidation und Entkohlung. Dies führt zu einem hellen, sauberen Oberflächenfinish, das oft keine zusätzliche Reinigung erfordert, und verhindert die Werkstückverformung, die bei atmosphärischen Öfen üblich ist.

Ermöglichung fortschrittlicher Abscheidung

Prozesse wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) werden verwendet, um extrem dünne Beschichtungen auf Werkzeugen, Elektronik und Optik aufzutragen. Diese Prozesse erfordern ein Vakuum, damit verdampftes Beschichtungsmaterial von seiner Quelle zum Ziel reisen kann, ohne mit Luftmolekülen zu kollidieren, was eine gleichmäßige und dichte Beschichtung gewährleistet.

Verständnis der Kompromisse und kritischen Risiken

Obwohl sie leistungsstark ist, ist eine Vakuumkammer ein Spezialwerkzeug mit erheblichen Betriebsrisiken. Ein Missverständnis ihrer Grenzen kann zu Prozessausfällen oder katastrophalen Unfällen führen.

Material- und Temperaturbewertungen sind nicht verhandelbar

Das Material einer Kammer, typischerweise Edelstahl, und ihre Konstruktion bestimmen ihre maximal sichere Betriebs- und Temperaturdifferenz. Das Erhitzen einer Kammer, die nicht für hohe Temperaturen ausgelegt ist, kann beispielsweise dazu führen, dass sich der Stahl verzieht, seine Dichtungen bricht oder sogar eingeschlossene Gase aus dem Metall selbst freigesetzt werden (ein Phänomen, das als Ausgasen bezeichnet wird), wodurch das Vakuum ruiniert wird.

Die Bedeutung der Abdichtung und Integrität

Das gesamte System ist nur so gut wie sein schwächstes Glied. Ein winziges Leck in einer Dichtung, einem Messgerät oder einer Durchführung verhindert, dass die Kammer den gewünschten Vakuumgrad erreicht. Bei Prozessen, bei denen reaktive Gase beteiligt sind, kann ein Leck Sauerstoff oder Feuchtigkeit einbringen und eine gefährliche oder explosive Mischung erzeugen.

Prozessspezifische Konstruktion ist entscheidend

Eine Kammer, die für einen Prozess wie die Glimmentladung konzipiert ist, ist nicht automatisch für einen anderen wie das Hochtemperatur-Glühen geeignet. Die Pumpen, Dichtungen, Stromversorgungen und Kühlsysteme sind alle für einen bestimmten Bereich von Drücken und Temperaturen ausgewählt. Die Verwendung einer Kammer außerhalb ihres vorgesehenen Zwecks ohne fachkundige Modifikation stellt ein erhebliches Sicherheitsrisiko dar.

Die richtige Wahl für Ihr Ziel treffen

Um diese Vorteile effektiv zu nutzen, müssen Sie die Fähigkeiten der Kammer mit Ihrem spezifischen Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Wärmebehandlung liegt: Suchen Sie eine Kammer mit dokumentierten Hochtemperaturbewertungen und Konstruktionsmaterialien, die das Ausgasen unter thermischer Belastung minimieren.

- Wenn Ihr Hauptaugenmerk auf Dünnschichtabscheidung oder Beschichtung liegt: Priorisieren Sie ein Hochvakuumsystem mit Instrumentierung und Pumpen, die für niedrige Drücke und Kompatibilität mit Abscheidungsquellen ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Umwelttests liegt: Stellen Sie sicher, dass die Kammer mit den notwendigen Anschlüssen und Steuerungen ausgestattet ist, um bestimmte Temperaturen, Drücke oder Gase sicher einzuführen und zu verwalten.

- Wenn Sie eine bestehende Kammer für einen neuen Prozess anpassen: Jede Komponente – der Kammerkörper, die Dichtungen, Messgeräte und Stromversorgungssysteme – muss von Experten überprüft werden, um sicherzustellen, dass sie für die neuen Betriebsbedingungen sicher und geeignet ist.

Eine Vakuumkammer als Werkzeug für präzise Umweltkontrolle zu verstehen, ist der erste Schritt, um ihr volles Potenzial für Innovation und Qualität auszuschöpfen.

Zusammenfassungstabelle:

| Hauptvorteil | Kernfunktion | Hauptanwendung |

|---|---|---|

| Verhindert Kontamination | Entfernt Staub, Feuchtigkeit und Partikel | Halbleiterfertigung, Dünnschichtabscheidung |

| Eliminiert Oxidation | Schafft eine sauerstofffreie Umgebung für Hochtemperaturprozesse | Hartlöten, Wärmebehandlung, Vakuumhärten |

| Ermöglicht fortschrittliche Prozesse | Ermöglicht das ungehinderte Wandern von verdampften Materialien | PVD/CVD-Beschichtung, Entgasung, Materialreinigung |

| Verbessert die Materialintegrität | Entfernt eingeschlossene Gase, um Porosität und Defekte zu reduzieren | Metallverarbeitung, Komponentenfertigung, F&E |

Bereit, die Kraft einer kontrollierten Umgebung für Ihr Labor zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Vakuumofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie einen Standard-Muffel- oder Rohrofen oder ein hochgradig angepasstes Vakuum- und Atmosphärensystem für Prozesse wie PVD/CVD benötigen, unsere Expertise stellt sicher, dass Sie die präzise Kontrolle und Reinheit erhalten, die Ihre Experimente erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumlösungen Ihre Materialeigenschaften und Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was sind die Vorteile eines Vakuum-Heißpress-Sinterofens für Seltenerd-Kupfer-Verbundwerkstoffe? Dichte & Reinheit

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen