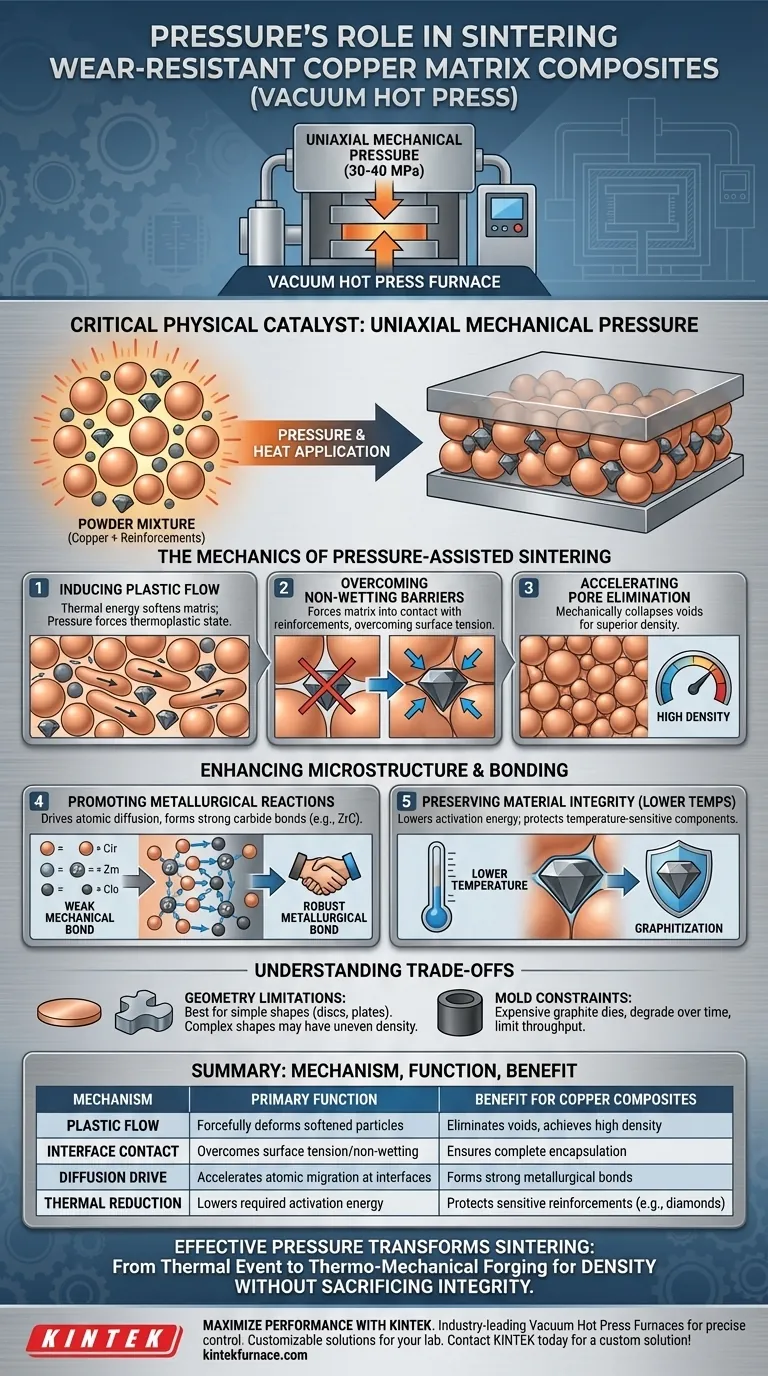

Uniaxialer mechanischer Druck wirkt als kritischer physikalischer Katalysator, der die Verdichtung ermöglicht, wo reine thermische Energie versagen würde. Durch die Anwendung erheblicher Kraft (typischerweise 30–40 MPa) direkt auf die Pulvermischung während der Heizphase induziert der Ofen plastischen Fluss und Partikelumlagerung, zerquetscht physikalisch Hohlräume und zwingt die Kupfermatrix, sich um starre verschleißfeste Partikel zu legen.

Kernbotschaft Die Anwendung von Druck erfüllt zwei gleichzeitige Funktionen: Sie erzwingt mechanisch die Verdichtung, um das natürliche Nichtbenetzungsverhalten von Kupferverbundwerkstoffen zu überwinden, und sie ermöglicht das Sintern bei niedrigeren Temperaturen. Diese Dualität bewahrt die Integrität temperaturempfindlicher Komponenten (wie Diamanten) und gewährleistet gleichzeitig eine strukturell solide, hohlraumfreie Matrix.

Die Mechanik des druckunterstützten Sinterns

Induzieren von plastischem Fluss

Thermische Energie erweicht die Kupfermatrix, aber Druck ist erforderlich, um sie zu bewegen. Die Anwendung von uniaxialem Druck zwingt die Metallpartikel in einen thermoplastischen Zustand. Dies bewirkt, dass die Partikel aneinander vorbeigleiten und sich verformen, wodurch die Zwischenräume gefüllt werden, die sonst als Poren verbleiben würden.

Überwindung von Nichtbenetzungsbarrieren

Kupfer widersteht von Natur aus der Bindung mit bestimmten kohlenstoffbasierten Materialien wie Graphit oder Diamant. Hoher mechanischer Druck überwindet dieses Oberflächenspannungs- und Nichtbenetzungsproblem, indem er die Matrix physikalisch in Kontakt mit der Verstärkungsphase zwingt. Dies gewährleistet eine vollständige Einkapselung der verschleißfesten Partikel, was beim sintern ohne Druck nicht möglich ist.

Beschleunigung der Poreneliminierung

Beim Standardsintern schließen sich Poren langsam durch Diffusion; beim Heißpressen werden sie mechanisch kollabiert. Die äußere Kraft beseitigt zwangsweise Hohlräume zwischen den Partikeln und erhöht signifikant die Enddichte des Verbundwerkstoffs. Dies führt zu einem Massivmaterial mit überlegenen mechanischen Eigenschaften und weniger strukturellen Defekten.

Verbesserung von Mikrostruktur und Bindung

Förderung metallurgischer Reaktionen

Druck packt nicht nur Partikel; er treibt die Atomdiffusion an. Die mechanische Energie hilft, Legierungselemente (wie Zirkonium) zur Grenzfläche zu treiben und Reaktionen auszulösen, die Karbide (z. B. Zirkoniumkarbid) bilden. Dadurch geht der Verbundwerkstoff von einer schwachen mechanischen Bindung zu einer robusten metallurgischen Bindung über.

Erhaltung der Materialintegrität durch niedrigere Temperaturen

Druck senkt die für die Verdichtung erforderliche Aktivierungsenergie. Dies ermöglicht es dem Prozess, bei niedrigeren Temperaturen oder deutlich kürzeren Haltezeiten eine hohe Dichte zu erreichen. Die Reduzierung der thermischen Belastung ist entscheidend, um die Graphitierung von Diamanten zu verhindern und übermäßiges Kornwachstum in der Kupfermatrix zu stoppen.

Verständnis der Kompromisse

Geometrische Einschränkungen

Der Druck wird uniaxial (von oben und unten) aufgebracht. Dies macht den Prozess hervorragend für einfache Formen wie Scheiben oder Platten, aber ungeeignet für komplexe, nicht-symmetrische Geometrien, die eine ungleichmäßige Dichte aufweisen können.

Formenbeschränkungen

Der Prozess stützt sich auf Graphitformen, um den Druck bei hohen Temperaturen zu übertragen. Diese Formen sind teuer, verschleißen mit der Zeit und begrenzen den Durchsatz des Herstellungsprozesses im Vergleich zu kontinuierlichen Sinterverfahren.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Diamanthärte liegt: Priorisieren Sie höheren Druck, um niedrigere Sintertemperaturen zu ermöglichen und den Prozess unter der Graphitierungsschwelle (ca. 1000 °C) zu halten.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenbindungsstärke liegt: Stellen Sie sicher, dass der Druck während des Spitzen-Temperaturhaltezeitpunkts aufrechterhalten wird, um die Diffusion von aktiven Elementen (wie Zr oder Ti) für die Karbidbildung zu fördern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Nutzen Sie den Druck gezielt, um die Nichtbenetzungseigenschaften zwischen der Kupfermatrix und den Graphit-/Keramikverstärkungen zu überwinden.

Der effektive Einsatz von Druck verwandelt den Sinterprozess von einem thermischen Ereignis in ein thermo-mechanisches Schmieden, das Dichte ohne Beeinträchtigung der Materialintegrität gewährleistet.

Zusammenfassungstabelle:

| Mechanismus | Hauptfunktion | Vorteil für Kupferverbundwerkstoffe |

|---|---|---|

| Plastischer Fluss | Verformt erweichte Metallpartikel zwangsweise | Eliminiert Hohlräume und erreicht nahezu theoretische Dichte |

| Grenzflächenkontakt | Überwindet Oberflächenspannung/Nichtbenetzung | Gewährleistet vollständige Einkapselung verschleißfester Partikel |

| Diffusionstreiber | Beschleunigt Atomwanderung an Grenzflächen | Bildet starke metallurgische Bindungen durch Karbidbildung |

| Thermische Reduzierung | Senkt die erforderliche Aktivierungsenergie | Schützt temperaturempfindliche Verstärkungen wie Diamanten |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzisionsfertigung erfordert präzise Kontrolle über Temperatur und Druck. KINTEK bietet branchenführende Vakuum-Heißpress-Öfen, Muffel-, Rohr- und CVD-Systeme, die für die strengen Anforderungen der fortschrittlichen Materialsynthese entwickelt wurden.

Ob Sie verschleißfeste Kupfermatrix-Verbundwerkstoffe oder Hochleistungslegierungen entwickeln, unsere erfahrenen F&E- und Fertigungsteams bieten anpassbare Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Spezifikationen zugeschnitten sind. Gewährleisten Sie noch heute überlegene Dichte und strukturelle Integrität für Ihre Projekte.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heißpressionsofens? Präzision bei der Materialverdichtung freischalten

- Wofür wird das Vakuum-Heißpressen (Vacuum Hot Pressing) bei Keramik- und Pulvermetall-Targets verwendet? Erzielung überlegener Dichte und Reinheit

- Welche Materialien werden typischerweise in Vakuum-Heißpressöfen verarbeitet? Erschließen Sie die Verdichtung von Hochleistungsmaterialien

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Wismuttellurid? Optimierung von thermoelektrischen Grünlingen

- Was sind die Vorteile der Verwendung von Vakuum-Heißpressöfen gegenüber herkömmlichen Öfen? Erzielen Sie überlegene Materialqualität und -leistung

- Wie beeinflusst das hochpräzise Temperaturregelsystem eines Sinterofens die Nanokupfer-Mikrostruktur?

- Welche Kernfunktionen erfüllen Graphitformen? Wesentliche Rollen bei der Vakuum-Heißpresssinterung von SiC/ZTA-Keramiken

- Wie verbessert das Vakuum-Heißpressen die Materialeigenschaften? Erzielen Sie dichtere, stärkere Materialien mit Präzision