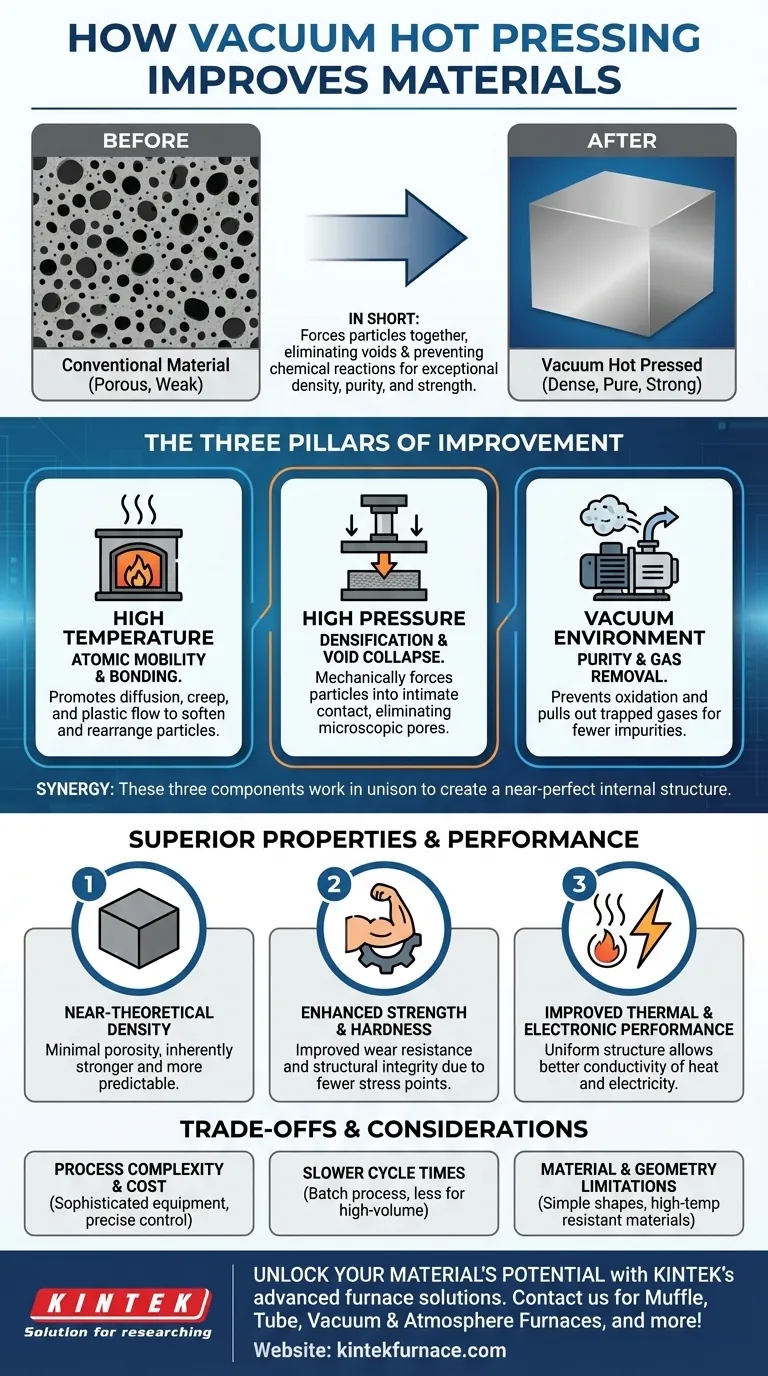

Kurz gesagt, das Vakuum-Heißpressen verbessert Materialien durch gleichzeitige Anwendung von hoher Temperatur, hohem Druck und einer VakUum-Umgebung. Diese einzigartige Kombination presst die Materialpartikel zusammen, beseitigt innere Hohlräume und verhindert chemische Reaktionen wie Oxidation, was zu einem Endprodukt führt, das außergewöhnlich dicht, rein und fest ist.

Der Kernvorteil des Vakuum-Heißpressens liegt in seiner Fähigkeit, eine nahezu perfekte innere Struktur zu erzeugen. Durch das Entfernen von Luft und anderen Gasen während des Verdichtens des Materials unter Hitze beseitigt der Prozess systematisch die mikroskopischen Defekte – Porosität und Verunreinigungen –, die herkömmliche Materialien schwächen.

Die drei Säulen der Verbesserung

Die verbesserten Eigenschaften sind nicht das Ergebnis eines einzelnen Faktors, sondern der Synergie von drei unterschiedlichen Prozesskomponenten, die im Gleichklang zusammenwirken: hohe Temperatur, mechanischer Druck und eine VakUum-Umgebung.

Die Rolle der hohen Temperatur

Hitze wirkt als Katalysator für die atomare Bewegung. Sie fördert Mechanismen wie Diffusion, Kriechen und plastische Verformung, die es den einzelnen Körnern oder Partikeln des Materials ermöglichen, sich zu erweichen, neu anzuordnen und effektiver zu verbinden.

Diese erhöhte atomare Mobilität ermöglicht es dem Material, sich zu einer dichten, zusammenhängenden Masse zu konsolidieren und die Lücken zwischen den Partikeln effektiv zu „heilen“.

Die Rolle des hohen Drucks

Druck ist die treibende Kraft für die Verdichtung. Er zwingt Partikel mechanisch in engen Kontakt und kollabiert die mikroskopischen Hohlräume und Poren, die sonst im Material eingeschlossen bleiben würden.

Diese Maßnahme erhöht direkt die endgültige Dichte des Materials. In Verbindung mit der hohen Temperatur stellt der Druck sicher, dass die neu angeordneten Partikel in die dichtestmögliche Konfiguration gepackt werden.

Die kritische Funktion des Vakuums

Die VakUum-Umgebung ist das, was diesen Prozess über das herkömmliche Heißpressen hinaushebt. Ihre Hauptfunktion ist die Verhinderung von Kontamination. Durch das Entfernen von Luft und anderen reaktiven Gasen verhindert es vollständig die Oxidation und andere unerwünschte chemische Reaktionen auf den Partikeloberflächen.

Darüber hinaus hilft das Vakuum, alle Gase herauszuziehen, die in den Poren des Materials eingeschlossen oder im Material selbst gelöst sind. Dies führt zu einem Endprodukt mit signifikant weniger Verunreinigungen und höherer struktureller Integrität.

Wie sich dies auf überlegene Eigenschaften überträgt

Die Kombination aus Verdichtung und Reinigung hat einen direkten und messbaren Einfluss auf die Leistungseigenschaften des Materials.

Erreichen einer nahezu theoretischen Dichte

Das bedeutendste Ergebnis ist die Reduzierung der Porosität. Eine dichte, hohlraumfreie Struktur ist inhärent fester und verhält sich unter Belastung vorhersehbarer. Diese hohe Dichte ist die Grundlage für Verbesserungen fast aller anderen Eigenschaften.

Steigerung der mechanischen Festigkeit und Härte

Da weniger innere Hohlräume als Spannungskonzentrationspunkte dienen, werden die Härte, Verschleißfestigkeit und Gesamtfestigkeit des Materials dramatisch verbessert. Die verfeinerte, gleichmäßige Mikrostruktur gewährleistet, dass Belastungen gleichmäßig verteilt werden und ein vorzeitiges Versagen verhindert wird.

Verbesserung der thermischen und elektronischen Leistung

Hohlräume und Verunreinigungen stören den Fluss von Wärme und Elektrizität. Durch die Erzeugung einer dichten, reinen und gleichmäßigen Struktur mit weniger Korngrenzen erzeugt das Vakuum-Heißpressen Materialien mit überlegener thermischer und elektrischer Leitfähigkeit.

Verständnis der Kompromisse

Obwohl das Vakuum-Heißpressen leistungsstark ist, ist es keine universelle Lösung. Es bringt klare Kompromisse mit sich, die es für bestimmte, hochwertige Anwendungen geeignet machen.

Prozesskomplexität und Kosten

Vakuum-Heißpressöfen sind hochentwickelte und teure Geräte. Der Prozess erfordert eine präzise Steuerung von Temperatur, Druck und Vakuumpegeln, was ihn zu einem kostspieligen und technisch anspruchsvollen Herstellungsweg macht.

Längere Zykluszeiten

Im Vergleich zu Methoden wie herkömmlichem Sintern oder Gießen ist das Vakuum-Heißpressen ein Chargenprozess mit längeren Zykluszeiten. Dies macht es weniger geeignet für die Massenproduktion mit geringen Kosten.

Material- und Geometriebeschränkungen

Der Prozess eignet sich am besten für einfache Formen wie Scheiben, Blöcke oder Zylinder, da komplexe Geometrien schwer gleichmäßig zu pressen sind. Darüber hinaus muss das Material in der Lage sein, den hohen Temperaturen und Drücken standzuhalten, ohne sich zu zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl dieses Prozesses hängt vollständig von Ihrem Endziel und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das Vakuum-Heißpressen ist die definitive Wahl für die Herstellung von Materialien mit höchstmöglicher Dichte, Reinheit und Festigkeit für missionskritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fortschrittlicher Keramik oder Verbundwerkstoffen liegt: Diese Methode ist einzigartig in der Lage, Materialien zu konsolidieren, die mit anderen Mitteln nicht effektiv verarbeitet werden können, wie z.B. Nichtoxidkeramiken oder Laminate aus ungleichen Materialien.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Sie sollten alternative Methoden wie herkömmliches Sintern oder die Pulvermetallurgie in Betracht ziehen, da die Kosten und die Zykluszeit des Vakuum-Heißpressens unerschwinglich sein können.

Letztendlich ist das Vakuum-Heißpressen ein Präzisionswerkzeug, das zur Konstruktion von Materialien eingesetzt wird, die die Grenzen der Leistung erweitern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Verbesserung |

|---|---|

| Dichte | Nahezu theoretische Dichte bei minimaler Porosität |

| Mechanische Festigkeit | Erhöhte Härte, Verschleißfestigkeit und strukturelle Integrität |

| Reinheit | Reduzierte Verunreinigungen und Verhinderung von Oxidation |

| Thermische/Elektrische Leitfähigkeit | Verbessert durch gleichmäßige, hohlraumfreie Struktur |

| Prozesssynergie | Kombiniert hohe Temperatur, Druck und Vakuum für optimale Ergebnisse |

Schöpfen Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen aus. Durch herausragende F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung an Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Heißpresstechnologien dichtere, reinere und festere Materialien für Ihre kritischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit