Vakuum-Heißpressöfen sind für die Verarbeitung einer speziellen Reihe von Hochleistungsmaterialien konzipiert, die mit konventionellen Methoden schwer zu konsolidieren sind. Zu den häufigsten Kategorien gehören fortschrittliche Keramiken wie Siliziumkarbid und Siliziumnitrid, reaktive Metalle wie Titan und seine Legierungen sowie verschiedene Verbundwerkstoffe, die die Eigenschaften unterschiedlicher Substanzen kombinieren.

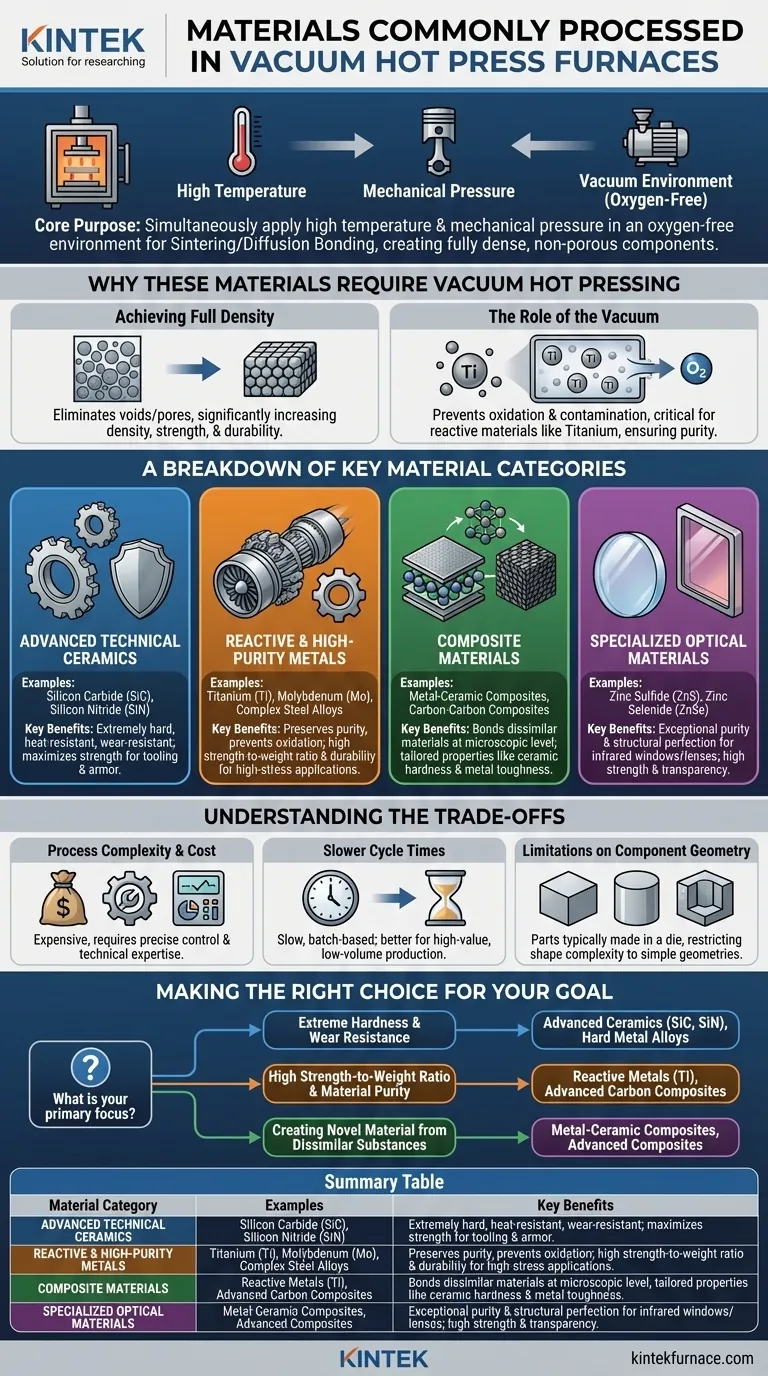

Der Hauptzweck einer Vakuum-Heißpresse besteht darin, gleichzeitig hohe Temperatur und mechanischen Druck in einer sauerstofffreien Umgebung anzuwenden. Dieser Prozess, bekannt als Sintern oder Diffusionsschweißen, ist unerlässlich, um vollständig dichte, porenfreie Bauteile aus Pulvern oder unterschiedlichen Materialien herzustellen, die sonst nicht effektiv geschmolzen oder geformt werden können.

Warum diese Materialien Vakuum-Heißpressen erfordern

Die Kombination aus Hitze, Druck und Vakuum schafft eine einzigartige Umgebung, die die Materialeigenschaften grundlegend verändert. Dieser Prozess ist nicht für alltägliche Materialien gedacht, sondern für solche, die überragende Leistungsmerkmale erfordern.

Das Ziel: Volle Dichte erreichen

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Durch die Anwendung von mechanischem Druck während des Erhitzens presst der Ofen Pulverpartikel zusammen und eliminiert die Hohlräume oder Poren zwischen ihnen. Dies führt zu einem Endprodukt mit deutlich höherer Dichte, Festigkeit und Haltbarkeit.

Die Rolle des Vakuums

Viele fortschrittliche Materialien reagieren stark mit Sauerstoff, insbesondere bei erhöhten Temperaturen. Die Vakuumumgebung ist entscheidend, um Oxidation und Kontamination zu verhindern.

Dies ist besonders wichtig für Materialien wie Titan, das leicht spröde Oxide bildet, die seine strukturelle Integrität beeinträchtigen. Das Vakuum gewährleistet die Reinheit des Endprodukts.

Eine Aufschlüsselung der wichtigsten Materialkategorien

Verschiedene Materialien werden für das Vakuum-Heißpressen aufgrund ihrer inhärenten Eigenschaften und des gewünschten Ergebnisses des Konsolidierungsprozesses ausgewählt.

Fortschrittliche technische Keramiken

Materialien wie Siliziumkarbid (SiC) und Siliziumnitrid (SiN) sind extrem hart und hitzebeständig, aber auch spröde.

Heißpressen ist eine der effektivsten Methoden, um Keramikpulver zu einem festen, dichten Bauteil zu verschmelzen, interne Fehler zu minimieren und die Festigkeit für Anwendungen wie Industriewerkzeuge und Panzerungen zu maximieren.

Reaktive und hochreine Metalle

Metalle wie Titan (Ti), Molybdän (Mo) und bestimmte komplexe Stahllegierungen werden auf diese Weise verarbeitet, um ihre Reinheit zu erhalten.

Das Vakuum verhindert Reaktionen mit atmosphärischen Gasen, während der Druck dazu beiträgt, eine gleichmäßige, dichte Mikrostruktur zu erzeugen. Dies ist entscheidend für Anwendungen mit hoher Belastung wie Automobilgetriebe und Luft- und Raumfahrtkomponenten.

Verbundwerkstoffe

Das Vakuum-Heißpressen eignet sich hervorragend zum Verbinden unterschiedlicher Materialien. Dazu gehören Metall-Keramik-Verbundwerkstoffe und Kohlenstoff-Kohlenstoff-Verbundwerkstoffe.

Der Druck gewährleistet einen engen Kontakt zwischen den verschiedenen Materialschichten oder Partikeln, wodurch sie auf mikroskopischer Ebene verbunden werden können. Dies schafft ein neues Material mit einer maßgeschneiderten Eigenschaftskombination, wie der Härte einer Keramik und der Zähigkeit eines Metalls.

Spezialisierte optische Materialien

Bestimmte Hochleistungs-Optikkomponenten werden aus Materialien wie Zinksulfid (ZnS) und Zinkselenid (ZnSe) hergestellt.

Diese Materialien müssen eine außergewöhnliche Reinheit und strukturelle Perfektion aufweisen, um als Infrarotfenster oder -linsen in rauen Umgebungen zu funktionieren. Heißpressen erzeugt ein festes, transparentes Material mit hervorragender Festigkeit und Oberflächenhärte.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuum-Heißpressen eine spezialisierte Technik mit spezifischen Einschränkungen, die es für nicht alle Anwendungen geeignet machen.

Prozesskomplexität und Kosten

Vakuum-Heißpressöfen sind teuer in der Anschaffung und im Betrieb. Der Prozess erfordert eine präzise Kontrolle über Temperatur, Druck und Vakuumpegel, was erhebliches technisches Fachwissen erfordert.

Längere Zykluszeiten

Im Vergleich zum Gießen oder Schmieden ist das Heißpressen ein relativ langsamer, batchbasierter Prozess. Dies macht es besser geeignet für die hochwertige Kleinserienproduktion als für die Massenfertigung.

Einschränkungen bei der Bauteilgeometrie

Die Notwendigkeit, gleichmäßigen mechanischen Druck anzuwenden, bedeutet, dass Teile typischerweise in einer Matrize hergestellt werden müssen. Dies schränkt die Komplexität der herstellbaren Formen ein und bevorzugt einfachere Geometrien wie Scheiben, Blöcke oder Zylinder.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Vakuum-Heißpresse hängt vollständig von dem Material ab, das Sie herstellen möchten, und dessen beabsichtigter Anwendung.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sie sollten fortschrittliche Keramiken (SiC, SiN) oder Hartmetalllegierungen in Betracht ziehen, die diesen Prozess für eine vollständige Verdichtung erfordern.

- Wenn Ihr Hauptaugenmerk auf einem hohen Festigkeits-Gewichts-Verhältnis bei gleichzeitig hoher Materialreinheit liegt: Reaktive Metalle wie Titan oder fortschrittliche Kohlenstoffverbundwerkstoffe sind die idealen Kandidaten für diese Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein neuartiges Material aus ungleichen Substanzen zu schaffen: Dieser Prozess ist unübertroffen für die Herstellung von Metall-Keramik- oder anderen fortschrittlichen Verbundwerkstoffen durch Diffusionsschweißen.

Letztendlich ermöglicht das Vakuum-Heißpressen die Herstellung fortschrittlicher Materialien, die für die moderne Technologie grundlegend sind.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Hauptvorteile |

|---|---|---|

| Fortschrittliche Keramiken | Siliziumkarbid (SiC), Siliziumnitrid (SiN) | Hohe Härte, Verschleißfestigkeit und Festigkeit |

| Reaktive Metalle | Titan (Ti), Molybdän (Mo) | Hohes Festigkeits-Gewichts-Verhältnis, Reinheit und Haltbarkeit |

| Verbundwerkstoffe | Metall-Keramik-Verbundwerkstoffe, Kohlenstoff-Kohlenstoff-Verbundwerkstoffe | Maßgeschneiderte Eigenschaften, die Härte und Zähigkeit kombinieren |

| Spezialisierte optische Materialien | Zinksulfid (ZnS), Zinkselenid (ZnSe) | Außergewöhnliche Reinheit, Transparenz und strukturelle Perfektion |

Bereit, Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Ob Sie mit Keramiken, Metallen oder Verbundwerkstoffen arbeiten, unsere Vakuum-Heißpressöfen können Ihnen helfen, volle Dichte und überlegene Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?