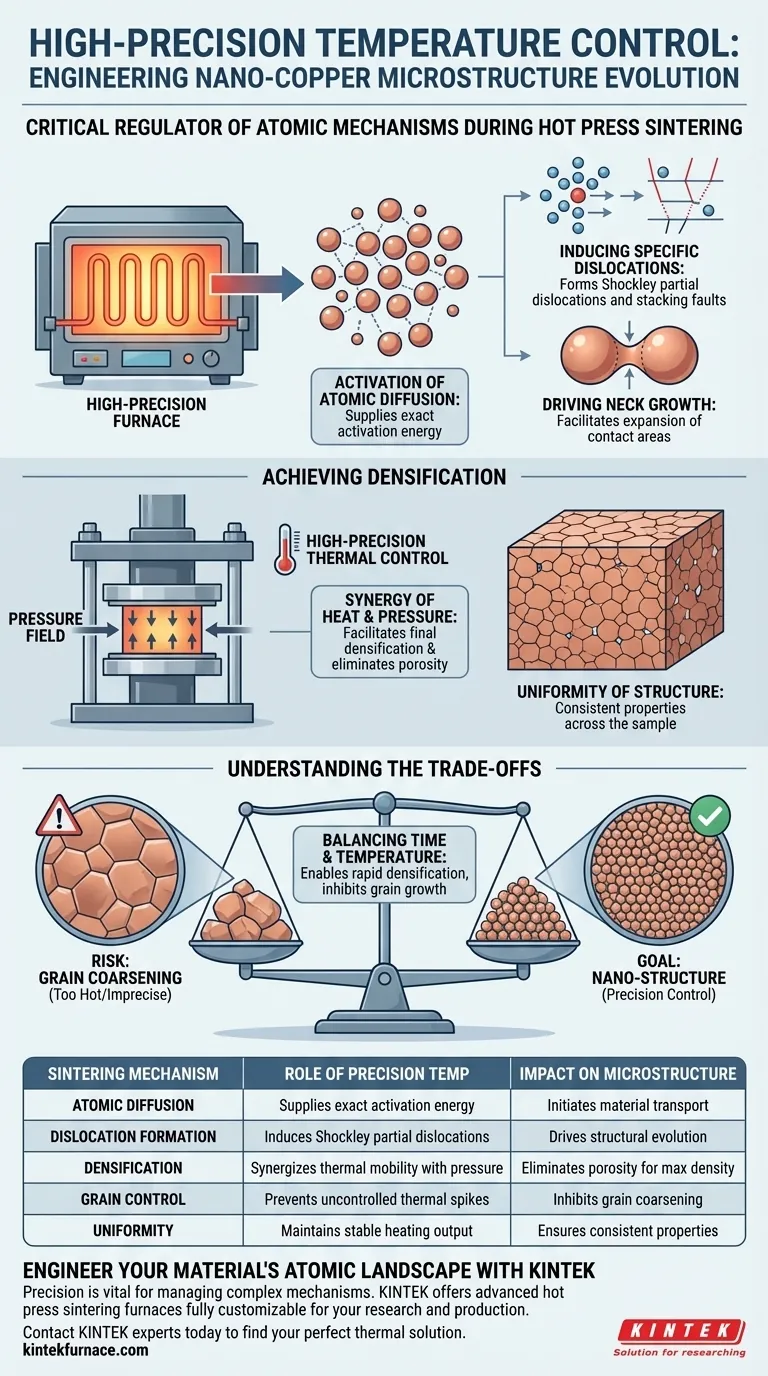

Die hochpräzise Temperaturregelung fungiert als kritischer Regulator atomarer Mechanismen beim Sintern von Nanokupfer. Sie stellt die exakte Aktivierungsenergie bereit, die erforderlich ist, um spezifische atomare Defekte – nämlich Schockley-Teilversetzungen und Stapelfehler – hervorzurufen, welche die Haupttreiber für Partikelbindung und Verdichtung sind.

Durch die Aufrechterhaltung einer stabilen thermischen Umgebung schafft das System die präzisen Bedingungen, die für die atomare Diffusion und Versetzungsgleitung erforderlich sind. Dies ermöglicht das schnelle Wachstum der Kontaktflächen zwischen den Partikeln (Halsbildung), während unkontrollierte thermische Spitzen, die Nanostrukturen zerstören, verhindert werden.

Mechanismen der Mikrostruktur-Entwicklung

Aktivierung der Atomaren Diffusion

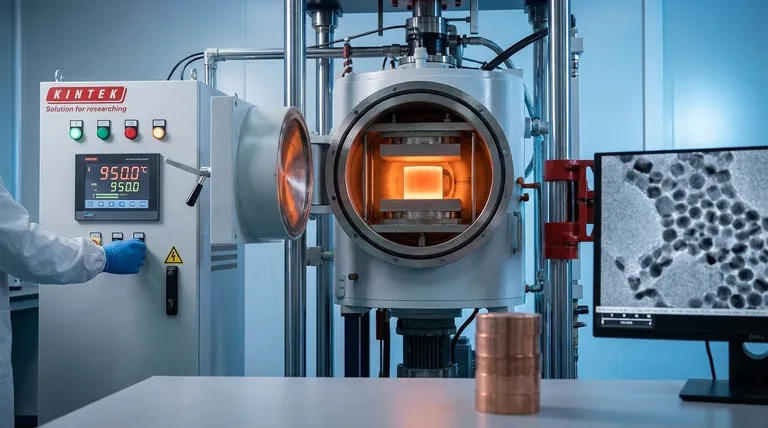

Ein hochpräziser Ofen bietet eine stabile Hochtemperaturumgebung, die für die Überwindung der Energiebarriere von Festkörperreaktionen unerlässlich ist.

Diese thermische Stabilität liefert den Kupferatomen die ausreichende Aktivierungsenergie. Sobald dieser Energie-Schwellenwert erreicht ist, werden die Mechanismen der atomaren Diffusion und der Versetzungsgleitung aktiviert, wodurch der Materialtransport beginnen kann.

Induzieren spezifischer Versetzungsarten

Die Qualität der Temperaturregelung beeinflusst direkt die Art der gebildeten kristallinen Defekte.

Insbesondere induziert die präzise thermische Zufuhr die Bildung von Schockley-Teilversetzungen und Stapelfehlern. Laut technischer Analyse dominieren diese spezifischen Defekte die Anfangsstadien des Sinterns und nicht zufällige oder chaotische Verformungen.

Antrieb der Halsbildung

Die Entwicklung der Mikrostruktur ist durch die Wechselwirkung von Kupferpartikeln sichtbar.

Die durch die thermische Umgebung erzeugten Versetzungen und Stapelfehler erleichtern das Wachstum von Partikelkontakt-Hälsen. Diese Vergrößerung der Kontaktfläche ist die physikalische Manifestation des Sinterprozesses, der die Lücken zwischen einzelnen Nanopartikeln überbrückt.

Erreichen der Verdichtung

Die Synergie von Wärme und Druck

In einer Heißpress-Sinteranlage arbeitet die Temperatur nicht isoliert.

Die hochpräzise thermische Steuerung erleichtert den endgültigen Verdichtungsprozess neben dem angelegten Druckfeld. Während der Druck Partikel zusammenpresst, sorgt die thermisch induzierte atomare Mobilität für chemische Bindungen und die Eliminierung von Porosität.

Gleichmäßigkeit der Struktur

Temperaturschwankungen können zu ungleichmäßigem Sintern oder lokalen Defekten führen.

Das Überwachungssystem, das Sensoren und Rückkopplungsregler verwendet, stellt sicher, dass die Leistung des Heizelements exakt dem eingestellten Wert entspricht. Diese Konsistenz ist entscheidend für die Aufrechterhaltung einer gleichmäßigen Mikrostruktur über die gesamte Kupferprobe.

Verständnis der Kompromisse

Das Risiko des Kornwachstums

Obwohl hohe Temperaturen für die Verdichtung notwendig sind, stellen sie eine spezifische Bedrohung für Nanomaterialien dar: das Kornwachstum.

Wenn die Temperaturregelung zu hoch abweicht oder unpräzise ist, löst dies Rekristallisationsreaktionen und übermäßiges Kornwachstum aus. Dies wandelt die wünschenswerte "Nano"-Struktur in eine grobe Mikrostruktur um und verschlechtert die mechanischen Eigenschaften des endgültigen Verbundwerkstoffs.

Abwägung von Zeit und Temperatur

Ein Vakuum-Heißpresssystem nutzt Präzision, um diese konkurrierenden Faktoren auszugleichen.

Durch die Ermöglichung einer schnellen Verdichtung bei den niedrigsten effektiven Temperaturen hemmt das System das Kornwachstum. Die hochpräzise Steuerung ermöglicht es den Bedienern, die feine Linie zwischen unzureichender Bindung (zu kühl) und dem Verlust der Nanostruktur (zu heiß) zu halten.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern von Nanokupfer zu optimieren, müssen Sie Ihre thermische Strategie auf Ihre Materialleistungsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die thermische Stabilität, um die kontinuierliche Erzeugung von Schockley-Teilversetzungen zur Beseitigung von Hohlräumen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Nanostruktur liegt: Nutzen Sie die präzise Steuerung, um die Sintertemperatur und -dauer zu minimieren, um das Kornwachstum streng zu hemmen.

Hochpräzise Temperaturregelung ist nicht nur eine Frage des Aufheizens; es geht darum, Energie chirurgisch anzuwenden, um die atomare Landschaft Ihres Materials zu gestalten.

Zusammenfassungstabelle:

| Sintermechanismus | Rolle der hochpräzisen Temperatur | Auswirkung auf die Mikrostruktur |

|---|---|---|

| Atomare Diffusion | Liefert exakte Aktivierungsenergie | Initiert Materialtransport und Partikelbindung |

| Versetzungsbildung | Induziert Schockley-Teilversetzungen | Treibt Halsbildung und strukturelle Entwicklung an |

| Verdichtung | Synergiert thermische Mobilität mit Druck | Eliminiert Porosität für maximale Materialdichte |

| Kornkontrolle | Verhindert unkontrollierte thermische Spitzen | Hemmt Kornwachstum zur Erhaltung der Nanostruktur |

| Gleichmäßigkeit | Aufrechterhaltung der stabilen Leistung des Heizelements | Gewährleistet konsistente Eigenschaften über die gesamte Probe |

Gestalten Sie die atomare Landschaft Ihres Materials mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungs-Nanoverbundwerkstoff und einem fehlgeschlagenen Experiment. Bei KINTEK verstehen wir, dass eine hochpräzise Temperaturregelung unerlässlich ist, um komplexe atomare Mechanismen wie Schockley-Teilversetzungen und die Hemmung des Kornwachstums zu steuern.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, einschließlich Hochleistungs-Heißpress-Sinteröfen. Unsere Labor-Hochtemperatur-Lösungen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen, und stellen sicher, dass Sie maximale Verdichtung erreichen und gleichzeitig kritische Nanostrukturen erhalten.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Prozess des Vakuumlaminierens? Erstellen Sie starke, leichte Verbundwerkstoffteile

- Welche Fähigkeiten bieten Vakuum-Heißpressöfen für die Materialherstellung und -verarbeitung? Erschließen Sie hochdichte, reine Materialien

- Wie fördert ein Vakuum-Heizpressofen die Verdichtung bei der Herstellung von Graphitflocken/Kupfer-Verbundwerkstoffen? Erzielen Sie überlegene Verbundwerkstoffe

- Wie erleichtert ein Vakuum-Heißpressen (VHP)-Ofen die Herstellung von hochdichtem Mg3Sb2? Experte Verdichtung

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Welche Vorteile bietet eine Vakuumpresse bei der Materialverarbeitung? Erzielen Sie überlegene Dichte und Reinheit

- Was ist Vakuumheißpressen (VHP) und für welche Materialien ist es geeignet? Erschließen Sie hochdichte Materiallösungen

- Wie beeinflussen Temperatur, Druck und Haltezeit die Dichte heißgepresster Produkte? Optimieren Sie Ihren Prozess für maximale Effizienz