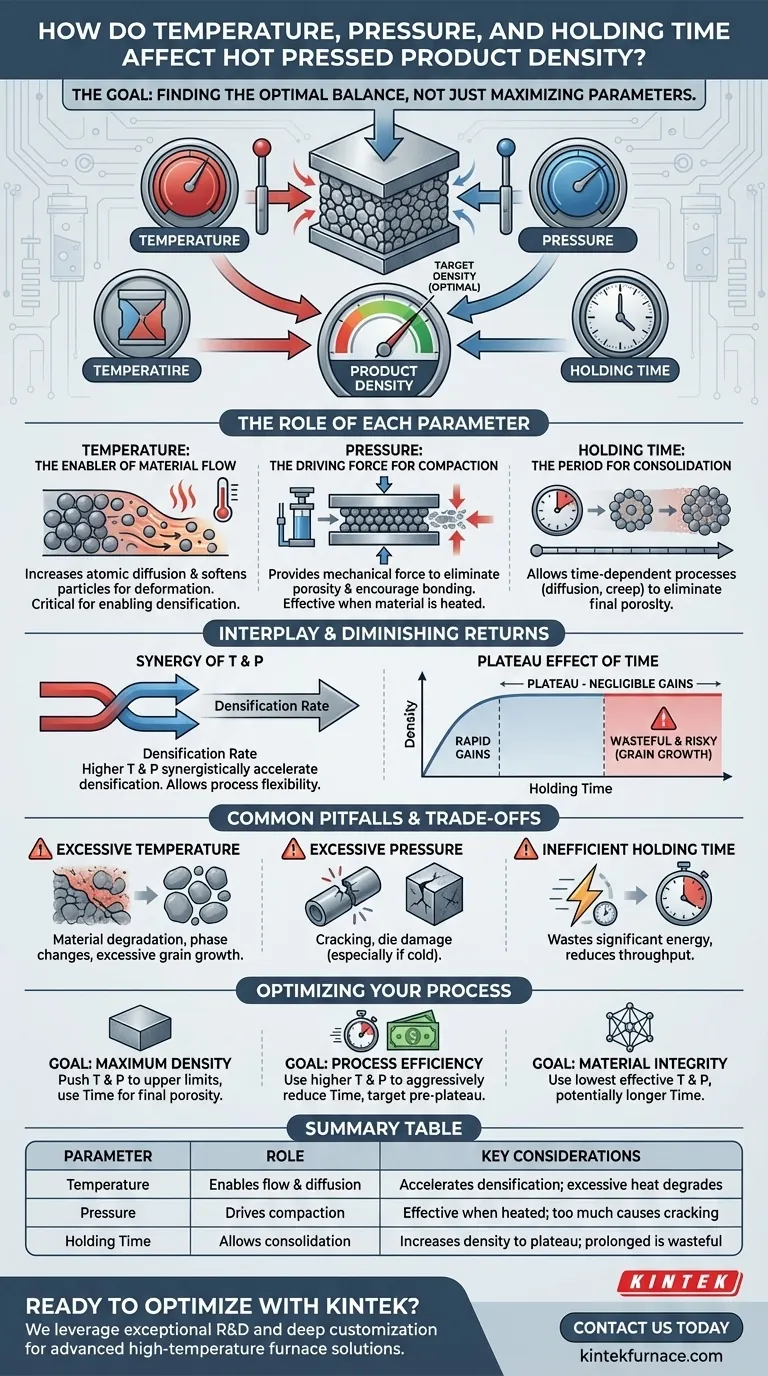

Beim Heißpressen sind Temperatur, Druck und Haltezeit die primären Stellschrauben zur Steuerung der Endprodukdichte. Sowohl höhere Temperaturen als auch größere Drücke beschleunigen den Verdichtungsprozess, während die Haltezeit die Dichte bis zu einem Punkt abnehmender Erträge erhöht, wonach sie keinen signifikanten Nutzen mehr bietet.

Die zentrale Herausforderung des Heißpressens besteht nicht darin, diese Parameter einfach zu maximieren, sondern das optimale Gleichgewicht zwischen ihnen zu finden. Dadurch erreichen Sie Ihre Zieldichte effizient, ohne Energie zu verschwenden oder die Endprodukteigenschaften des Materials zu beeinträchtigen.

Die Rolle jedes Prozessparameters

Um Ihren Prozess zu optimieren, müssen Sie zunächst die unterschiedliche Rolle verstehen, die jede Variable bei der Konsolidierung des Materials spielt.

Temperatur: Der Ermöglicher des Materialflusses

Die Temperatur ist der kritischste Parameter, um die Verdichtung zu ermöglichen. Wenn Sie ein Material erhitzen, erhöhen Sie die atomare Diffusion und erweichen die Partikel.

Dieses Erweichen macht das Material plastischer, wodurch es sich unter Druck verformen und fließen kann, um die Hohlräume zwischen den Partikeln zu füllen.

Druck: Die treibende Kraft für die Verdichtung

Der Druck liefert die externe mechanische Kraft, die zur Verdichtung des Materials erforderlich ist. Er drückt Partikel zusammen, eliminiert Porosität und fördert die Bindung.

Druck ist am effektivsten, wenn das Material ausreichend erhitzt wurde. Das Anwenden von hohem Druck auf ein kaltes oder unzureichend erhitztes Material ist ineffektiv und kann zu Rissbildung führen.

Haltezeit: Die Zeit für die Konsolidierung

Die Haltezeit ist die Dauer, für die die Spitzentemperatur und der Spitzendruck aufrechterhalten werden. Dieser Zeitraum ermöglicht zeitabhängige Prozesse wie Diffusion und Kriechen.

Diese Prozesse sind wesentlich, um die letzten, kleineren Porositätstaschen zu eliminieren und einen vollständig dichten Zustand zu erreichen.

Verständnis des Zusammenspiels und der abnehmenden Erträge

Die Parameter wirken nicht isoliert. Ihr Zusammenspiel bestimmt die Effizienz und das Ergebnis des gesamten Prozesses.

Die Synergie von Temperatur und Druck

Höhere Temperaturen und Drücke beschleunigen beide die Verdichtung. Dies erzeugt einen synergistischen Effekt.

Eine Erhöhung der Temperatur kann die benötigte Druckmenge reduzieren, um eine bestimmte Dichte zu erreichen, und umgekehrt. Dieses Zusammenspiel ermöglicht Prozessflexibilität basierend auf Material- und Gerätebeschränkungen.

Der Plateau-Effekt der Haltezeit

Die Verdichtungsrate ist nicht linear. Sie ist typischerweise zu Beginn der Haltezeit schnell, da große Hohlräume schnell eliminiert werden.

Wenn sich das Material seiner theoretischen Maximaldichte nähert, verlangsamt sich der Prozess dramatisch. Eine Verlängerung der Haltezeit über dieses "Plateau" hinaus bringt vernachlässigbare Dichtegewinne, verbraucht aber weiterhin Energie und birgt Risiken unerwünschter Effekte wie Kornwachstum.

Häufige Fallstricke und Kompromisse

Das Treiben der Parameter an ihre absoluten Maxima kann kontraproduktiv sein und zu Defekten im fertigen Teil führen.

Übermäßige Temperatur

Obwohl hohe Temperaturen die Verdichtung unterstützen, kann zu viel schädlich sein. Es kann zu Materialdegradation, unerwünschten Phasenänderungen oder übermäßigem Kornwachstum führen, was die Festigkeit und Zähigkeit des Endprodukts verringern kann.

Übermäßiger Druck

Das Anwenden von zu viel Druck, insbesondere früh im Zyklus, bevor das Material gleichmäßig erwärmt ist, kann zu Rissbildung im Teil oder Schäden am Presswerkzeug führen. Es erzeugt hohe Spannungspunkte anstelle einer gleichmäßigen Verdichtung.

Ineffiziente Haltezeit

Die häufigste Ineffizienz ist eine übermäßig lange Haltezeit. Dies verschwendet erhebliche Energie und reduziert den Produktionsdurchsatz ohne entsprechende Verbesserung der Produktqualität.

Optimierung Ihres Heißpressprozesses

Ihre idealen Parameter hängen vollständig von Ihrem primären Ziel ab. Verwenden Sie diese Prinzipien als Ausgangspunkt für die Entwicklung Ihres spezifischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximal möglichen Dichte liegt: Drücken Sie Temperatur und Druck an die oberen für das Material empfohlenen Grenzen und nutzen Sie die Haltezeit, um die verbleibende Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz (Geschwindigkeit und Kosten) liegt: Nutzen Sie höhere Temperaturen und Drücke, um die erforderliche Haltezeit aggressiv zu reduzieren, und zielen Sie auf den Punkt kurz bevor die Verdichtungsrate stagniert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialintegrität (z. B. feine Korngröße) liegt: Verwenden Sie die niedrigste effektive Temperatur und den niedrigsten effektiven Druck, die möglich sind, und akzeptieren Sie möglicherweise eine längere Haltezeit, um die Zieldichte zu erreichen, ohne Materialschäden zu verursachen.

Das Beherrschen des Heißpressens ist eine Übung in der Kontrolle des Zusammenspiels von Wärme, Kraft und Zeit, um das gewünschte Ergebnis wiederholbar und effizient zu erzielen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Verdichtung | Wichtige Überlegungen |

|---|---|---|

| Temperatur | Ermöglicht Materialfluss und atomare Diffusion | Höhere Temperaturen beschleunigen die Verdichtung; übermäßige Hitze kann zu Degradation führen |

| Druck | Treibt die Verdichtung voran und eliminiert Porosität | Effektiv, wenn Material erwärmt ist; zu viel Druck kann zu Rissbildung führen |

| Haltezeit | Ermöglicht zeitabhängige Konsolidierungsprozesse | Erhöht die Dichte bis zu einem Plateau; verlängerte Zeiten verschwenden Energie mit minimalen Gewinnen |

Sind Sie bereit, Ihren Heißpressprozess mit maßgeschneiderten Lösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, eine überlegene Dichte und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte