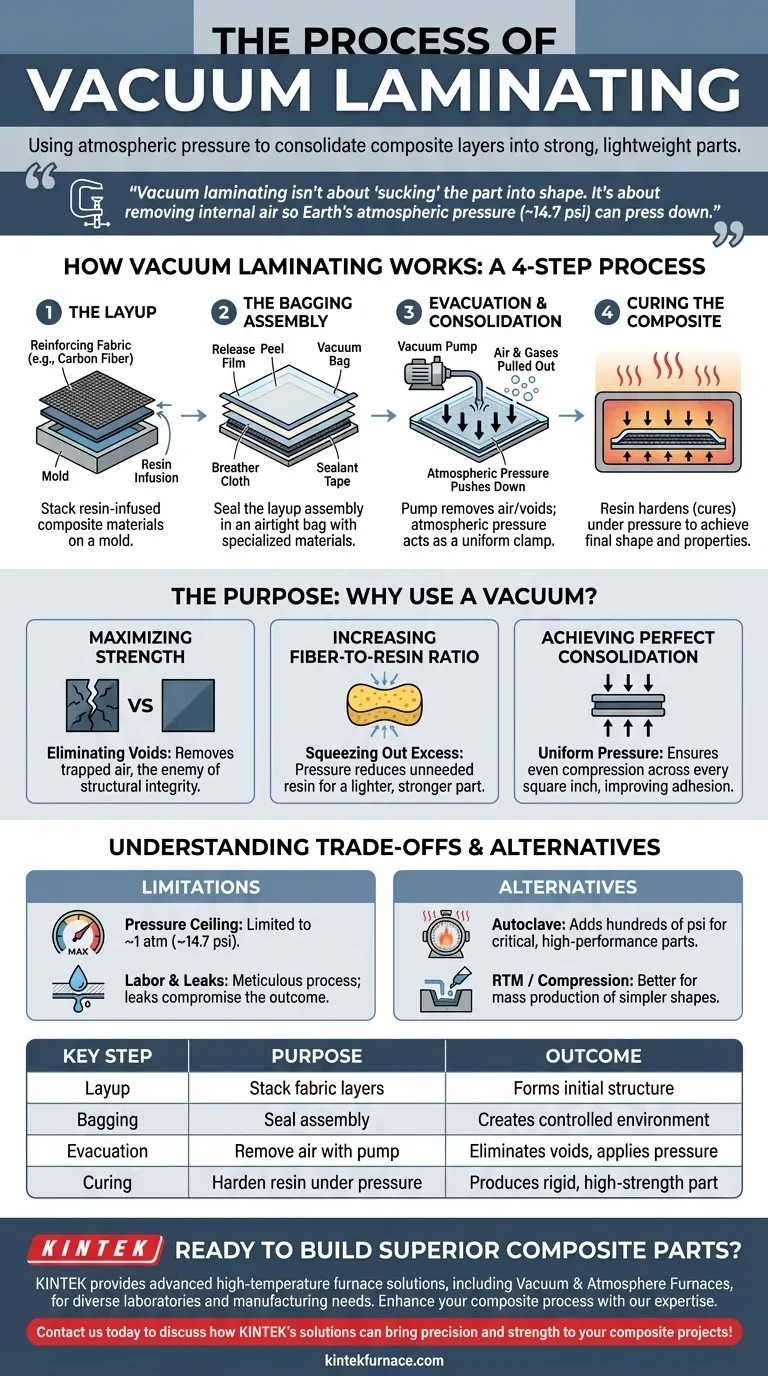

Im Kern ist das Vakuumlaminieren ein Herstellungsprozess, der den atmosphärischen Druck als leistungsstarke Klemme nutzt, um Schichten von Verbundwerkstoffen zu konsolidieren. Indem das mit Harz getränkte Teil in einen versiegelten Beutel gelegt und die Luft evakuiert wird, entfernt der Prozess eingeschlossene Gase und übt einen gleichmäßigen Druck auf die gesamte Oberfläche aus, was zu einem dichten, starken und leichten Endprodukt führt.

Die grundlegende Erkenntnis ist, dass es beim Vakuumlaminieren nicht darum geht, das Teil in Form zu „saugen“. Es geht darum, die innere Luft zu entfernen, damit das immense Gewicht der Erdatmosphäre – ungefähr 14,7 Pfund pro Quadratzoll (psi) – auf die Verbundschichten drücken und sie konsolidieren kann.

Wie Vakuumlaminieren funktioniert

Der Prozess verwandelt einen Stapel flexibler, harzbeschichteter Gewebe in eine starre, einheitliche Struktur. Er beruht auf einer Druckdifferenz zwischen der Innen- und Außenseite eines versiegelten Beutels.

Schritt 1: Das Layup (Schichtaufbau)

Der erste Schritt ist die Erstellung des Layups, also des Stapels von Verbundmaterialien. Dies beinhaltet typischerweise Schichten von Verstärkungsgewebe (wie Kohlefaser, Glasfaser oder Aramid), die mit einem flüssigen Harz (wie Epoxidharz oder Polyester) getränkt wurden.

Schritt 2: Die Beutelbaugruppe

Das Layup wird auf eine Form gelegt und mit einer Abfolge von Spezialmaterialien abgedeckt. Dieser „Vakuumstapel“ umfasst eine Trennfolie, um ein Anhaften zu verhindern, eine Ablöseschicht für eine strukturierte Oberflächengüte und ein Entlüftungsgewebe, um einen klaren Weg für die Absaugung der Luft zu schaffen.

Schließlich wird die gesamte Baugruppe in einem flexiblen, luftdichten Vakuumbeutel versiegelt.

Schritt 3: Evakuierung und Konsolidierung

Eine Vakuumpumpe wird über einen Anschluss mit dem Beutel verbunden. Während die Pumpe die Luft absaugt, geschehen gleichzeitig zwei wichtige Dinge.

Erstens werden alle eingeschlossenen Luft- und flüchtigen Gase aus dem Harz und zwischen den Verbundschichten herausgezogen. Diese Lufteinschlüsse, bekannt als Hohlräume (Voids), sind eine Hauptursache für Schwäche in einem fertigen Teil.

Zweitens, bei einem nahezu perfekten Vakuum im Beutel, drückt die volle Kraft des atmosphärischen Drucks von außen nach unten. Dieser Außendruck wirkt wie eine perfekt gleichmäßige Klemme, die die Schichten zusammendrückt. Dies wird als Konsolidierung bezeichnet.

Schritt 4: Aushärten des Verbundwerkstoffs

Während es unter diesem Vakuumdruck gehalten wird, durchläuft das Harz eine chemische Reaktion, um auszuhärten oder zu reagieren (cure). Dies kann bei einigen Harzsystemen bei Raumtemperatur erfolgen oder durch Wärme in einem Ofen beschleunigt werden.

Der konstante Druck stellt sicher, dass das Teil während des gesamten Aushärtungsprozesses seine Form und Dichte beibehält, überschüssiges Harz herauspresst und ein hohes Faser-zu-Harz-Verhältnis erreicht, was für die Leistung entscheidend ist.

Der Zweck: Warum ein Vakuum verwenden?

Die Verwendung eines Vakuums ist nicht willkürlich; sie löst die grundlegendsten Herausforderungen bei der Herstellung von Hochleistungsverbundwerkstoffen.

Maximierung der Festigkeit durch Eliminierung von Hohlräumen

Hohlräume sind der Feind eines starken Verbundwerkstoffs. Durch das Entfernen eingeschlossener Luft reduziert der Vakuumdruck diese Schwachstellen drastisch oder eliminiert sie und sichert so die strukturelle Integrität des Teils.

Erhöhung des Faser-zu-Harz-Verhältnisses

Harz verleiht einem Verbundwerkstoff seine Form und hält die Fasern zusammen, aber die Fasern sorgen für die eigentliche Festigkeit und Steifigkeit. Der Druck des Vakuums presst überschüssiges, unnötiges Harz heraus, wodurch das Endteil leichter und proportional stärker wird.

Erreichen einer perfekten Konsolidierung

Im Gegensatz zu einer mechanischen Klemme, die nur an bestimmten Punkten Druck ausübt, wird der atmosphärische Druck perfekt verteilt. Dies gewährleistet, dass jeder Quadratzentimeter des Laminats gleichmäßig komprimiert wird, was zu einer überlegenen Haftung zwischen den Schichten und einem soliden, dichten Endteil führt.

Die Kompromisse verstehen

Obwohl es leistungsstark ist, ist das Vakuumlaminieren nicht die Lösung für jedes Szenario. Es ist wichtig, seine Grenzen zu verstehen.

Die Druckobergrenze

Die maximal erreichbare Klemmkraft ist auf einen Atmosphärendruck von etwa 14,7 psi (oder 1 bar) begrenzt. Für extrem dicke oder leistungskritische Komponenten, wie primäre Luftfahrtstrukturen, könnte dies nicht ausreichen.

In diesen Fällen wird ein ähnlicher Prozess in einem Autoklaven durchgeführt – einem beheizten Druckgefäß, das zusätzlich zum anfänglichen Vakuum externen Druck von Hunderten von psi hinzufügen kann.

Arbeitsaufwand und Leckvermeidung

Das Vakuumbeuteln ist ein akribischer, manueller Prozess. Das Erreichen einer perfekten, leckfreien Abdichtung um das gesamte Teil erfordert Geschick und Sorgfalt. Schon ein winziges Leck kann das Vakuum beeinträchtigen und das Teil während des stundenlangen Aushärtungszyklus ruinieren.

Abgrenzung zu anderen Vakuumprozessen

Es ist wichtig, das Vakuumlaminieren nicht mit anderen Fertigungsverfahren zu verwechseln, die ein Vakuum verwenden. Zum Beispiel ist das Vakuumsintern ein Hochtemperaturprozess, der zum Verschmelzen von metallischen oder keramischen Pulvern in einem Vakuumofen verwendet wird, was sich grundlegend vom Laminieren von Faser- und Harzschichten unterscheidet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses hängt vollständig von den Anforderungen Ihres Projekts in Bezug auf Leistung, Kosten und Volumen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Prototypen, kundenspezifischer Teile oder Kleinserienproduktion liegt: Das Vakuumlaminieren ist eine ausgezeichnete und sehr zugängliche Methode zur Herstellung starker, leichter Komponenten ohne Investitionen in teure Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung für Luft- und Raumfahrt- oder High-End-Rennsportteile liegt: Das Vakuumbeuteln ist ein notwendiger erster Schritt, wird aber typischerweise mit einem Autoklaven kombiniert, um die absolut höchste Dichte und den geringsten Hohlraumgehalt zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacherer Verbundformen liegt: Automatisiertere Prozesse wie Resin Transfer Molding (RTM) oder Formpressen sind in der Regel kostengünstiger und schneller bei der Skalierung.

Indem Sie seine Prinzipien und Grenzen verstehen, können Sie das Vakuumlaminieren effektiv nutzen, um überlegene Verbundwerkstoffteile herzustellen.

Zusammenfassungstabelle:

| Wichtiger Schritt | Zweck | Ergebnis |

|---|---|---|

| Layup | Stapeln harzgetränkter Stoffschichten | Bildet die ursprüngliche Teilestruktur |

| Bagging | Versiegeln der Baugruppe in einem luftdichten Beutel | Schafft eine kontrollierte Umgebung für den Druck |

| Evakuierung | Entfernen der Luft mit einer Vakuumpumpe | Eliminiert Hohlräume und übt gleichmäßigen Druck aus |

| Aushärten | Härten des Harzes unter Druck | Erzeugt ein starres, hochfestes Verbundteil |

Bereit, überlegene Verbundwerkstoffteile herzustellen?

Mit außergewöhnlicher F&E und interner Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie Prototypen erstellen, in Kleinserienfertigung sind oder höchste Leistung für Luft- und Raumfahrt- oder Rennsportanwendungen benötigen, unsere Expertise in der thermischen Verarbeitung kann Ihren Verbundwerkstoff-Herstellungsprozess verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK-Lösungen Präzision und Festigkeit in Ihre Verbundwerkstoffprojekte bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

Andere fragen auch

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Wie funktioniert eine Vakuumpresse beim Formen von Metallen? Präzisions-Metallumformung mit gleichmäßigem Druck erreichen

- Wie erleichtern die Temperatur- und Druckbedingungen in einem Vakuum-Heißpressen die Verdichtung von AMC?

- Warum ist die Vakuumpresstechnik in der modernen Metallbearbeitung unverzichtbar? Erschließen Sie Präzision und Qualität bei der Metallumformung

- Wie beeinflusst die Vakuumdruckregelung in einem SPS-Ofen Hartmetall? Erreichen Sie hochdichte Sintererfolge

- Wie funktioniert eine Vakuumpresse? Atmosphärendruck für perfektes Spannen nutzen

- Was sind die Hauptvorteile des Warmpressens? Erzielung überlegener Dichte und Festigkeit für Hochleistungsmaterialien