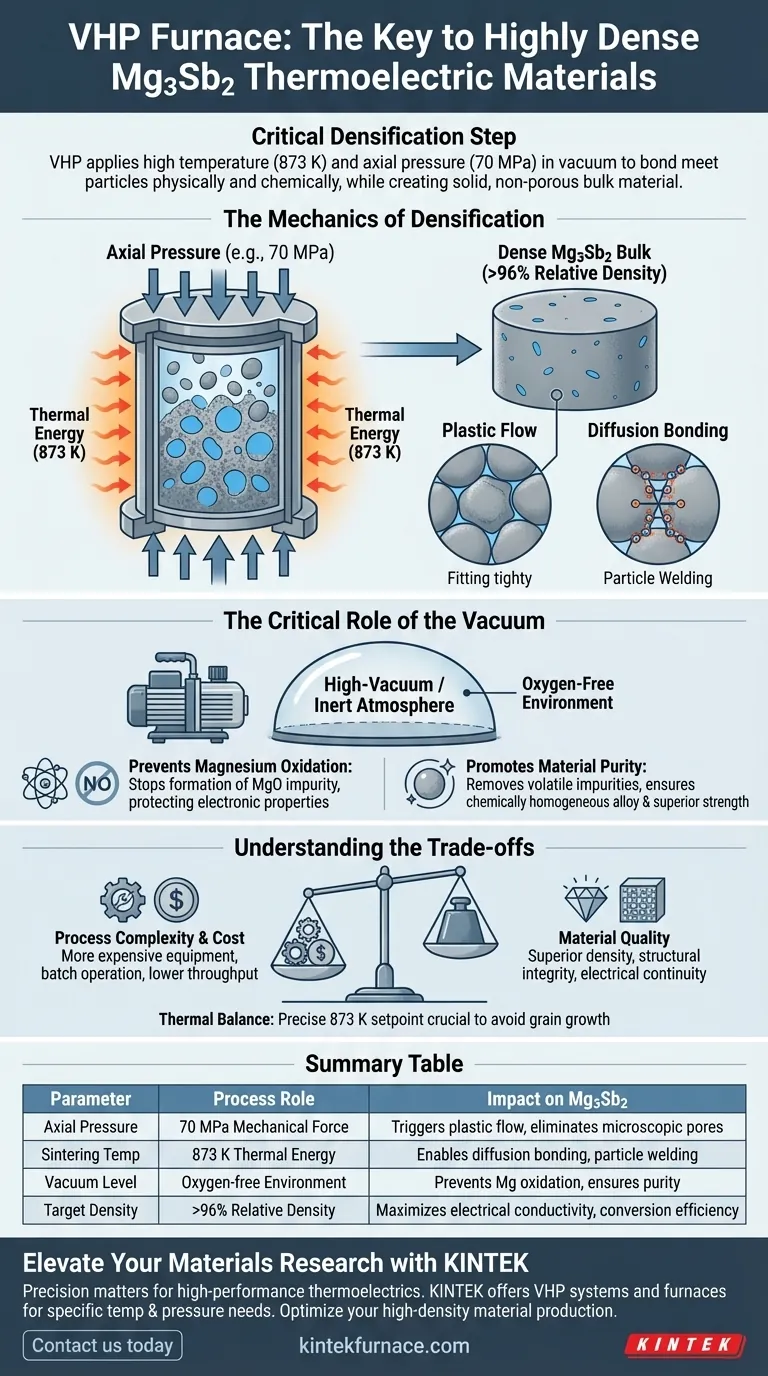

Vakuum-Heißpressen (VHP) ist der entscheidende Verdichtungsschritt für die Herstellung von Hochleistungs-Mg3Sb2-Thermoelektrikmaterialien. Durch gleichzeitiges Aussetzen des Pulvers gegenüber hohen Temperaturen (typischerweise um 873 K) und erheblichem axialem Druck (um 70 MPa) in einem Vakuum zwingt der Ofen die Partikel zu physikalischer und chemischer Bindung. Dieser duale Prozess erzeugt ein festes, nicht poröses Bulk-Material, das mit Standardheizmethoden nicht erreicht werden kann.

Der Hauptvorteil von VHP liegt in der Auslösung von plastischer Verformung und Diffusionsbindung auf Partikelebene. Dieser Mechanismus eliminiert mikroskopische Poren, um eine relative Dichte von über 96 % zu erreichen, und stellt sicher, dass das Material die strukturelle Integrität und elektrische Kontinuität aufweist, die für eine effiziente thermoelektrische Energieumwandlung erforderlich sind.

Die Mechanik der Verdichtung

Gleichzeitige thermische und mechanische Kraft

Standard-Sintern beruht ausschließlich auf Wärme zur Partikelbindung, was oft Lücken (Poren) im Material hinterlässt.

VHP überwindet dies durch Anwendung von axialem Druck (z. B. 70 MPa), während das Material auf 873 K erhitzt wird. Diese Kombination liefert die notwendige Aktivierungsenergie, um die festen Partikel zu verformen und sie zu zwingen, Hohlräume zu füllen, die Wärme allein nicht schließen kann.

Plastische Verformung und Diffusionsbindung

Unter dieser intensiven Hitze und diesem Druck erfährt das Mg3Sb2-Pulver eine plastische Verformung.

Die Partikel erweichen und verformen sich physikalisch, um eng zusammenzupassen. Gleichzeitig findet eine Diffusionsbindung statt, bei der Atome über die Grenzen berührender Partikel wandern und sie zu einer kohärenten festen Masse verschweißen.

Erreichen einer nahezu theoretischen Dichte

Das ultimative Ziel dieses Prozesses ist die Maximierung der Dichte.

VHP ermöglicht es der Probe, eine relative Dichte von über 96 % (nahezu theoretische Werte) zu erreichen. Hohe Dichte ist für Thermoelektrika nicht verhandelbar, da Poren als Barrieren für den Elektronenfluss wirken und die elektrische Leitfähigkeit und die Gesamteffizienz drastisch reduzieren.

Die entscheidende Rolle des Vakuums

Verhinderung der Magnesiumoxidation

Magnesium (Mg) ist hochreaktiv und neigt bei hohen Temperaturen schnell zur Oxidation, wenn es Luft ausgesetzt ist.

Der VHP-Ofen arbeitet in einem Hochvakuum oder einer inerten Atmosphäre. Diese sauerstofffreie Umgebung ist unerlässlich, um die Bildung von Magnesiumoxid (MgO), einer Verunreinigung, die die elektronischen Eigenschaften des Endmaterials beeinträchtigen würde, zu verhindern.

Förderung der Materialreinheit

Über die Verhinderung der Oxidation hinaus hilft die Vakuumumgebung bei der Reinigung der Partikeloberflächen.

Sie erleichtert die Entfernung flüchtiger Verunreinigungen und stellt sicher, dass die Reaktion zwischen Magnesium und Antimon (Sb) ohne Einwirkung von atmosphärischen Gasen abläuft. Dies führt zu einer chemisch homogenen Legierung mit überlegener mechanischer Festigkeit.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialqualität

Während VHP im Vergleich zum drucklosen Sintern eine überlegene Dichte erzeugt, bringt es Komplexität mit sich.

Die Ausrüstung ist teurer und der Prozess ist im Allgemeinen ein Batch-Betrieb, was den Durchsatz im Vergleich zu kontinuierlichen Gieß- oder einfachen Sinterverfahren begrenzt.

Thermische Balance

Es ist eine feine Balance erforderlich im Heizprofil.

Während hohe Temperaturen die Verdichtung fördern, können übermäßige Hitze oder lange Verarbeitungszeiten zu unerwünschtem Kornwachstum führen. Sie müssen den Sollwert von 873 K präzise steuern, um die Dichte zu maximieren, ohne die mikrostrukturellen Vorteile des Materials zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Konfiguration Ihres VHP-Prozesses für Mg3Sb2 Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Maximierung des axialen Drucks (bis zu 70 MPa), um Porensreuung zu eliminieren und eine relative Dichte von >96 % zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsreinheit liegt: Stellen Sie sicher, dass Ihr System während des gesamten Heizzyklus eine Hochvakuumumgebung aufrechterhält, um das reaktive Magnesium vor Oxidation zu schützen.

Durch die Nutzung der kombinierten Kräfte von Hitze und Druck in einem kontrollierten Vakuum verwandeln Sie loses Pulver in eine robuste, hocheffiziente thermoelektrische Komponente.

Zusammenfassungstabelle:

| Parameter | Rolle des Prozesses | Auswirkung auf Mg3Sb2 |

|---|---|---|

| Axialer Druck | 70 MPa mechanische Kraft | Löst plastische Verformung aus, um mikroskopische Poren zu eliminieren |

| Sintertemperatur | 873 K thermische Energie | Ermöglicht Diffusionsbindung und Partikelverschweißung |

| Vakuumgrad | Sauerstofffreie Umgebung | Verhindert Magnesiumoxidation und gewährleistet Reinheit |

| Ziel-Dichte | >96 % relative Dichte | Maximiert elektrische Leitfähigkeit und Umwandlungseffizienz |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Synthese von Hochleistungs-Thermoelektrika wie Mg3Sb2. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-Heißpressen (VHP)-Systeme, Muffel-, Rohr-, Rotations- und CVD-Öfen, die auf die spezifischen Temperatur- und Druckanforderungen Ihres Labors zugeschnitten sind.

Unsere anpassbaren Hochtemperatur-Lösungen stellen sicher, dass Ihre Materialien durch präzise thermisch-mechanische Kontrolle eine nahezu theoretische Dichte und außergewöhnliche Reinheit erreichen. Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Produktion von hochdichten Funktionsmaterialien optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen Graphitformen bei der SPS von MgTiO3-CaTiO3? Schnelle Verdichtung und Präzision erreichen

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens bei der Herstellung von hochdichten RuTi-Legierungen? Maximale Dichte und Reinheit erreichen

- Welche Prozesse werden für das Vakuumpressen und Vorformen von Geweben und Fasermaterialien verwendet? Meisterhafte Gleichmäßige Konsolidierung für Verbundwerkstoffe

- Was ist Heißpressen (Hot Press Sintering) und wie wird es bei Metall- und Keramikpulvern eingesetzt? Erreichen Sie überlegene Dichte und Leistung

- Warum muss die Oberflächenschicht von Titanlegierungsproben durch Schleifen entfernt werden? Hohe Festigkeit nach Vakuum-Warmpressen sicherstellen

- Welche verschiedenen Druckbeaufschlagungsverfahren werden beim Vakuumheißpressen eingesetzt? Wählen Sie Uniaxial vs. HIP für Ihr Labor

- Was sind die Hauptvorteile von Vakuum-Warmpressöfen im Vergleich zu herkömmlichen Öfen? Erreichen Sie überlegene Reinheit und Kontrolle

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe