Grundsätzlich ist das Vakuumheißpressen ein Materialkonsolidierungsverfahren, das zur Herstellung hochdichter, reiner und leistungsstarker Komponenten eingesetzt wird. Es kombiniert intensive Hitze und mechanischen Druck in einer Vakuumkammer, um Pulver oder Vorkörper in feste Teile umzuwandeln. Seine Anwendungen konzentrieren sich auf die Herstellung fortschrittlicher Keramiken, hochschmelzender Metalle, Pulvermetallurgiekomponenten und spezieller Verbundwerkstoffe für anspruchsvolle Industrien.

Beim Vakuumheißpressen geht es nicht nur darum, ein Material zu erhitzen und zu verdichten; es geht darum, dies unter kontrolliertem Vakuum zu tun. Dies verhindert Oxidation und Kontamination und ermöglicht die Herstellung von Materialien mit überlegener Dichte und Mikrostrukturkontrolle, die mit herkömmlichen Sinterverfahren oft nicht erreicht werden können.

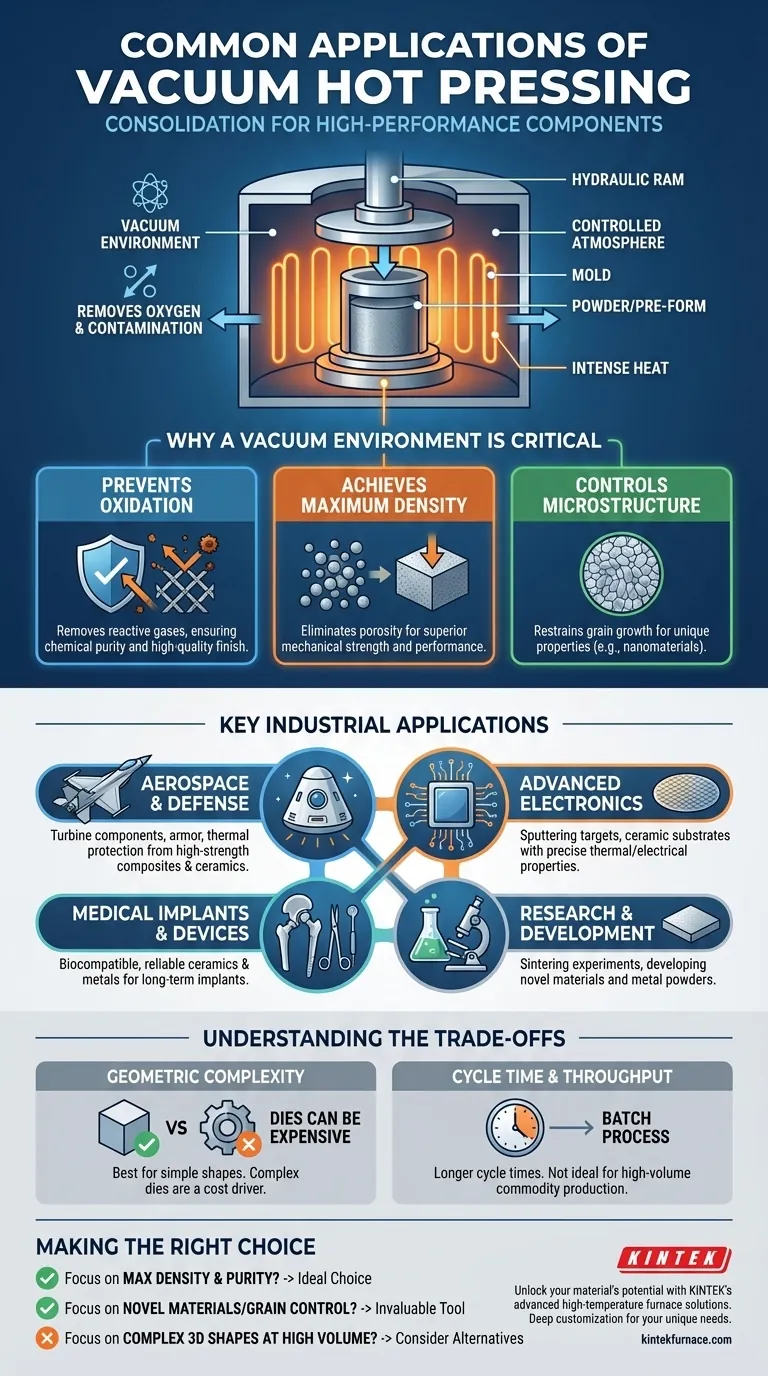

Warum eine Vakuumumgebung entscheidend ist

Das bestimmende Merkmal dieses Prozesses ist das Vakuum. Diese kontrollierte Atmosphäre ist direkt für die einzigartigen Eigenschaften der Endkomponenten verantwortlich.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, wie bestimmte Metalle und Funktionskeramiken, reagieren bei hohen Temperaturen sehr empfindlich auf Lufteinwirkung.

Die Vakuumumgebung entfernt Sauerstoff und andere reaktive Gase und verhindert so die Bildung unerwünschter Oxide. Dadurch wird sichergestellt, dass das Material seine beabsichtigte chemische Reinheit beibehält und ein hochwertiges Finish erzielt.

Erreichen maximaler Dichte

Die gleichzeitige Anwendung von hoher Temperatur und einachsigem Druck presst die Materialpartikel zusammen und eliminiert effektiv die Porosität.

Dies führt zu einem Endprodukt, das stark verdichtet und nahe seiner theoretisch maximalen Dichte ist. Diese Dichte ist entscheidend für eine überlegene mechanische Festigkeit und andere Leistungseigenschaften.

Kontrolle der Materialmikrostruktur

Die präzise Kontrolle über Temperatur und Druck ermöglicht die Steuerung der inneren Struktur des Materials.

Beispielsweise kann der Prozess das Wachstum von Kristallkörnern begrenzen. Dies ist besonders wertvoll für die Herstellung von Materialien im Nanometerbereich, bei denen die Beibehaltung einer feinen Korngröße für die Erzielung einzigartiger Eigenschaften unerlässlich ist.

Wichtige industrielle Anwendungen

Das Vakuumheißpressen wird gewählt, wenn Materialleistung und Reinheit nicht verhandelbar sind. Es ist ein bevorzugtes Verfahren in mehreren Hightech-Branchen.

Luft- und Raumfahrt und Verteidigung

Diese Industrie benötigt leichte Komponenten, die extremen Temperaturen und mechanischen Belastungen standhalten können.

Das Vakuumheißpressen wird zur Herstellung von Teilen aus hochfesten Verbundwerkstoffen, hochschmelzenden Metallen und fortschrittlichen Keramiken für Anwendungen wie Turbinenkomponenten, Panzerungen und Hitzeschutzsysteme eingesetzt.

Fortschrittliche Elektronik

Die Elektronikindustrie benötigt Komponenten mit sehr spezifischen thermischen und elektrischen Eigenschaften.

Das Verfahren wird zur Herstellung von Teilen wie Sputtertargets für die Halbleiterfertigung und Keramiksubstraten verwendet, die eine präzise Wärmeleitfähigkeit und elektrische Isolierung erfordern.

Medizinische Implantate und Geräte

Biokompatibilität und Zuverlässigkeit sind für jedes Material, das in den menschlichen Körper eingesetzt wird, von größter Bedeutung.

Das Vakuumheißpressen erzeugt hochreine und dichte Keramiken und Metalle für den Einsatz in chirurgischen Instrumenten und Langzeitimplantaten, bei denen die Materialintegrität und -inertheit für die Patientensicherheit entscheidend sind.

Forschung und Entwicklung

Die Vielseitigkeit des Prozesses macht ihn zu einem unverzichtbaren Werkzeug in der Materialwissenschaft.

Akademische und industrielle Labore verwenden Vakuumheißpressen für Sinterexperimente und die Entwicklung neuartiger Materialien, einschließlich Nichtmetallen, Kohlenstoffverbundwerkstoffen und Metallpulvern, unter streng kontrollierten Bedingungen.

Die Abwägungen verstehen

Obwohl das Vakuumheißpressen leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Geometrische Komplexität

Einfache Formen wie Platten, Blöcke und Zylinder sind unkompliziert und kostengünstig herzustellen.

Die Herstellung komplexerer Geometrien erfordert jedoch hochspezialisierte und teure Pressformen. Die Konstruktion und Fertigung dieser Formen kann eine erhebliche technische Herausforderung und Kostentreiber sein.

Zykluszeit und Durchsatz

Das Vakuumheißpressen ist ein Batch-Verfahren. Die Zeit, die benötigt wird, um das Vakuum abzupumpen, das Material zu erhitzen, es zu pressen und abzukühlen, führt zu längeren Zykluszeiten im Vergleich zu kontinuierlichen Prozessen.

Dies macht es weniger geeignet für die Massenproduktion von preisgünstigen Massengütern und besser geeignet für hochwertige Komponenten mit geringerem Volumen.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Materialdichte und Reinheit liegt: Das Vakuumheißpressen ist eine ideale Wahl, insbesondere für Materialien, die oxidationsempfindlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer 3D-Formen in großen Mengen liegt: Sie sollten Alternativen wie die additive Fertigung oder das Pulverspritzgießen in Betracht ziehen, da die Komplexität und die Kosten der Werkzeuge prohibitiv sein können.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien mit kontrollierter Korngröße liegt: Die präzise Kontrolle über Druck, Temperatur und Atmosphäre macht dieses Verfahren für die Forschung und die Herstellung von feinkörnigen oder nanostrukturierten Materialien unverzichtbar.

Letztendlich ist das Vakuumheißpressen die endgültige Wahl, wenn Materialleistung und Integrität nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Beteiligte Materialien |

|---|---|---|

| Luft- und Raumfahrt & Verteidigung | Turbinenkomponenten, Panzerung, Hitzeschutzsysteme | Hochfeste Verbundwerkstoffe, hochschmelzende Metalle, fortschrittliche Keramiken |

| Fortschrittliche Elektronik | Sputtertargets, Keramiksubstrate | Keramiken mit präzisen thermischen/elektrischen Eigenschaften |

| Medizinische Implantate & Geräte | Chirurgische Instrumente, Langzeitimplantate | Biokompatible Keramiken und Metalle |

| Forschung & Entwicklung | Neuartige Materialien, Sinterexperimente | Nichtmetalle, Kohlenstoffverbundwerkstoffe, Metallpulver |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Vakuumheißpresssysteme an, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Dichte, Reinheit und Leistung für Anwendungen in der Luft- und Raumfahrt, Elektronik, bei medizinischen Geräten und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung