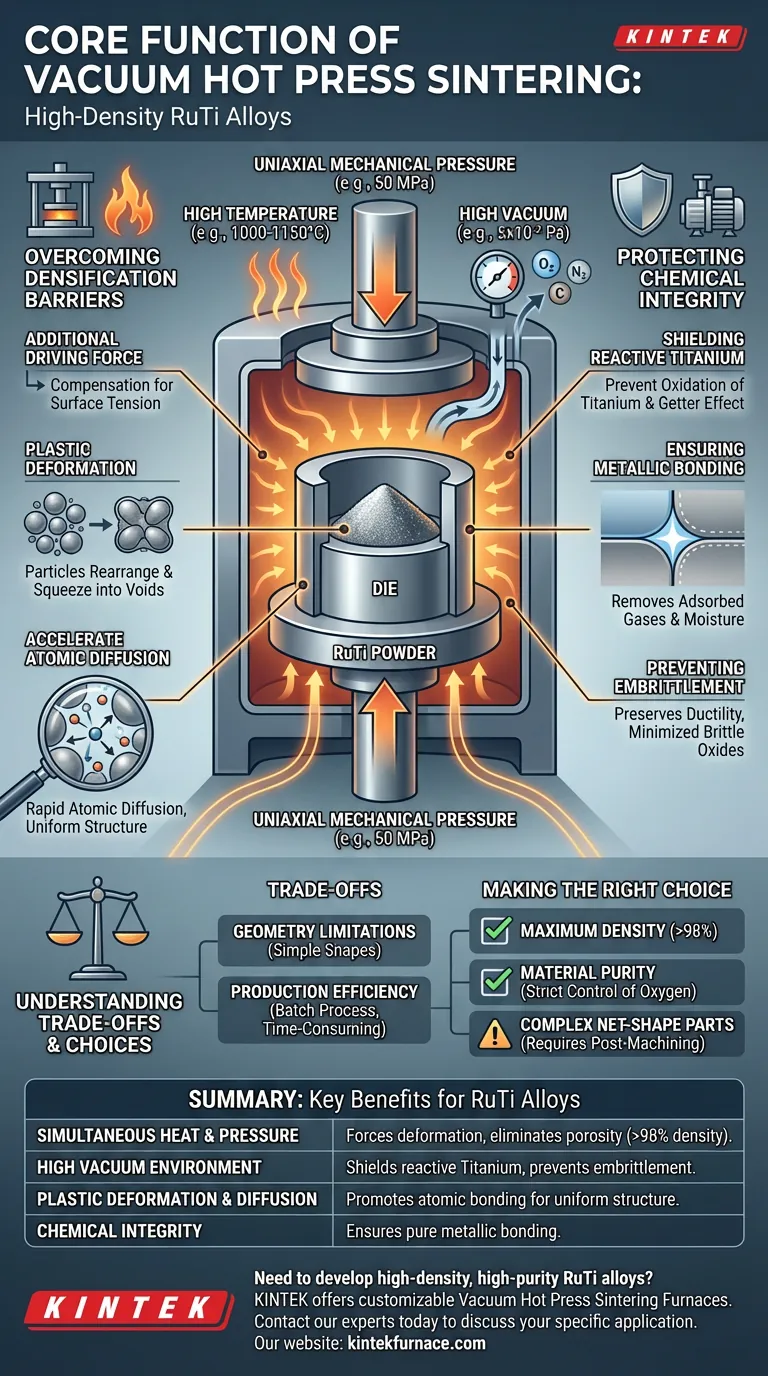

Die Kernfunktion eines Vakuum-Heißpress-Sinterofens ist die gleichzeitige Anwendung von hoher Temperatur, hohem Vakuum und uniaxialem mechanischem Druck. Speziell für RuTi (Ruthenium-Titan)-Legierungen fungiert dieses Gerät als erzwungenes Verdichtungssystem. Es überwindet den natürlichen Widerstand von feuerfesten Materialien gegen das Sintern, indem es Pulverpartikel physikalisch zusammendrückt und gleichzeitig das hochreaktive Titan chemisch vor Oxidation schützt.

Das Fazit: Konventionelles Erhitzen ist oft unzureichend, um feuerfeste RuTi-Legierungen aufgrund hoher Oberflächenspannung und Materialhärte zu verdichten. Vakuum-Heißpressen liefert die notwendige externe Antriebskraft (Druck), um nahezu theoretische Dichte zu erreichen, während die Vakuumumgebung die Bildung spröder Oxide verhindert, die die Duktilität der Legierung beeinträchtigen würden.

Überwindung der Barrieren für die Verdichtung

Bei feuerfesten Legierungen wie RuTi ist das Erreichen einer hohen Dichte ein Wettlauf gegen die physikalischen Eigenschaften des Materials selbst. Der Ofen dient als Werkzeug, um diese natürlichen Einschränkungen durch mechanische Kraft zu umgehen.

Bereitstellung zusätzlicher Antriebskraft

Beim konventionellen Sintern binden sich Partikel ausschließlich durch thermische Energie. Für RuTi reicht dies oft nicht aus, um die Oberflächenspannung zu überwinden.

Der Ofen übt erheblichen mechanischen Druck aus (z. B. 50 MPa). Dies wirkt als externe Antriebskraft, die die neutralisierte Oberflächenspannung effektiv kompensiert.

Förderung der plastischen Verformung

Die Kombination aus Hitze (z. B. 1000-1150 °C) und Druck zwingt die Metallpulverpartikel zu einer physikalischen Umlagerung.

Dies führt zu einer signifikanten plastischen Verformung an den Kontaktpunkten. Die Partikel werden in Hohlräume gepresst, wodurch Porosität effektiv beseitigt und ein fester, hochdichter Block entsteht.

Beschleunigung der Atomdiffusion

Druck presst das Material nicht nur zusammen; er aktiviert die Kinetik.

Durch die Vergrößerung der Kontaktfläche zwischen den Partikeln erleichtert der Ofen die schnelle Atomdiffusion. Dies gewährleistet eine starke metallurgische Bindung und fördert die Bildung einer gleichmäßigen, hochharten Legierungsstruktur.

Schutz der chemischen Integrität

Die Komponente "Vakuum" des Ofens ist ebenso entscheidend wie die Komponente "Press", insbesondere da Titan beteiligt ist.

Schutz von reaktivem Titan

Titan und seine Legierungen sind bei hohen Temperaturen extrem empfindlich gegenüber interstitiellen Elementen wie Sauerstoff, Stickstoff und Kohlenstoff.

Ohne Vakuum wirkt Titan als "Fänger" und absorbiert diese Gase. Dies führt zu Verunreinigungen und zur Bildung spröder Verbindungen, die die mechanischen Eigenschaften der Legierung verschlechtern.

Gewährleistung metallischer Bindung

Die Hochvakuumumgebung (z. B. 5x10⁻² Pa) reinigt das Material während des Prozesses aktiv.

Sie entfernt adsorbierte Gase und Feuchtigkeit von der Oberfläche der vorlegierten Pulver. Diese Reinigung der Grenzflächen stellt sicher, dass beim Kontakt der Partikel eine echte metallische Bindung entsteht und nicht durch eine Oxidschicht getrennt wird.

Verhinderung von Versprödung

Durch die Isolierung der Legierung von Verunreinigungs-Gasen bewahrt der Ofen die Duktilität der RuTi-Legierung.

Dies minimiert das Risiko, dass das Material während der Abkühlphase versprödet, und stellt sicher, dass das Endprodukt sowohl hohe Härte als auch die notwendige strukturelle Integrität behält.

Verständnis der Kompromisse

Obwohl das Vakuum-Heißpressen in Bezug auf Dichte und Reinheit überlegen ist, ist es nicht ohne operative Einschränkungen.

Geometrische Einschränkungen Der Prozess verwendet eine uniaxialen Presse (Druck von oben und unten). Dies beschränkt die Produktion auf einfache Formen wie Scheiben, Zylinder oder Blöcke. Komplexe Geometrien erfordern in der Regel eine nachträgliche Bearbeitung.

Produktionseffizienz Dies ist ein Batch-Prozess. Die Heiz-, Press- und Kühlzyklen können im Vergleich zu kontinuierlichen Sinterverfahren zeitaufwendig sein. Er ist für die Materialqualität optimiert, nicht für hohen Durchsatz.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob dieser Prozess für Ihre Fertigungsanforderungen geeignet ist, berücksichtigen Sie Ihre primären Leistungsmetriken.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Verlassen Sie sich auf Vakuum-Heißpressen, um eine relative Dichte von >98 % und mechanische Eigenschaften zu erzielen, die mit geschmiedeten Materialien vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie diese Methode, um den Sauerstoffgehalt streng zu kontrollieren und die Bildung spröder Verunreinigungsphasen in Titan-basierten Legierungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf komplexen Nettoformteilen liegt: Beachten Sie, dass diese Methode eine erhebliche Nachbearbeitung erfordert; alternative Methoden wie MIM (Metal Injection Molding) bieten möglicherweise eine bessere Formgebung, aber geringere Dichte.

Letztendlich ist für RuTi-Legierungen die Vakuum-Heißpresse die definitive Lösung, um loses Pulver ohne Kompromisse bei der chemischen Reinheit in eine Strukturkomponente umzuwandeln.

Zusammenfassungstabelle:

| Funktion | Wichtigster Vorteil für RuTi-Legierungen |

|---|---|

| Gleichzeitige Wärme & Druck | Erzwingt Partikelverformung und eliminiert Porosität für >98 % Dichte. |

| Hochvakuum-Umgebung | Schützt reaktives Titan vor Sauerstoff/Stickstoff und verhindert Versprödung. |

| Plastische Verformung & Diffusion | Fördert atomare Bindung für eine gleichmäßige, hochharte Struktur. |

| Chemische Integrität | Gewährleistet reine metallische Bindung durch Entfernung von Oberflächengasen und Feuchtigkeit. |

Müssen Sie hochdichte, hochreine RuTi-Legierungen oder andere fortschrittliche Materialien entwickeln?

Mit fachkundiger F&E und Fertigung bietet KINTEK eine Reihe von Vakuum-Heißpress-Sinteröfen an, die alle für Ihre einzigartigen materialwissenschaftlichen Herausforderungen anpassbar sind. Unsere Systeme sind darauf ausgelegt, die präzise Kombination aus Temperatur, Vakuum und Druck zu liefern, die für überlegene Ergebnisse erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Vakuum-Heißpress-Lösung für Ihre spezifische Anwendung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielen Hochleistungsheizplatten in Vakuum-Kontakttrockenöfen? Ermöglichen Sie eine schnelle thermische Diffusion

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?