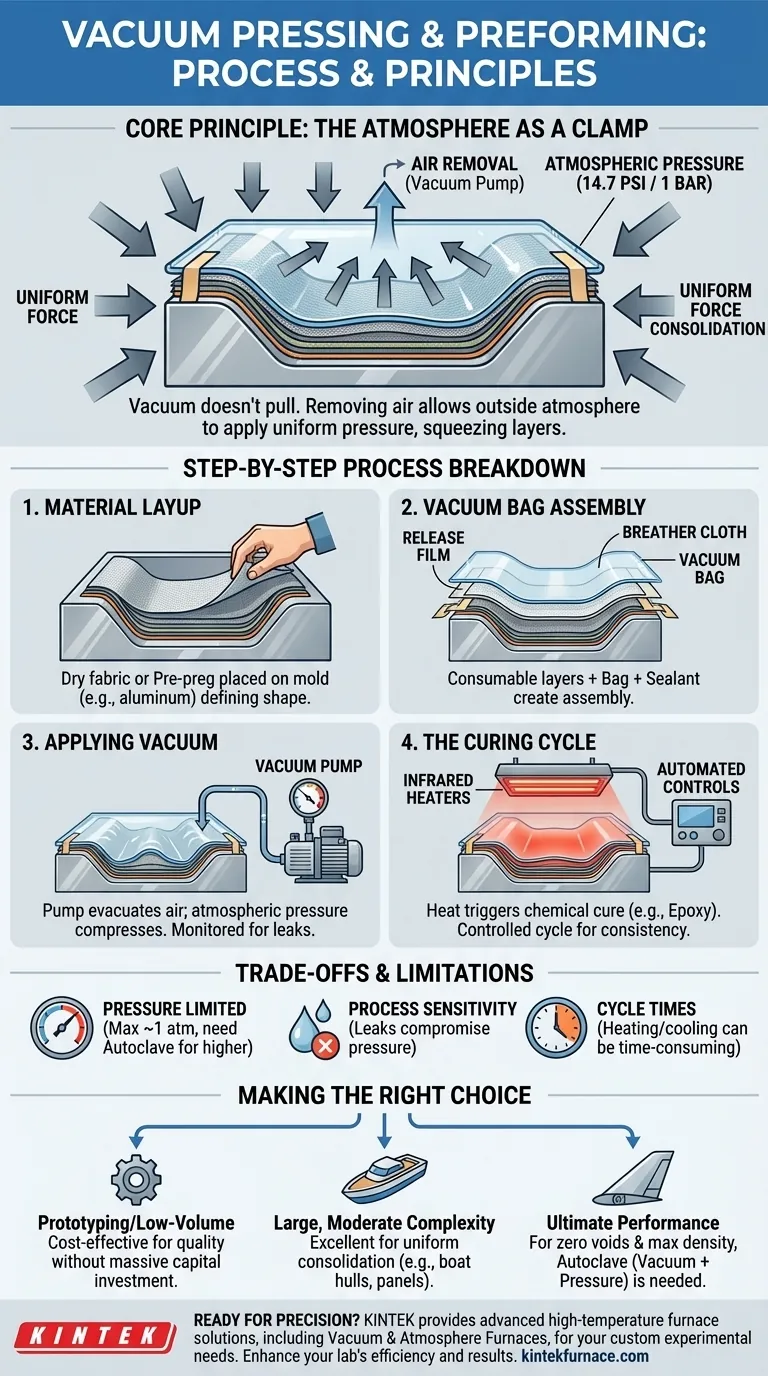

Im Kern sind Vakuumpressen und Vorformen Prozesse, die den atmosphärischen Druck als Klemme nutzen, um Schichten von Gewebe oder Fasern, oft harzimprägniert, zu formen und zu konsolidieren. Moderne Systeme erreichen dies durch eine Kombination aus einem Formwerkzeug (Form), einem Vakuumbeutel und einem präzise gesteuerten Heizsystem, wie z. B. Infrarotheizungen, alles verwaltet durch automatisierte Steuerungen für Konsistenz.

Die entscheidende Erkenntnis ist, dass "Vakuum" das Material nicht in Form zieht. Stattdessen ermöglicht das Entfernen der Luft innerhalb eines versiegelten Beutels, dass das immense Gewicht der Außenatmosphäre – etwa 14,7 Pfund pro Quadratzoll (ca. 1 bar) – einen gleichmäßigen, konstanten Druck auf das gesamte Bauteil ausübt, die Schichten zusammenpresst und sie gegen die Form drückt.

Das Kernprinzip: Die Atmosphäre als Klemme nutzen

Was Vakuum wirklich bewirkt

Der Begriff "Vakuumformen" kann irreführend sein. Der Prozess beinhaltet nicht, dass das Vakuum selbst eine Zugkraft auf das Material ausübt.

Stattdessen entfernt eine Pumpe die Luft aus einem versiegelten flexiblen Beutel, der das Material und seine Form bedeckt. Dies erzeugt eine Druckdifferenz zwischen der Innenseite des Beutels (nahezu kein Druck) und der äußeren Umgebung (standardmäßiger atmosphärischer Druck).

Die Kraft des atmosphärischen Drucks

Diese Druckdifferenz ermöglicht es der umgebenden Atmosphäre, gleichmäßig auf den Vakuumbeutel zu drücken. Diese konstante, gleichmäßige Kraft konsolidiert die Gewebeschichten, entfernt eingeschlossene Luft und überschüssiges Harz und stellt sicher, dass sich das Material perfekt den Konturen des Formwerkzeugs anpasst.

Eine Schritt-für-Schritt-Anleitung des Prozesses

Die praktische Anwendung des Vakuumpressens folgt einer präzisen Abfolge von Schritten, um ein hochwertiges, porenfreies Verbundteil zu gewährleisten.

Schritt 1: Materialaufbau (Layup)

Zuerst werden Schichten aus trockenem Gewebe oder vorimprägnierten Fasern (Pre-preg) sorgfältig auf die Oberfläche eines Formwerkzeugs oder einer Form gelegt. Die Form definiert die endgültige Gestalt des Teils und besteht oft aus Materialien wie Aluminium oder speziellen Werkzeugverbundwerkstoffen, die der Hitze des Aushärtungszyklus standhalten können.

Schritt 2: Die Vakuumbeutelmontage

Eine Reihe von Verbrauchsmaterialien wird über das aufgelegte Teil gelegt. Dazu gehören eine Trennfolie, um ein Anhaften zu verhindern, ein Entlüftungstuch, um einen klaren Weg für entweichende Luft zu schaffen, und schließlich der Vakuumbeutel selbst. Der Beutel wird mit speziellem Dichtband an den Rändern des Werkzeugs befestigt.

Schritt 3: Anlegen des Vakuums

Eine Vakuumpumpe wird über einen Anschluss an den versiegelten Beutel angeschlossen. Während die Pumpe die Luft absaugt, beginnt der atmosphärische Druck von außen, die Anordnung zu komprimieren. Überwachungssysteme verfolgen den Vakuumpegel, um eine ordnungsgemäße Abdichtung und ausreichenden Druck zu gewährleisten, bevor zum nächsten Schritt übergegangen wird.

Schritt 4: Der Aushärtungszyklus

Für duroplastische Materialien wie Epoxidharz ist Wärme erforderlich, um eine chemische Reaktion auszulösen, die das Teil verfestigt (aushärtet). Infrarotheizung ist eine gängige Methode bei ausgeklügelten Vakuumpressen, da sie schnelle, berührungslose und hochgradig kontrollierbare Energie liefert, um das Teil auf seine Zieltemperatur zu erwärmen.

Automatisierte Produktionsprozesse steuern diesen gesamten Zyklus, indem sie die Heizrate, die Dauer der Aushärtung und den Vakuumpegel kontrollieren, um ein wiederholbares und qualitativ hochwertiges Ergebnis zu gewährleisten.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist das Vakuumpressen nicht die Lösung für jede Verbundwerkstoffanwendung. Das Verständnis seiner Grenzen ist entscheidend für die richtige Fertigungsentscheidung.

Druckbegrenzungen

Der maximal erreichbare Druck ist auf eine Atmosphäre (~14,7 psi oder 1 bar) begrenzt. Für hochleistungsfähige Luft- und Raumfahrtkomponenten, die maximale Dichte und minimale Hohlräume erfordern, sind Hochdrucksysteme wie ein Autoklav notwendig.

Prozessempfindlichkeit

Der Erfolg des Prozesses hängt stark von der Qualität der Vakuumbeutelabdichtung ab. Selbst ein mikroskopisch kleines Leck kann den Druck beeinträchtigen und das Teil ruinieren, was erfahrene Techniker und sorgfältige Vorbereitung erfordert.

Zykluszeiten

Obwohl schneller als einige rudimentäre Methoden, können die für die Aushärtung erforderlichen Heiz- und Kühlzyklen immer noch zeitaufwendig sein, was in der Großserienproduktion im Vergleich zu Prozessen wie dem Formpressen einen Engpass darstellen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Prozesses hängt vollständig von den Zielen Ihres Projekts in Bezug auf Leistung, Volumen und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Kleinserienproduktion liegt: Vakuumpressen ist eine ausgezeichnete, kostengünstige Wahl zur Herstellung hochwertiger Teile ohne die massiven Kapitalinvestitionen eines Autoklaven.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, strukturell solider Teile mit mäßiger Komplexität liegt: Dieser Prozess eignet sich hervorragend zur Herstellung von Dingen wie Bootsrümpfen, Karosserieteilen für Automobile und architektonischen Elementen, bei denen eine gleichmäßige Konsolidierung entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung ohne Hohlräume liegt (z. B. kritische Luft- und Raumfahrtstrukturen): Sie müssen wahrscheinlich einen Autoklaven verwenden, der Vakuum mit erhöhtem externem Druck kombiniert, um eine überlegene Materialkonsolidierung zu erreichen.

Letztendlich ist das Vakuumpressen eine vielseitige und zugängliche Technologie, die die Lücke zwischen grundlegender Handlaminierung und High-End-Autoklav-Härtung schließt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponenten | Zweck |

|---|---|---|

| Materialaufbau (Layup) | Gewebe, Pre-preg, Form | Definiert Teilform und Schichtplatzierung |

| Vakuumbeutelmontage | Beutel, Trennfolie, Entlüftungstuch | Abdichten und Luftentweichen ermöglichen |

| Vakuum anlegen | Vakuumpumpe, Überwachungssysteme | Druckdifferenz für Konsolidierung erzeugen |

| Aushärtungszyklus | Infrarotheizungen, Automatisierte Steuerungen | Heizen und Aushärten von duroplastischen Materialien |

Bereit, Ihre Verbundwerkstofffertigung mit Präzision zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Prozesse wie das Vakuumpressen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit