Im Kern bieten Vakuum-Warmpressöfen transformative Vorteile gegenüber herkömmlichen Öfen, indem sie eine ultrareine, kontrollierte Umgebung schaffen. Dies ermöglicht überlegene Materialeigenschaften, unübertroffene Prozesswiederholbarkeit und ein sichereres Betriebsprofil, was in einer Standardatmosphäre einfach nicht erreichbar ist. Die Hauptvorteile konzentrieren sich auf die Vermeidung von Kontamination und die präzise Steuerung von Temperatur und Druck.

Die Entscheidung für eine Vakuum-Warmpresse ist keine Entscheidung für einen schnelleren Ofen, sondern für ein grundlegend anderes Verarbeitungswerkzeug. Sie priorisiert die Herstellung von Materialien mit der höchstmöglichen Reinheit, Dichte und spezifischen metallurgischen Eigenschaften, bei denen herkömmliche Methoden versagen würden.

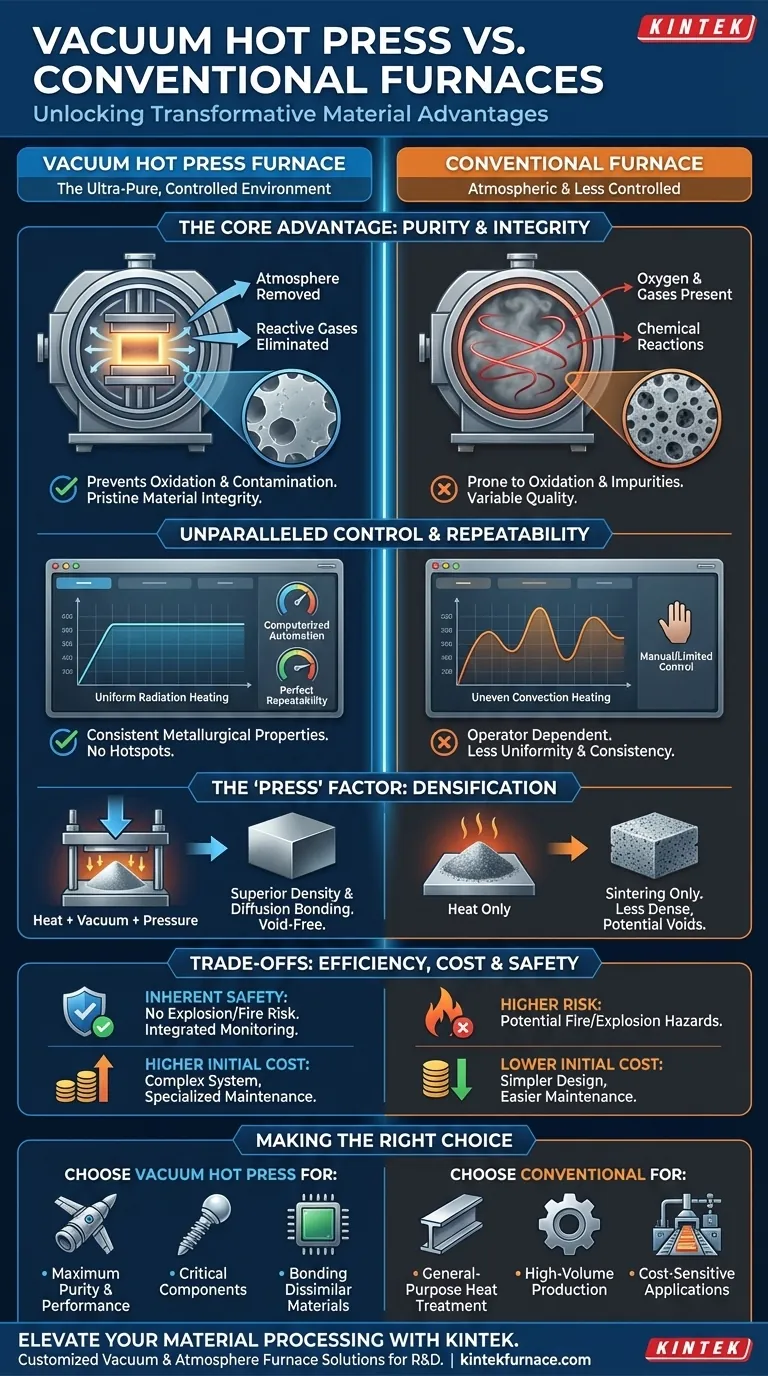

Der Kernvorteil: Eine ultrareine Verarbeitungsumgebung

Das definierende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre – und die darin enthaltenen Verunreinigungen – aus der Gleichung zu entfernen. Dies hat tiefgreifende Auswirkungen auf das Endprodukt.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen wird das Material in Anwesenheit von Sauerstoff und anderen atmosphärischen Gasen erhitzt. Dies führt unweigerlich zu Oxidation und anderen chemischen Reaktionen auf der Materialoberfläche, wodurch Verunreinigungen eingebracht werden.

Ein Vakuumofen arbeitet, indem die Luft abgepumpt wird, um eine Unterdruckumgebung zu erzeugen. Durch die Entfernung reaktiver Gase verhindert er wirksam Kontaminationen und stellt sicher, dass die chemische Zusammensetzung des Materials makellos bleibt.

Erreichen einer kompromisslosen Materialintegrität

Diese verunreinigungsfreie Umgebung ist entscheidend für die Verarbeitung von Hochleistungs- und reaktiven Materialien wie Superlegierungen, fortschrittlicher Keramik und Titan.

Das Ergebnis ist ein Endprodukt mit überlegenen Materialeigenschaften und einer sauberen Oberflächengüte. Dies ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der fortschrittlichen Elektronik, wo selbst geringfügige Verunreinigungen zum Ausfall von Bauteilen führen können.

Beispiellose Kontrolle über Prozessvariablen

Über die Reinheit hinaus bieten Vakuum-Warmpressen ein Maß an Prozesskontrolle, das herkömmliche Öfen nicht bieten können. Diese Präzision ist der Schlüssel zu Konsistenz und fortschrittlichem Materialdesign.

Präzise Temperaturhomogenität

Vakuumöfen heizen hauptsächlich durch Strahlung, was eine hochgradig homogene Erwärmung des gesamten Werkstücks ermöglicht. Dies eliminiert die Hotspots und Kaltstellen, die bei herkömmlichen Konvektionsöfen üblich sind.

Diese Homogenität stellt sicher, dass das gesamte Teil genau dem gleichen thermischen Zyklus ausgesetzt wird, was zu konsistenten metallurgischen Eigenschaften, reduzierten inneren Spannungen und weniger Verzug führt.

Computergesteuerte Steuerung für perfekte Wiederholbarkeit

Moderne Vakuum-Warmpressen sind hochautomatisierte Systeme. Temperatur, Druck und Vakuumwerte werden von einem Computer gemäß einem vorprogrammierten Rezept verwaltet.

Diese Automatisierung stellt sicher, dass jeder Prozess identisch ist, was zu einer außergewöhnlichen Wiederholbarkeit von einer Charge zur nächsten führt. Sie beseitigt Schätzungen des Bedieners und garantiert eine gleichbleibende Qualitätskontrolle.

Das „Press“ in Warmpresse: Verdichtung unter Vakuum

Die Funktion „Warmpresse“ fügt eine weitere Kontrollschicht hinzu. Während das Material bei einer präzisen Temperatur im Vakuum gehalten wird, übt eine mechanische Presse eine Kraft aus.

Diese gleichzeitige Anwendung von Hitze, Vakuum und Druck wird zur Verdichtung, Diffusionsverbindung und zum Sintern von Pulvern zu einer festen, porenfreien Masse verwendet, was in einem Standardofen unmöglich ist.

Verständnis der Abwägungen: Effizienz und Kosten

Obwohl die Vorteile erheblich sind, sind Vakuum-Warmpressen keine universelle Lösung. Das Verständnis ihres Betriebsprofils ist der Schlüssel zu einer fundierten Entscheidung.

Der Mythos von „Schneller vs. Langsamer“

Die Effizienz eines Vakuumofens ist nuanciert. Der Vorgang des Evakuierens und in manchen Fällen das Zurückführen mit Inertgas kann die gesamte Zykluszeit länger machen als bei einem einfachen herkömmlichen Ofen.

Allerdings kann die Heizphase energieeffizienter sein, da keine Energie dafür verschwendet wird, große Luftmengen zu erhitzen. Darüber hinaus ermöglichen moderne Konstruktionen mit fortschrittlichen wassergekühlten Gehäusen eine schnelle und kontrollierte Abkühlung, was ein entscheidender Teil des Wärmebehandlungsprozesses selbst sein kann.

Höhere Anfangsinvestition

Vakuum-Warmpressöfen sind komplexe Maschinen, die Vakuumpumpen, präzise Steuerungen und robuste Kammerkonstruktionen umfassen. Dies führt zu deutlich höheren anfänglichen Kapitalkosten im Vergleich zu den meisten herkömmlichen Öfen.

Wartung und betriebliche Komplexität

Die Komplexität des Systems, insbesondere der Vakuumpumpen und Dichtungen, erfordert spezialisierteres Wissen für den Betrieb und die Wartung. Dies kann zu höheren langfristigen Betriebskosten und dem Bedarf an besser geschultem Personal führen.

Inhärente Sicherheit durch Design

Die Vakuumtechnologie verändert das Sicherheitsprofil der Hochtemperaturverarbeitung grundlegend und eliminiert gängige industrielle Risiken.

Beseitigung von Explosions- und Brandrisiken

Da sie bei Unterdruck arbeiten, besteht bei Vakuumöfen praktisch kein Explosionsrisiko durch Überdruck.

Die sauerstoffarme Umgebung eliminiert auch die für die Verbrennung notwendigen Bedingungen und verringert das Brandrisiko, das in Standardöfen bestehen kann, insbesondere bei der Verarbeitung von Materialien mit Öl oder anderen Beschichtungen.

Integrierte Sicherheitsüberwachung

Diese Öfen sind typischerweise mit einer Reihe von automatisierten Sicherheitsverriegelungen ausgestattet. Alarme bei Übertemperatur, Kühlwasserausfall oder Überstrom bieten eine integrierte Schutzschicht für die Ausrüstung und das Personal.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen einer Vakuum-Warmpresse und einem herkömmlichen Ofen hängt vollständig von Ihren Materialanforderungen, Qualitätsstandards und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt (z. B. Luft- und Raumfahrtlegierungen, medizinische Implantate, fortschrittliche Keramiken): Die Kontaminationskontrolle und die Eigenschaftsverbesserung einer Vakuum-Warmpresse sind nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, allgemeinen Wärmebehandlung liegt (z. B. einfaches Stahlglühen oder Vergüten): Die Kosten- und Durchsatzvorteile eines herkömmlichen Ofens machen ihn zur praktikableren Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbund unterschiedlicher Materialien oder der Herstellung vollständig dichter Pulvermetallteile liegt: Die einzigartige Kombination aus Hitze, Vakuum und Druck in einer Vakuum-Warmpresse ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Die präzise, automatisierte Steuerung eines Vakuumofens liefert eine Konsistenz, die manuell schwer zu erreichen ist.

Letztendlich ist die Investition in eine Vakuum-Warmpresse eine Entscheidung, die absolute Kontrolle über die endgültige Form und Funktion des Materials priorisiert.

Zusammenfassungstabelle:

| Vorteil | Vakuum-Warmpress-Ofen | Herkömmlicher Ofen |

|---|---|---|

| Reinheit | Verhindert Oxidation und Kontamination | Anfällig für Oxidation und Verunreinigungen |

| Kontrolle | Homogene Erwärmung, präzise Temperatur/Druck | Weniger homogen, begrenzte Kontrolle |

| Materialeigenschaften | Überlegene Dichte und Integrität | Variable Qualität |

| Wiederholbarkeit | Hoch durch Automatisierung | Geringer, abhängig vom Bediener |

| Sicherheit | Geringes Explosions-/Brandrisiko | Höheres Risiko unter bestimmten Bedingungen |

| Kosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

Sind Sie bereit, Ihre Materialbearbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Vakuum- und Atmosphärenöfen, die auf die einzigartigen Bedürfnisse von Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik zugeschnitten sind. Durch die Nutzung unserer herausragenden F&E und unserer internen Fertigung bieten wir eine tiefe Anpassung, um sicherzustellen, dass Ihre Experimente Ergebnisse ohne Kompromisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Warmpressöfen die Fähigkeiten Ihres Labors verändern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen