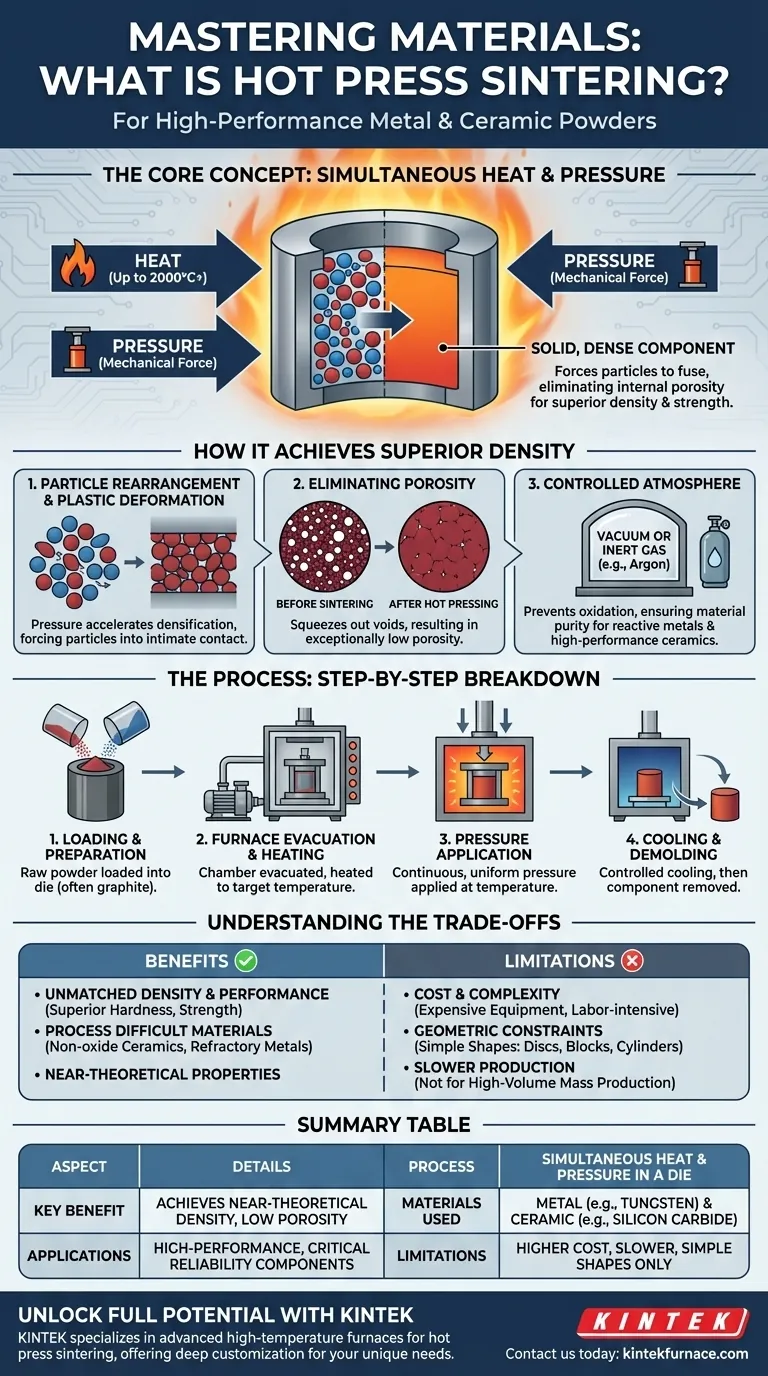

Im Wesentlichen ist das Heißpressen (Hot Press Sintering) ein fortschrittliches Herstellungsverfahren, bei dem gleichzeitig hohe Temperaturen und mechanischer Druck auf Metall- oder Keramikpulver in einer Form ausgeübt werden. Diese Kombination zwingt die Pulverpartikel dazu, miteinander zu verschmelzen, wodurch eine feste Komponente entsteht, die wesentlich dichter und fester ist, als es durch Hitze allein erreicht werden könnte. Es ist die Methode der Wahl für die Herstellung von Hochleistungswerkstoffen, bei denen die Beseitigung der inneren Porosität von entscheidender Bedeutung ist.

Der grundlegende Vorteil des Heißpressens besteht darin, dass es eine nahezu theoretische Materialdichte erreicht. Durch die Anwendung von äußerem Druck während des Erhitzens überwindet der Prozess die kinetischen Barrieren, die das konventionelle Sintern begrenzen, was zu überlegenen mechanischen Eigenschaften und Leistungen führt.

Wie das Heißpressen eine überlegene Dichte erreicht

Der wahre Wert dieses Prozesses liegt darin, wie er Materialien auf mikroskopischer Ebene manipuliert. Er erhitzt das Pulver nicht nur; er komprimiert es aktiv, um ein besseres Endteil aufzubauen.

Die Rolle des gleichzeitigen Drucks

Beim konventionellen Sintern liefert die Hitze allein die Energie, damit Atome über Partikelgrenzen diffundieren und die Lücken zwischen ihnen langsam schließen.

Das Heißpressen fügt dieser Gleichung eine starke mechanische Kraft hinzu. Dieser Druck beschleunigt die Verdichtung, indem er die Partikelumlagerung fördert und eine plastische Verformung induziert, wodurch Partikel physisch in engen Kontakt gezwungen werden.

Beseitigung der Porosität

Porosität, d. h. das Vorhandensein winziger Hohlräume, ist die Hauptursache für das Versagen vieler Keramik- und Metallkomponenten.

Der beim Heißpressen aufgebrachte Außendruck presst diese Hohlräume effektiv aus der Struktur des Materials heraus. Dies führt zu einem Endteil mit außergewöhnlich geringer Porosität und somit viel höherer Festigkeit und Zuverlässigkeit.

Die Funktion einer kontrollierten Atmosphäre

Der Prozess wird typischerweise unter Vakuum oder in einem Inertgas (wie Argon) durchgeführt.

Diese kontrollierte Atmosphäre ist entscheidend, um Oxidation und andere chemische Reaktionen bei hohen Temperaturen zu verhindern. Dies gewährleistet die Reinheit des Materials, was besonders wichtig für reaktive Metalle oder Hochleistungskeramiken ist.

Der Heißpress-Sinterprozess: Eine schrittweise Aufschlüsselung

Obwohl das Konzept einfach ist, ist die Durchführung ein präziser, mehrstufiger Vorgang, der spezielle Ausrüstung erfordert.

Stufe 1: Beschickung und Vorbereitung

Das rohe Metall- oder Keramikpulver wird in eine Form (Matrize) gefüllt, die am häufigsten aus Graphit besteht, da dieser eine hohe Festigkeit und thermische Schockbeständigkeit bei hohen Temperaturen aufweist. Diese Form definiert die Grundform der Endkomponente.

Stufe 2: Evakuierung und Erhitzung des Ofens

Die Formbaugruppe wird in einen Vakuum-Heißpressofen eingebracht. Die Kammer wird evakuiert, um die Luft zu entfernen, und das System wird mit einer kontrollierten Rate auf die Ziel-Sintertemperatur erhitzt, die unterhalb des Schmelzpunktes des Materials liegt.

Stufe 3: Druckaufbringung

Sobald das Material die geeignete Temperatur erreicht hat, übt ein hydraulischer oder mechanischer Stößel über einen Stempel einen kontinuierlichen, gleichmäßigen Druck auf das Pulver aus. Die Kombination aus Hitze und Druck wird für eine bestimmte Dauer aufrechterhalten, um eine vollständige Verdichtung zu ermöglichen.

Stufe 4: Abkühlung und Entformung

Nach der Haltezeit wird der Druck abgelassen, und der Ofen wird kontrolliert abgekühlt, um thermische Schocks zu vermeiden, die das Teil reißen könnten. Sobald eine sichere Temperatur erreicht ist, wird die dichte, feste Komponente aus der Form entnommen.

Die Abwägungen verstehen

Das Heißpressen ist ein leistungsfähiges Werkzeug, aber es ist nicht die universelle Lösung für alle Anwendungen. Das Verständnis seiner Vor- und Nachteile ist der Schlüssel zu seiner effektiven Nutzung.

Vorteil: Unübertroffene Dichte und Leistung

Der Hauptgrund für die Wahl des Heißpressens ist das Erreichen von Materialeigenschaften, die ihren theoretischen Höchstwerten nahekommen. Die resultierende Dichte führt zu überlegener Härte, Festigkeit und Bruchzähigkeit.

Vorteil: Verarbeitung von schwer zu sinternden Materialien

Viele fortschrittliche Materialien, wie Nichtoxidkeramiken (z. B. Siliziumkarbid, Bornitrid) oder hochschmelzende Metalle (z. B. Wolfram), verdichten sich mit Hitze allein nicht gut. Das Heißpressen liefert die notwendige treibende Kraft, um sie zu konsolidieren.

Einschränkung: Kosten und Komplexität

Vakuum-Heißpresssysteme sind in der Anschaffung und im Betrieb teuer. Der Prozess ist außerdem typischerweise langsamer und arbeitsintensiver als volumenstarke Methoden wie konventionelles Pressen und Sintern, was ihn für kostengünstige Massenprodukte weniger geeignet macht.

Einschränkung: Geometrische Beschränkungen

Der Prozess eignet sich am besten für die Herstellung einfacher Formen wie Scheiben, Blöcke und Zylinder, da die Teilgeometrie durch die Form und die uniaxialen Richtung des aufgebrachten Drucks begrenzt ist. Komplexe dreidimensionale Formen sind direkt schwer oder unmöglich herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsprozesses hängt vollständig von den technischen und kommerziellen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Dichte liegt: Das Heißpressen ist die ideale Wahl für kritische Anwendungen, bei denen Festigkeit, Härte und Zuverlässigkeit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht sinterbaren oder hochreinen Materialien liegt: Dieses Verfahren liefert die notwendige Energie, um Materialien zu konsolidieren, die mit anderen Methoden nicht effektiv verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Herstellung einfacher Teile liegt: Ein konventioneller Press- und Sinterprozess oder das Pulverspritzgießen (Powder Injection Molding) bietet möglicherweise eine bessere Balance zwischen Kosten und Leistung.

Letztendlich ist das Heißpressen ein Präzisionswerkzeug zur Herstellung von Materialien, die an der absoluten Leistungsgrenze ihres Potenzials arbeiten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Gleichzeitige Anwendung von hoher Temperatur und mechanischem Druck in einer Form. |

| Hauptvorteil | Erreicht nahezu theoretische Dichte, überlegene Festigkeit und geringe Porosität. |

| Verwendete Materialien | Metallpulver (z. B. Wolfram) und Keramikpulver (z. B. Siliziumkarbid). |

| Anwendungen | Hochleistungskomponenten, bei denen maximale Zuverlässigkeit und Dichte entscheidend sind. |

| Einschränkungen | Höhere Kosten, langsamerer Prozess und geometrische Beschränkungen für einfache Formen. |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEK

Arbeiten Sie mit Metall- oder Keramikpulvern und benötigen Komponenten mit außergewöhnlicher Dichte und Festigkeit? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- & Atmosphärenöfen, die auf das Heißpressen zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer hausinternen Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und eine überlegene Leistung für Ihre Hochleistungsanwendungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung verbessern und beispiellose Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%