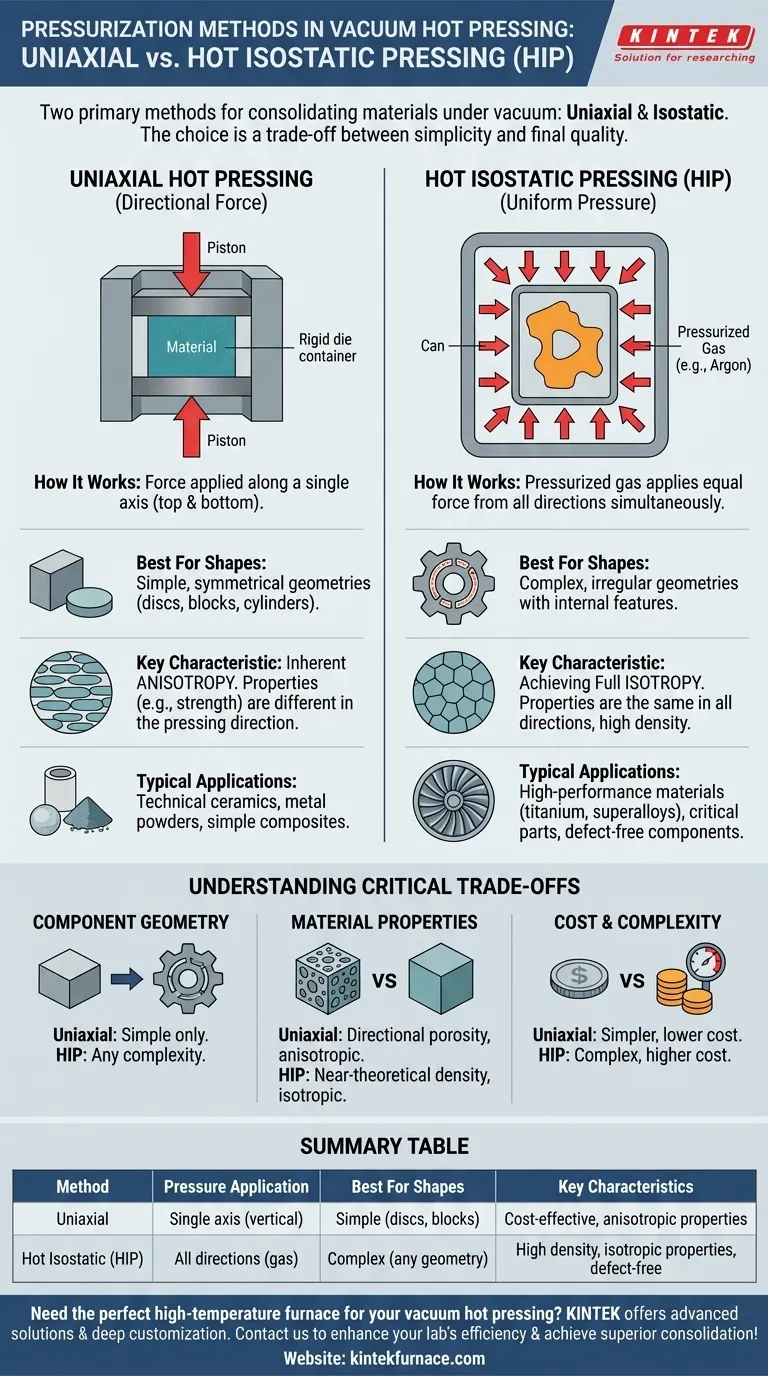

Beim Vakuumheißpressen gibt es zwei primäre Methoden zur Druckausübung auf Materialien zur Konsolidierung: uniaxial und isostatisch. Das uniaxialen Pressen wendet Kraft entlang einer einzigen Achse an, was ideal für die Herstellung einfacher Formen wie Scheiben oder Blöcke ist. Im Gegensatz dazu verwendet das heißisostatische Pressen (HIP) ein unter Druck stehendes Gas, um aus allen Richtungen gleiche Kraft auszuüben, was für die Verdichtung komplexer Formen und das Erreichen perfekt gleichmäßiger Materialeigenschaften unerlässlich ist.

Die grundlegende Wahl zwischen den Druckbeaufschlagungsverfahren ist ein Kompromiss zwischen Prozessvereinfachung und der Qualität des Endbauteils. Ihre Entscheidung hängt von der erforderlichen Geometrie des Teils und der Notwendigkeit gleichmäßiger, fehlerfreier Materialeigenschaften ab.

Die Grundlagen des uniaxialen Heißpressens

Das uniaxiale Heißpressen ist die einfachste Methode, gleichzeitig Druck und Wärme in einer Vakuumumgebung anzuwenden.

So funktioniert es: Das Konzept der gerichteten Kraft

Bei diesem Prozess wird ein Pulver oder ein vorgeformtes Teil in eine starre Form, typischerweise aus Graphit, eingelegt. Ein Stempel oder Kolben komprimiert das Material dann entlang einer einzigen vertikalen Achse, während das System erhitzt wird.

Der Druck ist direkt und gerichtet, wodurch das Material von oben und unten zusammengepresst wird. Diese Einfachheit macht es zu einer weit verbreiteten und kostengünstigen Technik.

Typische Anwendungen und Materialien

Diese Methode eignet sich am besten für die Herstellung einfacher, symmetrischer Geometrien wie Zylinder, Scheiben und rechteckige Blöcke.

Sie wird häufig zur Verdichtung einer breiten Palette von Materialien eingesetzt, darunter viele technische Keramiken (wie Siliziumkarbid), Metallpulver und Verbundwerkstoffe, bei denen die Endform nicht komplex ist.

Schlüsselmerkmal: inhärente Anisotropie

Da die Kraft nur entlang einer Achse ausgeübt wird, können sich die resultierenden Materialkörner vorzugsweise ausrichten. Dies kann zu Anisotropie führen, bei der die mechanischen und physikalischen Eigenschaften des Materials (wie Festigkeit oder Wärmeleitfähigkeit) in Pressrichtung anders sind als in den senkrechten Richtungen.

Die Prinzipien des heißisostatischen Pressens (HIP)

Das heißisostatische Pressen, oder HIP, ist eine fortschrittlichere Technik, die eine gleichmäßige Konsolidierung bietet und die richtungsgebundenen Einschränkungen des uniaxialen Pressens beseitigt.

So funktioniert es: Gleichmäßiger Druck von allen Seiten

In einem HIP-System wird die Komponente hermetisch in einem Metallbehälter oder einer „Büchse“ (can) versiegelt. Das verpackte Teil wird dann in einen Hochdruckbehälter eingebracht.

Der Behälter wird erhitzt und gleichzeitig mit einem Inertgas, typischerweise Argon, auf sehr hohen Druck beaufschlagt. Dieses Gas übt gleichzeitig einen gleichmäßigen, isostatischen Druck auf die Komponente aus allen Richtungen aus.

Typische Anwendungen und Materialien

HIP ist der Goldstandard für Anwendungen, die die höchstmögliche Dichte und perfekt gleichmäßige Eigenschaften erfordern. Es ist unerlässlich für die Herstellung von Teilen mit komplexen oder unregelmäßigen Geometrien, die in einer einfachen Form nicht hergestellt werden können.

Dieser Prozess ist entscheidend für Hochleistungsmaterialien wie Titanlegierungen, Superlegierungen für die Luft- und Raumfahrt sowie fortschrittliche Keramiken, die in medizinischen Implantaten oder Schneidwerkzeugen verwendet werden, bei denen innere Defekte nicht toleriert werden können.

Schlüsselmerkmal: Erreichen vollständiger Isotropie und Dichte

Der allseitige Druck ist außergewöhnlich wirksam beim Schließen innerer Hohlräume und Porositäten innerhalb eines Materials. Dies führt zu Komponenten, die nahezu 100 % ihrer theoretisch maximalen Dichte erreichen.

Darüber hinaus ist das Endteil vollständig isotrop, da der Druck gleichmäßig ist, was bedeutet, dass seine Eigenschaften in alle Richtungen gleich sind.

Verständnis der kritischen Kompromisse

Die Wahl der richtigen Methode erfordert eine Abwägung Ihrer technischen Anforderungen gegen die Prozessbeschränkungen.

Bauteilgeometrie und Komplexität

Das uniaxiale Pressen ist auf einfache Formen beschränkt, die aus einer starren Form ausgeworfen werden können. HIP kann Teile nahezu jeder Komplexität herstellen, einschließlich solcher mit inneren Kanälen oder konkaven Merkmalen, da sich der Druck perfekt an die Oberfläche der Komponente anpasst.

Endgültige Materialeigenschaften (Dichte und Gleichmäßigkeit)

Obwohl das uniaxiale Pressen dichte Teile liefert, kann es eine Restporosität in Richtung der Achse hinterlassen und wahrscheinlich zu anisotropen Eigenschaften führen. HIP ist überlegen, um die höchstmögliche Dichte zu erreichen und isotrope, gleichmäßige Eigenschaften in der gesamten Komponente zu garantieren.

Anlagenkosten und Prozesskomplexität

Uniaxiale Heißpressen sind im Allgemeinen einfacher, kleiner und kostengünstiger in der Anschaffung und im Betrieb. HIP-Systeme sind hochkomplex, erfordern eine spezielle Infrastruktur für den Umgang mit Hochdruckgas und einen intensiveren Prozess (z. B. das Ummanteln und Entmanteln des Teils), was sie erheblich teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte von den Endanforderunegn des Bauteils bestimmt werden, das Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung einfacher Formen liegt: Das uniaxiale Heißpressen ist die direkteste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei einer komplexen Geometrie liegt: Das heißisostatische Pressen (HIP) ist die notwendige und überlegene Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, alle internen Defekte bei einem kritischen, hochzuverlässigen Teil zu beseitigen: Sie müssen HIP verwenden, um eine vollständige Konsolidierung und Materialintegrität zu gewährleisten.

Letztendlich ist die richtige Druckbeaufschlagungsmethode diejenige, die die technischen Anforderungen Ihres Endprodukts erfüllt.

Zusammenfassungstabelle:

| Methode | Druckbeaufschlagung | Am besten geeignet für Formen | Schlüsselmerkmale |

|---|---|---|---|

| Uniaxial | Einzelne Achse (vertikal) | Einfach (Scheiben, Blöcke) | Kostengünstig, anisotrope Eigenschaften |

| Heißisostatisch (HIP) | Alle Richtungen (Gas) | Komplex (jede Geometrie) | Hohe Dichte, isotrope Eigenschaften, fehlerfrei |

Benötigen Sie den perfekten Hochtemperaturofen für Ihr Vakuumheißpressen? Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und eine überlegene Materialkonsolidierung zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit