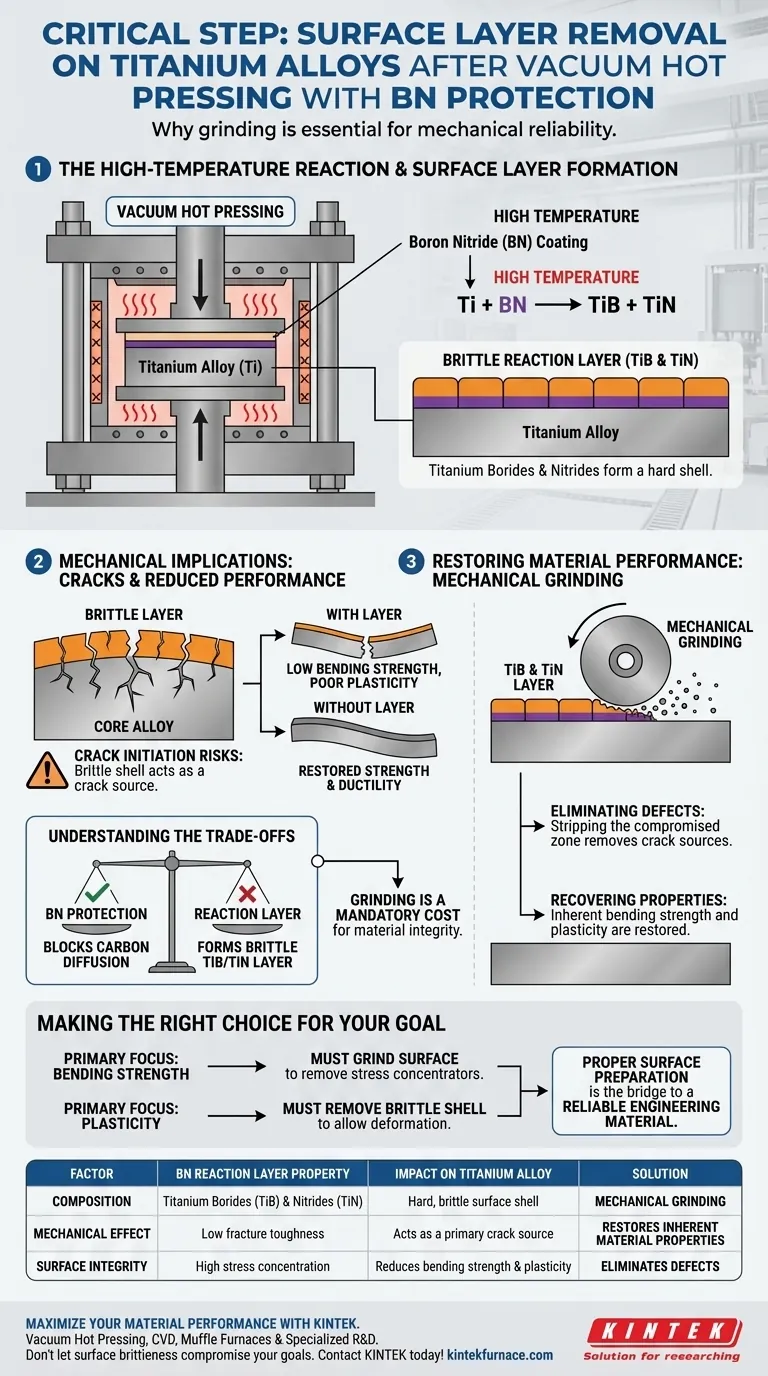

Die Entfernung der Oberflächenschicht ist ein entscheidender Schritt für die mechanische Zuverlässigkeit. Selbst mit Bornitrid (BN)-Schutz induziert die Hochtemperaturverarbeitung eine chemische Reaktion zwischen der Beschichtung und der Titanlegierung. Dies führt zu einer beeinträchtigten Oberfläche, die abgeschliffen werden muss, um ein vorzeitiges Versagen zu verhindern.

Während Bornitrid als Barriere gegen Kohlenstoff dient, reagiert es mit Titan und bildet eine harte, spröde Grenzfläche aus Titantriboriden und -nitriden. Die Entfernung dieser Schicht eliminiert Rissquellen und stellt direkt die Biegefestigkeit und Duktilität des Materials wieder her.

Die Chemie der Grenzfläche

Die Hochtemperaturreaktion

Während des Vakuum-Warmpressens ist die Schutzatmosphäre nicht vollständig inert. Titan reagiert mit der Bornitrid (BN)-Beschichtung, wenn es hohen Temperaturen ausgesetzt wird.

Zusammensetzung der Oberflächenschicht

Diese Reaktion erzeugt ein spezifisches chemisches Profil auf der Oberfläche der Probe. Die resultierende Schicht besteht aus Titantriboriden (TiB) und Titannitriden (TiN).

Mechanische Auswirkungen

Härte und Sprödigkeit

Die Reaktionsschicht weist physikalische Eigenschaften auf, die sich stark von der Kernlegierung unterscheiden. Die TiB- und TiN-Verbindungen bilden eine harte und spröde Hülle um die Probe.

Risiken der Rissinitiierung

Da diese Oberflächenschicht spröde ist, kann sie Spannungen nicht so gut aufnehmen wie das Basismetall. Sie wirkt als potenzielle Rissquelle und schafft Schwachstellen, an denen Brüche unter Last leicht beginnen können.

Wiederherstellung der Materialleistung

Beseitigung von Defekten

Mithilfe von Schleifgeräten kann diese beeinträchtigte Zone gründlich entfernt werden. Durch das Abtragen der TiB- und TiN-Schicht eliminieren Sie effektiv die Quellen von Oberflächenrissen.

Wiederherstellung mechanischer Eigenschaften

Sobald die spröde Schicht entfernt ist, werden die inhärenten Eigenschaften der Titanlegierung wiederhergestellt. Dieser Prozess stellt die Biegefestigkeit und die Fähigkeit zur plastischen Verformung des Materials erheblich wieder her.

Verständnis der Kompromisse

Schutz vs. Reaktion

Der Hauptzweck der BN-Beschichtung ist die Blockierung der Kohlenstoffdiffusion, was sie effektiv tut. Der Kompromiss ist jedoch die Bildung der spröden TiB/TiN-Reaktionsschicht.

Die Kosten der Integrität

Sie können das Material nicht einfach beschichten und als fertig betrachten. Sie müssen den zusätzlichen Bearbeitungsschritt des Schleifens als obligatorische "Kosten" akzeptieren, um sicherzustellen, dass das Material wie vorgesehen ohne oberflächeninduzierte Sprödigkeit funktioniert.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Titanlegierung nach dem Vakuum-Warmpressen korrekt funktioniert, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Biegefestigkeit liegt: Sie müssen die Oberfläche schleifen, um Spannungskonzentratoren zu entfernen, die zu frühzeitigen Brüchen führen.

- Wenn Ihr Hauptaugenmerk auf der Plastizität liegt: Sie müssen die spröde TiB/TiN-Hülle entfernen, damit sich das Material ohne Rissbildung verformen kann.

Eine ordnungsgemäße Oberflächenvorbereitung ist die Brücke zwischen einer rohen bearbeiteten Probe und einem zuverlässigen technischen Material.

Zusammenfassungstabelle:

| Faktor | Eigenschaft der BN-Reaktionsschicht | Auswirkung auf Titanlegierung |

|---|---|---|

| Zusammensetzung | Titantriboride (TiB) & Nitride (TiN) | Harte, spröde Oberflächenschale |

| Mechanische Wirkung | Geringe Bruchzähigkeit | Wirkt als primäre Rissquelle |

| Oberflächenintegrität | Hohe Spannungskonzentration | Reduziert Biegefestigkeit & Plastizität |

| Lösung | Mechanisches Schleifen | Stellt inhärente Materialeigenschaften wieder her |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise thermische Verarbeitung erfordert mehr als nur hohe Temperaturen – sie erfordert eine fachkundige Kontrolle der Materialintegrität. KINTEK bietet branchenführende Vakuum-Warmpresssysteme, CVD-Systeme und Muffelöfen, unterstützt durch spezialisierte F&E, die Ihnen helfen, komplexe chemische Reaktionen wie BN-Titan-Wechselwirkungen zu meistern.

Ob Sie fortschrittliche Legierungen oder Keramiken verarbeiten, unsere anpassbaren Hochtemperatur-Laböfen gewährleisten gleichmäßige Erwärmung und überlegene Ergebnisse. Lassen Sie nicht zu, dass Oberflächensprödigkeit Ihre technischen Ziele beeinträchtigt.

Kontaktieren Sie KINTEK noch heute für Expertenlösungen und kundenspezifische Ausrüstung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist die Funktion einer Bornitrid (BN)-Beschichtung beim Heißpresssintern? Schützen Sie jetzt Ihre Fluoridkeramik

- Warum ist die synchrone axiale Druckfunktion eines Spark-Plasma-Sinterofens (SPS) für MgTiO3-CaTiO3 unerlässlich?

- Welche Rolle spielen Heißpressöfen in der Pulvermetallurgie? Erzielen Sie effizient hochdichte Komponenten

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Warum sind Heißpressöfen in der Materialforschung wichtig? Entdecken Sie die fortschrittliche Materialsynthese

- Was sind die Hauptkomponenten eines Vakuum-Heißpressionsofens? Präzision bei der Materialverdichtung freischalten

- Was sind die Vorteile der industriellen SPS gegenüber dem traditionellen Sintern für SiC? Überlegene Dichte und feinkörnige Struktur

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?