Die industrietaugliche Spark Plasma Sintering (SPS) bietet einen entscheidenden Vorteil gegenüber herkömmlichen Methoden, indem sie die Verdichtung von Kornwachstum entkoppelt. Mithilfe der feldunterstützten Technologie wendet SPS gepulsten Strom und synchronen Druck an, um Siliziumkarbid (SiC) schnell zu sintern. Dies führt zu einem vollständig dichten Material mit einer ultrafeinen Kornstruktur, überlegenen mechanischen Eigenschaften und einem deutlich reduzierten Energieverbrauch im Vergleich zu drucklosen Sinteröfen.

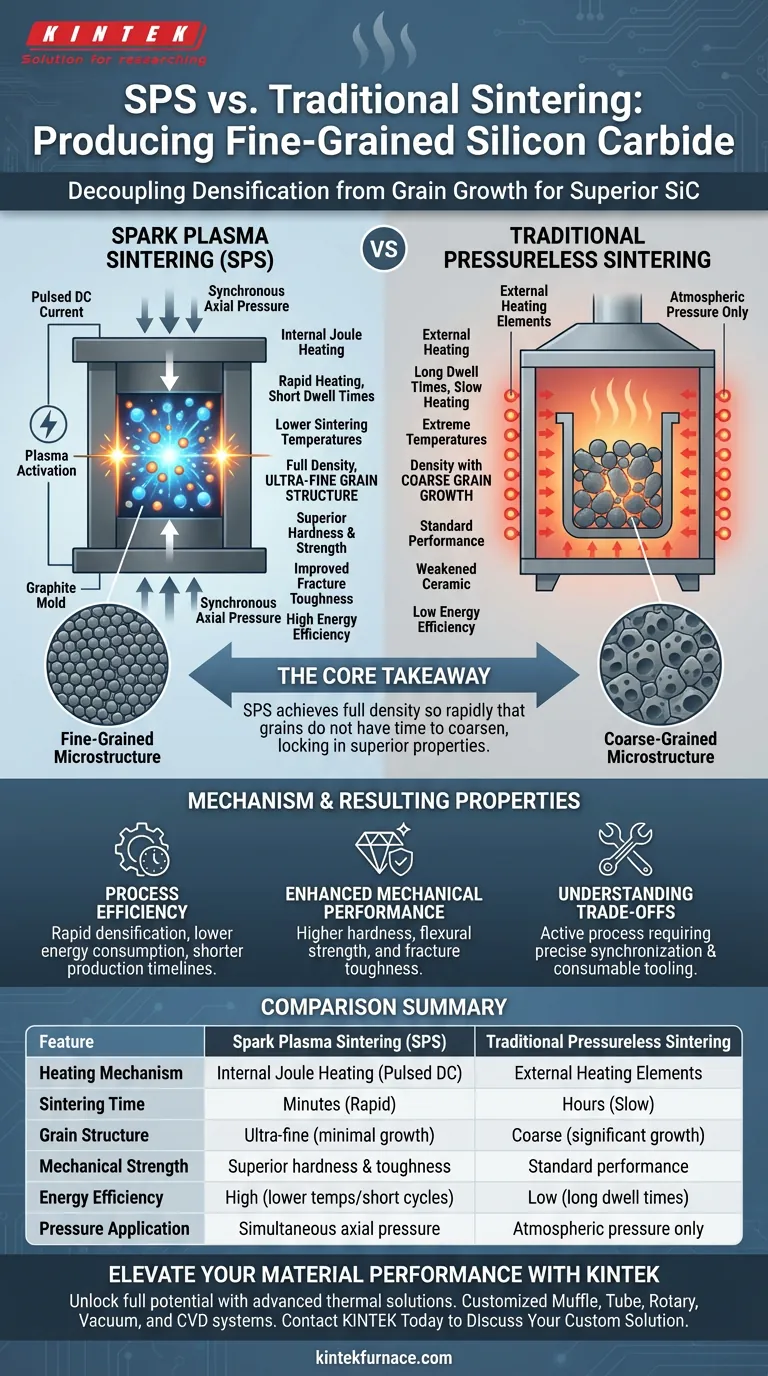

Die Kernbotschaft Der entscheidende Fehler beim traditionellen Sintern besteht darin, dass die langen Haltezeiten, die für die Dichte erforderlich sind, auch zu einem starken Kornwachstum führen, was die Keramik schwächt. SPS löst dieses Problem, indem es die volle Dichte so schnell erreicht, dass die Körner keine Zeit zum Vergrößern haben, wodurch überlegene Härte und Festigkeit erhalten bleiben.

Der Mechanismus: Wie SPS eine überlegene Struktur erzielt

Schnelles Aufheizen und kurze Haltezeiten

Herkömmliche Rohröfen verlassen sich auf externe Heizelemente, die die Probe langsam von außen nach innen erwärmen. Im Gegensatz dazu nutzt SPS gepulsten Gleichstrom, um Joule-Wärme direkt im Werkzeug oder in der Probe selbst zu erzeugen.

Dieser interne Heizmechanismus erreicht Aufheizraten von mehreren hundert Grad pro Minute. Durch die drastische Verkürzung der Haltezeit bei hohen Temperaturen verhindert SPS das unkontrollierte Kornwachstum, das bei langsameren Prozessen unvermeidlich ist.

Die Rolle des synchronen Drucks

SPS verlässt sich nicht nur auf Wärme; es übt axialen Druck gleichzeitig mit dem gepulsten Strom aus. Diese mechanische Kraft treibt die Verdichtung des Siliziumkarbidpulvers physikalisch voran.

Da der Druck zur Porenverringerung beiträgt, kann das Material bei deutlich niedrigeren Temperaturen eine volle Dichte erreichen als beim drucklosen Sintern erforderlich ist.

Plasmaaktivierungseffekt

Die Anwendung von gepulstem Strom fördert die Korngrenzendiffusion durch ein Phänomen, das oft als Plasmaaktivierungseffekt bezeichnet wird. Dies beschleunigt den Bindungsprozess zwischen den Partikeln und verkürzt die für die Herstellung eines festen Keramikkörpers erforderliche Prozesszeit weiter.

Ergebnisende mechanische Eigenschaften

Verbesserte Härte und Festigkeit

Das primäre Ergebnis der Aufrechterhaltung einer ultrafeinen Kornstruktur ist eine erhebliche Steigerung der mechanischen Leistung. Industrielle SPS-Systeme produzieren Siliziumkarbid mit höherer Härte und Biegefestigkeit im Vergleich zu grobkörnigen Gegenstücken, die in herkömmlichen Öfen hergestellt werden.

Verbesserte Bruchzähigkeit

Über die statische Festigkeit hinaus trägt die feinkörnige Mikrostruktur zu einer überlegenen Bruchzähigkeit bei. Dies macht die Keramik widerstandsfähiger gegen Rissausbreitung, ein entscheidender Faktor für Industriekomponenten unter Belastung.

Prozesseffizienz und Energiebilanz

Niedrigere Sintertemperaturen

Da der synchrone Druck die Verdichtung unterstützt, erreicht SPS eine vollständige Verdichtung bei niedrigeren Gesamttemperaturen. Dies ist ein deutlicher Vorteil gegenüber dem drucklosen Sintern, das oft extreme Hitze erfordert, um die Partikelverschmelzung zu erzwingen.

Reduzierter Energieverbrauch

Die Kombination aus schnellen Aufheizraten, kurzen Haltezeiten und niedrigeren Betriebstemperaturen führt zu einem deutlich geringeren Energieverbrauch. Dies macht SPS zu einer energieeffizienteren Alternative zu den langwierigen Heizzyklen von Hochtemperatur-Widerstandsöfen.

Verständnis der Kompromisse

Prozesskomplexität vs. Einfachheit

Während das drucklose Sintern ein passiver Prozess ist (erhitzen und warten), ist SPS ein aktiver, dynamischer Prozess. Er erfordert die präzise Synchronisation von Strom, Druck und Temperatur.

Werkzeugabhängigkeiten

Im Gegensatz zu einem drucklosen Ofen, in den Teile einfach hineingelegt werden, erfordert SPS, dass das Pulver in einer leitfähigen Form (typischerweise Graphit) enthalten ist, um die Strom- und Druckanwendung zu erleichtern. Dies führt zu einer Anforderung für Verbrauchswerkzeuge und spezielle Formdesigns, die hohen mechanischen Belastungen standhalten.

Die richtige Wahl für Ihr Ziel treffen

Während SPS überlegene Materialeigenschaften bietet, ist es unerlässlich, die Technologie auf Ihre spezifischen Produktionsziele abzustimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie SPS, um die ultrafeine Kornstruktur zu gewährleisten, die für Spitzenhärte, Biegefestigkeit und Bruchzähigkeit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Wählen Sie SPS, um schnelle Verdichtungszyklen zu nutzen, die den Energieverbrauch senken und die Produktionszeiten verkürzen.

- Wenn Ihr Hauptaugenmerk auf Tieftemperaturverarbeitung liegt: Wählen Sie SPS, um die volle Dichte bei Temperaturen zu erreichen, die niedriger sind als die von herkömmlichen Widerstandsöfen benötigten, und so die thermische Belastung der Anlage zu minimieren.

SPS revolutioniert die Produktion von Siliziumkarbid, indem es Zeit und Temperatur durch Energie und Druck ersetzt und in einem Bruchteil der Zeit ein stärkeres Material liefert.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles druckloses Sintern |

|---|---|---|

| Heizmechanismus | Interne Joule-Heizung (gepulster DC) | Externe Heizelemente |

| Sinterzeit | Minuten (schnell) | Stunden (langsam) |

| Kornstruktur | Ultrafein (minimales Wachstum) | Grob (erhebliches Wachstum) |

| Mechanische Festigkeit | Überlegene Härte & Zähigkeit | Standardleistung |

| Energieeffizienz | Hoch (niedrigere Temperaturen/kurze Zyklen) | Niedrig (lange Haltezeiten) |

| Druckanwendung | Gleichzeitiger axialer Druck | Nur atmosphärischer Druck |

Verbessern Sie Ihre Materialleistung mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Siliziumkarbidproduktion mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborgeräten – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – die alle an Ihre spezifischen Sinteranforderungen angepasst werden können.

Ob Sie maximale mechanische Härte oder energieeffiziente Verarbeitung anstreben, unsere Experten helfen Ihnen gerne dabei, das perfekte System für Ihr Labor oder Ihre Industrieanlage zu entwickeln.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Jie Long, Орест Кочан. Preparation of Oily Sludge-Derived Activated Carbon and Its Adsorption Performance for Tetracycline Hydrochloride. DOI: 10.3390/molecules29040769

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung eines VHP-Ofens gegenüber CVD für ZnS? Steigern Sie Festigkeit und Effizienz mit Vakuum-Heißpressen

- Wie beeinflussen Vakuum und Argon Ag-Ti2SnC-Verbundwerkstoffe? Optimierung des Sinterprozhens mit industriellen Heißpressöfen

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Ofens (VHP)? Meisterung der In-situ-Synthese von Al3Ti/Al-Verbundwerkstoffen

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was sind die einzigartigen Vorteile des Spark Plasma Sintering (SPS)? Entriegeln Sie die Festigkeit von ultrafeinem Hartmetall

- Was sind die technischen Vorteile der Verwendung eines SPS-Sinterofens? Verbesserung der Leistung von Al2O3-TiC-Materialien

- Wie verbessert eine Vakuum-Heißpresskammer Ti2AlN-Keramiken? Erreichen von 4,15 g/cm³ Dichte und überlegener Festigkeit