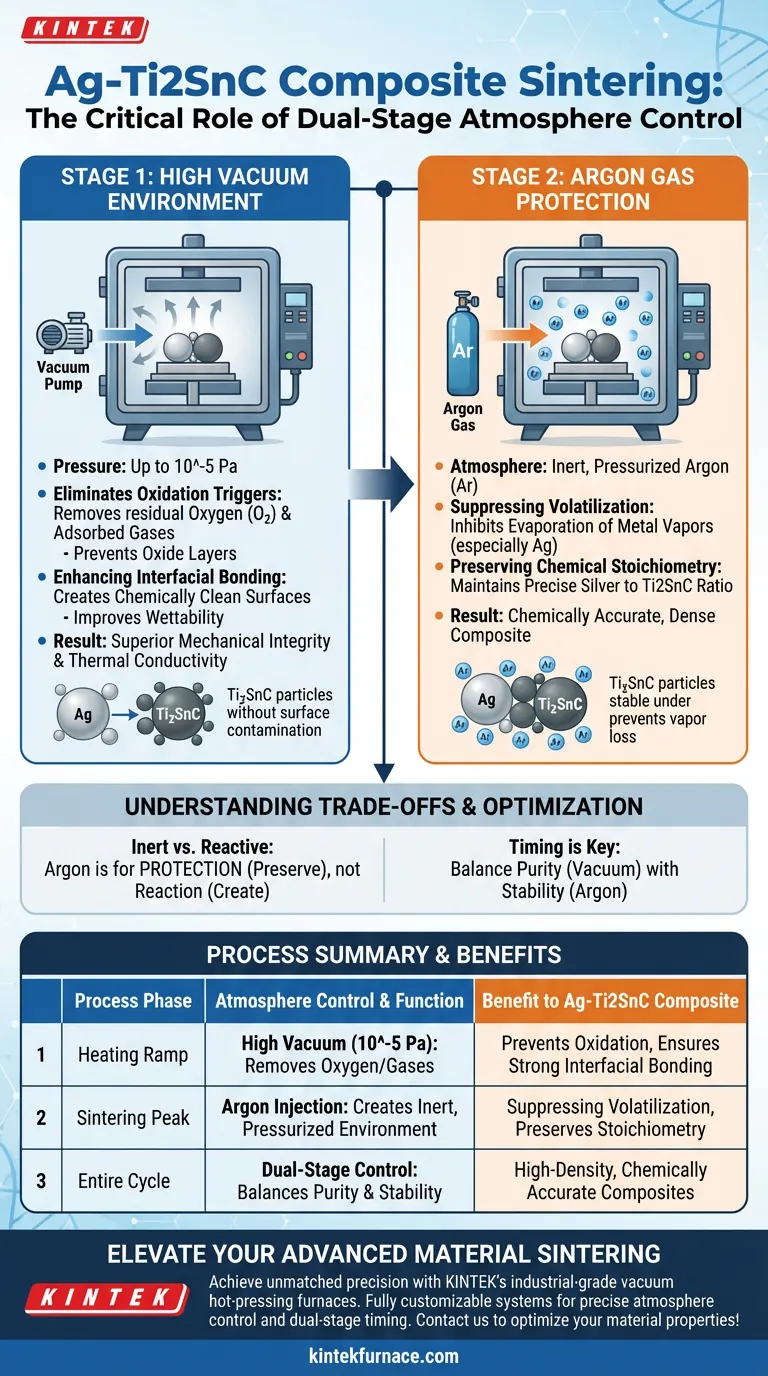

Die zweistufige Atmosphärenkontrolle in einem industriellen Vakuum-Heißpressofen ist entscheidend für die Qualität von Silber-Titan-Siliziumkarbid (Ag-Ti2SnC)-Verbundwerkstoffen.

Der Prozess nutzt ein Hochvakuum (bis zu 10^-5 Pa), um Restauerstoff zu entfernen und die Oxidation der Silbermatrix und der Ti2SnC-Partikel zu verhindern. Darauf folgt unmittelbar die Einleitung von Argon, das eine inerte, unter Druck stehende Umgebung schafft, um die Verdampfung von Metallen zu stoppen und sicherzustellen, dass die endgültige chemische Zusammensetzung dem Design entspricht.

Durch die effektive Entfernung von Verunreinigungen mittels Vakuum und die Stabilisierung des Materials mit Argon verhindert der Ofen sowohl die Bildung spröder Oxide als auch den Verlust flüchtiger metallischer Elemente, was einen dichten, chemisch genauen Verbundwerkstoff gewährleistet.

Die Rolle der Vakuumumgebung

Beseitigung von Oxidationsauslösern

Die Hauptfunktion des Vakuumsystems besteht darin, den Druck auf extreme Werte zu senken, oft bis zu 10^-5 Pa. Bei diesem Schwellenwert wird Restauerstoff effektiv aus der Kammer evakuiert.

Dies ist entscheidend, da sowohl die Silbermatrix (Ag) als auch die Ti2SnC-Verstärkungspartikel während der Heizphase anfällig für frühe Oxidation sind. Die Entfernung von Sauerstoff verhindert die Bildung von Oxidschichten auf den Partikeloberflächen.

Verbesserung der Grenzflächenbindung

Wenn die Pulveroberflächen von adsorbierten Gasen und potenziellen Oxiden befreit sind, sind sie chemisch "sauber". Diese Reinigung verbessert die Benetzbarkeit der Ti2SnC-Partikel durch die Silbermatrix.

Saubere Oberflächen ermöglichen direkten Kontakt zwischen Matrix und Verstärkung. Dies führt zu einer überlegenen Grenzflächenbindungsfestigkeit, die für die mechanische Integrität und Wärmeleitfähigkeit des Endverbundwerkstoffs von grundlegender Bedeutung ist.

Die Rolle des Argon-Gasschutzes

Unterdrückung der Verdampfung

Während ein Vakuum hervorragend zur Reinigung geeignet ist, kann die Aufrechterhaltung eines Hochvakuums bei Spitzensintertemperaturen dazu führen, dass bestimmte Metalle verdampfen. Um dem entgegenzuwirken, wird Argon in die Kammer eingeleitet, nachdem die anfängliche Vakuumphase abgeschlossen ist.

Dies schafft eine inerte, unter Druck stehende Atmosphäre. Der durch das Argon ausgeübte Druck hemmt die Verdampfung von Metallen, ein häufiges Risiko bei der Verarbeitung silberbasierter Verbundwerkstoffe bei hoher Hitze.

Erhaltung der chemischen Stöchiometrie

Das genaue Verhältnis von Silber zu Ti2SnC bestimmt die Eigenschaften des Materials. Wenn die Metallmatrix verdampfen würde, würde das Material von seiner beabsichtigten Designproportion abweichen.

Argonschutz stellt sicher, dass die chemische Zusammensetzung des Sinterkörpers der ursprünglichen Pulvermischung entspricht. Diese Stabilität garantiert, dass die endgültigen physikalischen Eigenschaften – wie Leitfähigkeit und Härte – mit den technischen Spezifikationen übereinstimmen.

Verständnis der Kompromisse

Inerte vs. reaktive Atmosphären

Es ist wichtig, zwischen Schutz und Reaktion zu unterscheiden. Die hier beschriebene Argonatmosphäre ist inert – ihr einziger Zweck ist die Erhaltung des Materialzustands und die Verhinderung von Verlusten.

Dies steht im Gegensatz zu Sinterprozessen, die reaktive Gase (wie Stickstoff) verwenden, um absichtlich neue Verstärkungsphasen (wie Aluminiumnitrid) zu bilden. Bei Ag-Ti2SnC ist das Ziel die Beibehaltung der ursprünglichen Chemie, nicht die Erzeugung neuer Verbindungen während des Sinterprozesses.

Komplexität der zweistufigen Verarbeitung

Die Implementierung eines Zyklus, der ein extremes Vakuum (10^-5 Pa) erfordert, gefolgt von präzisem Gasnachfüllen, erhöht die Komplexität des thermischen Zyklus.

Wenn der Übergang zu Argon zu spät erfolgt, kann die Verdampfung bereits stattgefunden haben. Wenn er zu früh erfolgt, wird möglicherweise nicht der gesamte Restauerstoff evakuiert, was zu eingeschlossenen Verunreinigungen führt. Präzises Timing ist erforderlich, um Reinheit und Stabilität auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Ag-Ti2SnC-Verbundwerkstoffe zu maximieren, müssen Sie die Ofenparameter an Ihre spezifischen Ausfallmodi anpassen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie den Vakuumgrad (10^-5 Pa) während des Aufheizens, um eine Null-Oxidbildung an den Partikelgrenzflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie das Timing der Argoninjektion, um sicherzustellen, dass die Kammer unter Druck steht, bevor die Temperatur den Verdampfungspunkt von Silber erreicht.

Die erfolgreichsten Sinterläufe erfolgen, wenn das Vakuum die Bühne reinigt und das Argon die Chemie fixiert.

Zusammenfassungstabelle:

| Prozessphase | Atmosphärenkontrolle | Hauptfunktion | Nutzen für Ag-Ti2SnC-Verbundwerkstoff |

|---|---|---|---|

| Aufheizen | Hochvakuum (10^-5 Pa) | Entfernt Restauerstoff & adsorbierte Gase | Verhindert Oxidation; gewährleistet starke Grenzflächenbindung |

| Sinterspitze | Argon-Gasinjektion | Schafft inerte, unter Druck stehende Umgebung | Unterdrückt Metallverdampfung; erhält Stöchiometrie |

| Gesamter Zyklus | Zweistufige Kontrolle | Gleicht Reinheit und Stabilität aus | Erzeugt dichte, chemisch genaue Verbundwerkstoffe |

Verbessern Sie Ihr fortschrittliches Materialsintern

Erzielen Sie unübertroffene Präzision bei der Herstellung Ihrer Ag-Ti2SnC- und Metallmatrix-Verbundwerkstoffe mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte industrielle Vakuum-Heißpressöfen.

Unsere Systeme bieten die präzise Atmosphärenkontrolle und die zweistufige Zeitsteuerung, die erforderlich sind, um Oxidation zu verhindern und die chemische Stöchiometrie für Ihre anspruchsvollsten Anwendungen zu gewährleisten. Alle Systeme sind vollständig anpassbar, um Ihre individuellen Forschungs- oder Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialeigenschaften zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte Hochtemperatur-Lösung für Ihr Labor oder Ihre Anlage zu finden.

Visuelle Anleitung

Referenzen

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Temperaturregelungsmerkmale weisen Vakuum-Heißpressen auf? Präzision bei der Hochtemperatur-Materialverarbeitung erzielen

- Welche Rollen spielen hochreine, hochfeste Graphitformen bei SPS? Verdichtung und Präzision vorantreiben

- Wie erreicht ein Heißpress (HP)-System eine vollständige Verdichtung? Erreichen von 100 % Dichte in Ti-5Al-4W-2Fe-Legierungen

- Wie verdichtet ein Vakuum-Heißpressen-Sinterofen SiC-Keramiken? Erreichen Sie nahezu theoretische Dichte mit KINTEK

- Wie mindert ein Vakuum-Heißpress-Sinterofen die Schwellung beim Sintern von Kupfer? Lösung von Fe-Cu-Expansionsproblemen

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Präzisions-Diffusionsschweißen für 321H Edelstahl

- Welches Formmaterial wird für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis verwendet? Expertenwahl enthüllt

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung