Das Sintern im Vakuum-Heißpressverfahren mindert Schwellungen hauptsächlich durch die Anwendung eines kontinuierlichen externen mechanischen Drucks während des Sinterzyklus, um inneren Expansionskräften entgegenzuwirken. Anstatt zuzulassen, dass sich das Material aufgrund von Gitterdiffusion und Löslichkeitsänderungen ausdehnt, zwingt der Ofen die flüssige Kupferphase, die Poren des eisenbasierten Gerüsts zu infiltrieren.

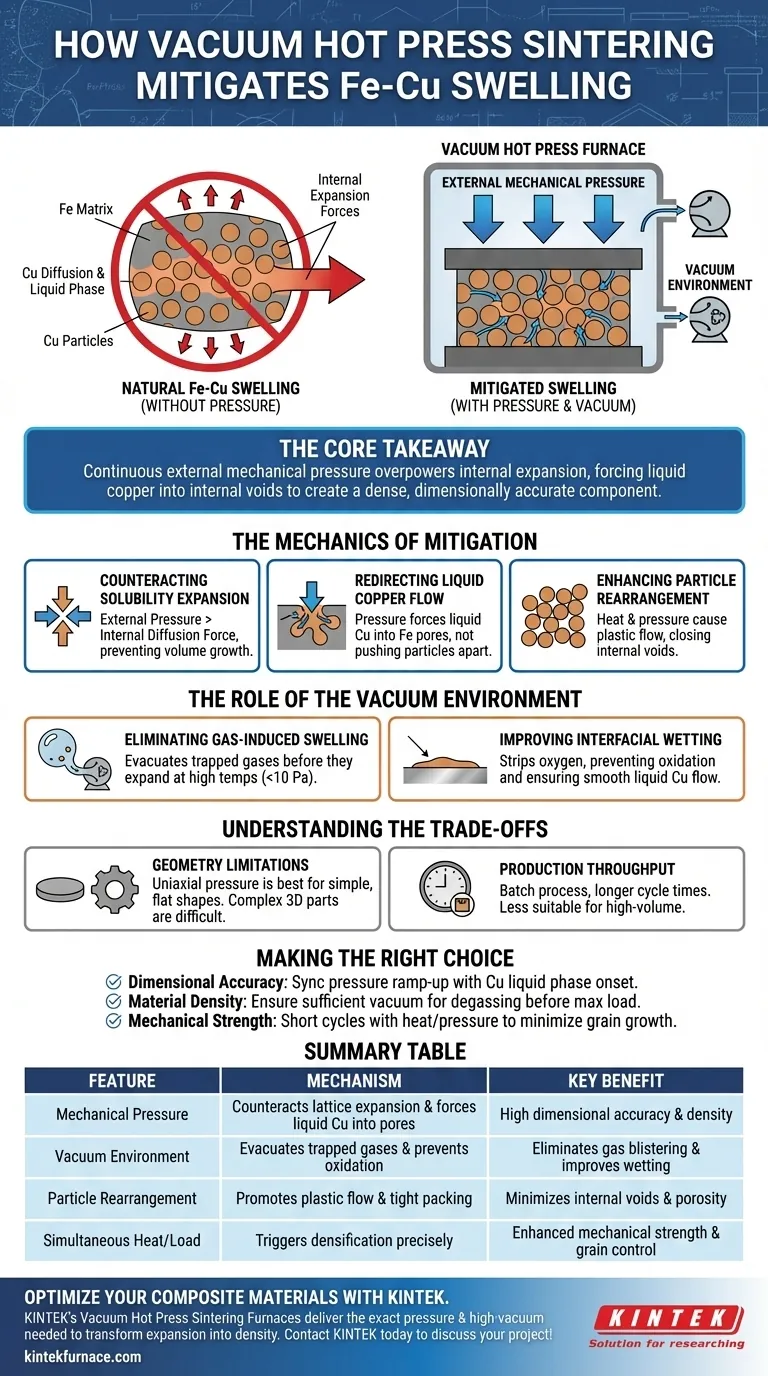

Die Kernbotschaft Fe-Cu-Verbundwerkstoffe schwellen beim Sintern naturgemäß an, da sich Kupfer in Eisen diffundiert und das Gitter ausdehnt. Ein Vakuum-Heißpress-Ofen löst dieses Problem, indem er uniaxialen Druck anwendet, der diese Ausdehnung überwindet und das flüssige Kupfer in innere Hohlräume zwingt, um eine dichte, maßhaltige Komponente zu erzeugen.

Die Mechanik der Schwellungsreduzierung

Gegenwirkung zur Löslichkeitsexpansion

Bei Fe-Cu-Verbundwerkstoffen tritt eine Schwellung auf, da sich Kupfer leichter in Eisen löst als Eisen in Kupfer. Dieser Unterschied in der Löslichkeit führt zu einer Gitterexpansion und einem diffusionsbedingten Wachstum.

Der Vakuum-Heißpress-Ofen übt externen mechanischen Druck aus, der das Material physisch einschränkt. Diese äußere Kraft ist größer als der innere Expansionsdruck, der durch die atomare Diffusion erzeugt wird, und verhindert wirksam, dass das Bauteil sein Volumen vergrößert.

Umleitung des Flusses von flüssigem Kupfer

Während des Sinterns in flüssiger Phase neigt geschmolzenes Kupfer dazu, Eisenpartikel auseinanderzudrücken, was zur Schwellung beiträgt. Der mechanische Druck des Ofens verändert diese Dynamik erheblich.

Anstatt die Eisenpartikel zu trennen, zwingt der Druck das flüssige Kupfer, in die Poren des Eisengerüsts zu fließen. Dies erzeugt einen Fülleffekt, der die Dichte erhöht, ohne die Außenabmessungen des Teils zu vergrößern.

Verbesserung der Partikelumlagerung

Die gleichzeitige Anwendung von Wärme und Druck fördert den plastischen Fluss innerhalb der Matrix. Die mechanische Kraft bewirkt, dass sich feste Partikel umlagern und dichter packen.

Diese Umlagerung schließt innere Hohlräume, die sonst offen bleiben oder sich ausdehnen würden. Das Ergebnis ist eine kompakte Struktur, bei der das Kupfer eher als Bindemittel denn als Keil wirkt.

Die Rolle der Vakuumumgebung

Beseitigung gasinduzierter Schwellungen

Während der mechanische Druck die physikalische Ausdehnung bewältigt, befasst sich die Vakuumumgebung mit der Gasausdehnung. Pulvermetallurgische Verdichtungen enthalten oft adsorbierte Gase und Luft, die in Poren eingeschlossen sind.

Bei hohen Sintertemperaturen (z. B. 950 °C) dehnen sich eingeschlossene Gase heftig aus, was zu Blasenbildung oder Schwellungen führt. Die Vakuumumgebung mit niedrigem Druck (oft unter 10 Pa) evakuiert diese Gase, bevor es zu einer Porenschließung kommt, und beseitigt so eine sekundäre Ursache für Schwellungen.

Verbesserung der Grenzflächenbenetzung

Oxidation auf Metalloberflächen verhindert, dass flüssiges Kupfer die Eisenpartikel richtig benetzt. Schlechte Benetzung führt zu Lücken und ineffizienter Verdichtung, was die Dimensionsstabilität verschärfen kann.

Die Vakuumumgebung entfernt Sauerstoff aus der Sinterkammer und verhindert die Oxidation der Eisen- und Kupferpulver. Dies gewährleistet saubere metallische Grenzflächen, sodass das flüssige Kupfer unter dem angelegten Druck reibungslos in Hohlräume fließen kann.

Verständnis der Kompromisse

Geometrische Einschränkungen

Der mechanische Druck in diesen Öfen ist typischerweise uniaxial (von oben und unten angelegt). Dieser Mechanismus ist sehr effektiv für flache, einfache Formen wie Scheiben oder Platten.

Dies schränkt jedoch die Herstellung komplexer 3D-Geometrien ein. Teile mit Hinterschneidungen oder komplexen seitlichen Merkmalen können nicht gleichmäßig unter Druck gesetzt werden, was potenziell zu ungleichmäßiger Dichte in komplizierten Bereichen führt.

Produktionsdurchsatz

Das Vakuum-Heißpressen ist von Natur aus ein Batch-Prozess. Es kombiniert Sintern und Verdichten in einem einzigen Schritt, was überlegene Materialeigenschaften liefert, aber auf Kosten der Geschwindigkeit geht.

Im Vergleich zum kontinuierlichen Bandsintern sind die Zykluszeiten länger. Dies macht den Prozess ideal für Hochleistungs-, kritische Komponenten, aber potenziell kostspielig für kostengünstige Massenprodukte für Verbraucher.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Vakuum-Heißpress-Sinterns für Ihre Fe-Cu-Anwendung zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Optimieren Sie den Anstieg des mechanischen Drucks so, dass er genau mit dem Einsetzen der flüssigen Kupferphase zusammenfällt, um die Schwellung sofort zu kontern.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Stellen Sie sicher, dass Ihre Vakuumwerte ausreichen, um das Pulver vollständig zu entgasen, bevor Sie die maximale mechanische Last anwenden, um eingeschlossene Gasblasen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Festigkeit liegt: Nutzen Sie die gleichzeitige Wärme- und Druckanwendung, um das Kornwachstum zu minimieren, da kürzere Zykluszeiten unter Druck feine Kornstrukturen (20-400 nm) erhalten.

Der Vakuum-Heißpress-Ofen verwandelt den natürlichen Nachteil der Fe-Cu-Schwellung in einen Vorteil, indem er diese Energie in innere Verdichtung umleitet.

Zusammenfassungstabelle:

| Merkmal | Mechanismus zur Schwellungsreduzierung | Hauptvorteil |

|---|---|---|

| Mechanischer Druck | Wirkt Gitterexpansion entgegen und zwingt flüssiges Cu in Eisenporen | Hohe Maßgenauigkeit und Dichte |

| Vakuumumgebung | Evakuiert eingeschlossene Gase und verhindert Oxidation | Beseitigt Gasblasenbildung und verbessert die Benetzung |

| Partikelumlagerung | Fördert plastischen Fluss und dichtes Packen fester Partikel | Minimiert innere Hohlräume und Porosität |

| Gleichzeitige Wärme/Last | Löst Verdichtung präzise bei der flüssigen Kupferphase aus | Verbesserte mechanische Festigkeit und Kornkontrolle |

Optimieren Sie Ihre Verbundwerkstoffe mit KINTEK

Lassen Sie nicht zu, dass Sinter-Schwellungen die Präzision Ihrer Fe-Cu-Komponenten beeinträchtigen. KINTEKs fortschrittliche Vakuum-Heißpress-Sinteröfen sind so konstruiert, dass sie den exakten mechanischen Druck und die Hochvakuumumgebung liefern, die erforderlich sind, um Expansion in Dichte umzuwandeln.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Ob Sie überlegene Dimensionsstabilität oder maximale Materialfestigkeit anstreben, unser technisches Team steht bereit, Ihnen bei der Entwicklung der perfekten thermischen Lösung zu helfen.

Bereit für überlegene Verdichtung? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen

- Welche medizinischen Anwendungen profitieren von der Vakuum-Heißpresstechnik? Verbesserung biokompatibler Implantate und Werkzeuge

- Wofür wird das Vakuum-Heißpressen (Vacuum Hot Pressing) bei Keramik- und Pulvermetall-Targets verwendet? Erzielung überlegener Dichte und Reinheit

- Warum ist eine präzise Temperaturregelung in einem Vakuum-Heizpress-Ofen für AZ31/UCF/AZ31-Verbundwerkstoffe entscheidend?

- Wofür wird eine Heißpresse verwendet? Von individueller Bekleidung bis zu Luft- und Raumfahrtkomponenten

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen

- Wie verbessert eine Vakuum-Warmpresse die Materialeigenschaften? Erzielen Sie überlegene Festigkeit und Reinheit

- Welche Kernfunktionen erfüllen Graphitformen? Wesentliche Rollen bei der Vakuum-Heißpresssinterung von SiC/ZTA-Keramiken