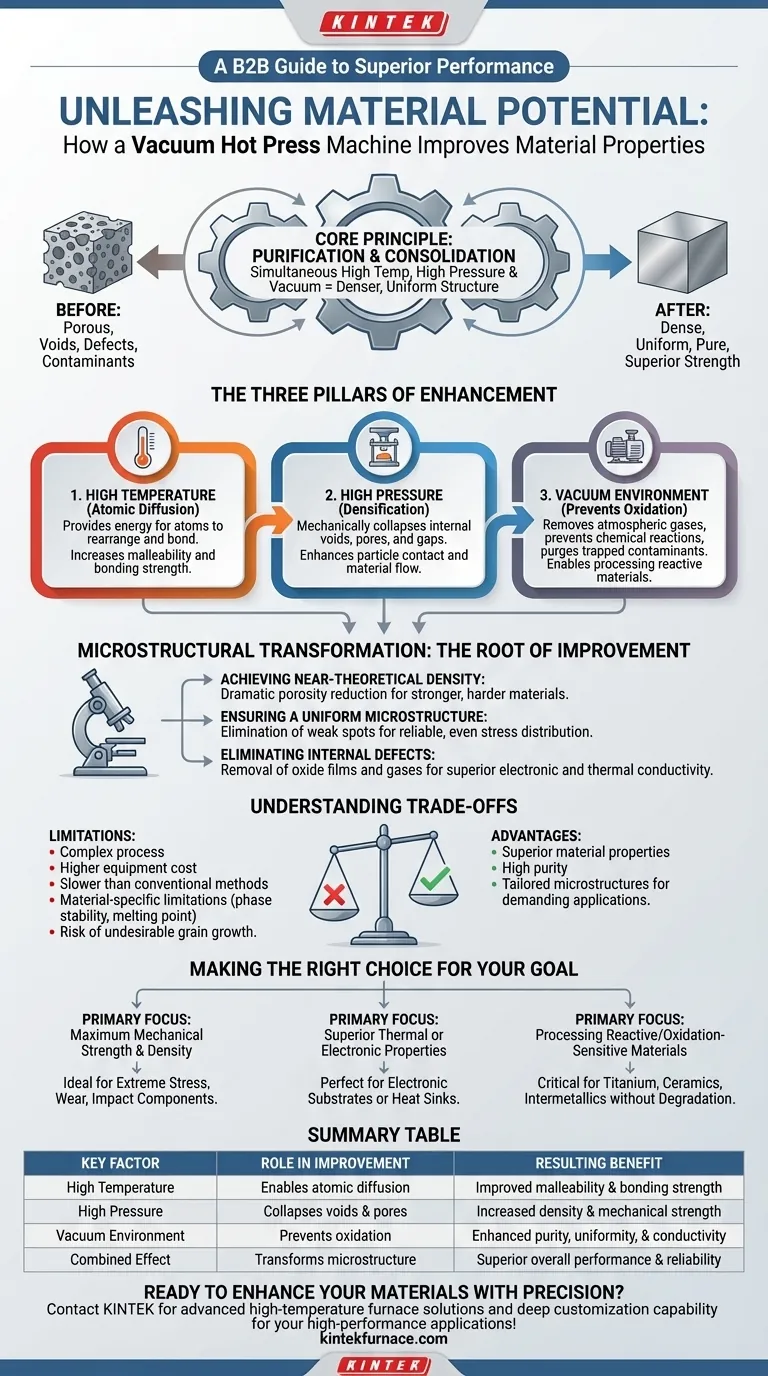

Kurz gesagt, eine Vakuum-Warmpresse verbessert die Materialeigenschaften durch gleichzeitige Anwendung von hoher Temperatur, hohem Druck und einer VakUum-Umgebung. Diese einzigartige Kombination zwingt die Atome eines Materials in eine dichtere, gleichmäßigere Struktur, indem innere Hohlräume beseitigt und chemische Verunreinigungen wie Oxidation verhindert werden, was zu überlegener Festigkeit und Leistung führt.

Das Kernprinzip ist das der Reinigung und Konsolidierung. Durch die Entfernung von atmosphärischen Gasen und das physische Zusammendrücken eines Materials, während seine Atome durch Hitze angeregt werden, beseitigt der Prozess systematisch die mikrostrukturellen Defekte, die ein Material von Natur aus schwächen.

Die drei Säulen der Verbesserung: Hitze, Druck und Vakuum

Um die Verbesserungen zu verstehen, müssen Sie zunächst die spezifische Rolle verstehen, die jedes Kernelement bei der Transformation des Materials auf mikroskopischer Ebene spielt. Diese drei Kräfte wirken zusammen, um Ergebnisse zu erzielen, die keiner allein erreichen könnte.

Die Rolle der hohen Temperatur

Hohe Temperatur liefert die notwendige Energie für die Bewegung der Atome im Material. Dieser als Atomdiffusion bekannte Prozess ermöglicht es den Partikeln, sich in einer stabileren und dichteren Konfiguration anzuordnen.

Wärme macht das Material im Grunde auf mikroskopischer Ebene formbarer. Sie erhöht die Bindungsfestigkeit zwischen einzelnen Partikeln, sobald diese in Kontakt gebracht werden.

Die Rolle des hohen Drucks

Hoher Druck ist die physikalische Kraft, die die Verdichtung vorantreibt. Er kollabiert mechanisch innere Hohlräume, Poren und Lücken, die in pulverförmigen oder weniger verarbeiteten Materialien universell vorhanden sind.

Dieser Druck verbessert den Partikel-zu-Partikel-Kontakt und schafft eine größere Oberfläche für die Bindung. Er erleichtert den Materialtransport durch Mechanismen wie plastische Verformung und Kriechen und zwingt das Material, alle verbleibenden leeren Räume aufzufüllen.

Die kritische Funktion des Vakuums

Die VakUum-Umgebung ist wohl das wichtigste Element für die Verarbeitung von Hochleistungswerkstoffen. Ihre Hauptfunktion besteht darin, Oxidation und andere unerwünschte chemische Reaktionen zu verhindern, indem atmosphärische Gase wie Sauerstoff und Stickstoff entfernt werden.

Darüber hinaus zieht das Vakuum aktiv Restgase aus den Poren des Materials heraus. Dies reinigt die Struktur von eingeschlossenen Verunreinigungen, die sonst innere Schwachstellen verursachen und eine vollständige Verdichtung behindern würden. Bei Legierungen verbessert es auch die Benetzbarkeit zwischen verschiedenen flüssigen und festen Phasen und fördert ein homogeneres Endprodukt.

Mikrostrukturelle Transformation: Die Wurzel der Verbesserung

Die Kombination aus Hitze, Druck und Vakuum manipuliert direkt die innere Architektur eines Materials. Die beobachteten Eigenschaftsverbesserungen sind eine direkte Folge dieser grundlegenden strukturellen Veränderungen.

Erreichen der nahezu theoretischen Dichte

Das bedeutendste Ergebnis ist die drastische Reduzierung oder Eliminierung von Porosität. Durch das Zusammendrücken der Hohlräume drängt der Prozess die Dichte des Materials näher an sein theoretisches Maximum. Ein dichteres Material ist fast immer ein festeres, härteres und langlebigeres Material.

Gewährleistung einer gleichmäßigen Mikrostruktur

Der Prozess fördert eine sehr konsistente und homogene innere Struktur. Diese Gleichmäßigkeit beseitigt Schwachstellen und stellt sicher, dass sich die Belastung gleichmäßig über die gesamte Komponente verteilt, was ihre allgemeine mechanische Zuverlässigkeit und Leistung drastisch verbessert.

Beseitigung innerer Defekte

Über bloße leere Poren hinaus entfernt der Prozess auch andere Defekte oder verhindert deren Entstehung. Das Entfernen von Oxidfilmen vor der Bindung und das Ausspülen gelöster Gase führt zu einem reineren, strukturell solideren Material mit überlegener elektrischer und thermischer Leitfähigkeit.

Die Kompromisse verstehen

Obwohl es leistungsstark ist, ist das Vakuumheißpressen keine universelle Lösung. Die Anerkennung seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Prozesskomplexität und Kosten

Vakuum-Warmpressanlagen sind anspruchsvolle und teure Geräte. Der Prozess selbst ist oft langsamer und komplexer in der Durchführung als herkömmliche Sinter- oder Schmiedeverfahren, weshalb er sich am besten für hochwertige oder leistungsstarke Anwendungen eignet.

Materialbeschränkungen

Nicht alle Materialien halten den extremen Bedingungen stand. Die hohen Temperaturen und Drücke können bestimmte Legierungen oder Verbundstrukturen beschädigen oder verändern. Die Phasenstabilität und der Schmelzpunkt des Materials sind entscheidende Überlegungen.

Risiko eines unerwünschten Kornwachstums

Obwohl das Ziel eine einheitliche Mikrostruktur ist, können unsachgemäße Parameter schädlich sein. Zu langes Halten eines Materials bei zu hoher Temperatur kann zu übermäßigem Kornwachstum führen, was in einigen Fällen die Festigkeit und Bruchzähigkeit des Materials verringert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl dieses Prozesses hängt vollständig von der Leistung ab, die Sie von der fertigen Komponente erwarten.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Dichte liegt: Dieser Prozess ist eine ideale Wahl für die Herstellung von Komponenten, die extremen Belastungen, Verschleiß oder Stößen standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf überlegenen thermischen oder elektrischen Eigenschaften liegt: Die durch das Heißpressen erzeugte dichte, reine und gleichmäßige Struktur minimiert Barrieren für den Elektronen- und Phononenfluss und eignet sich daher perfekt für Hochleistungs-Substrate oder Kühlkörper in der Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder oxidationsempfindlicher Materialien liegt: Die VakUum-Umgebung ist der entscheidende Wegbereiter und ermöglicht die Konsolidierung von Materialien wie Titan, bestimmten Keramiken und Intermetallverbindungen ohne deren Zersetzung.

Durch die Kontrolle dieser grundlegenden Kräfte können Sie Materialien mit präzise abgestimmten Mikrostrukturen für die anspruchsvollsten Anwendungen entwickeln.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Rolle bei der Verbesserung | Resultierender Nutzen |

|---|---|---|

| Hohe Temperatur | Ermöglicht Atomdiffusion für Partikelanordnung | Verbesserte Formbarkeit und Bindungsfestigkeit |

| Hoher Druck | Kollabiert Hohlräume und Poren zur Verdichtung | Erhöhte Materialdichte und mechanische Festigkeit |

| VakUum-Umgebung | Verhindert Oxidation und entfernt Verunreinigungen | Verbesserte Reinheit, Gleichmäßigkeit und Leitfähigkeit |

| Kombinierte Wirkung | Transformiert die Mikrostruktur zur Beseitigung von Defekten | Überlegene Gesamtleistung und Zuverlässigkeit |

Bereit, Ihre Materialien mit Präzision zu verbessern? KINTEK nutzt herausragende F&E und die hauseigene Fertigung und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Warmpressen überlegene Festigkeit und Reinheit für Ihre Hochleistungsanwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung