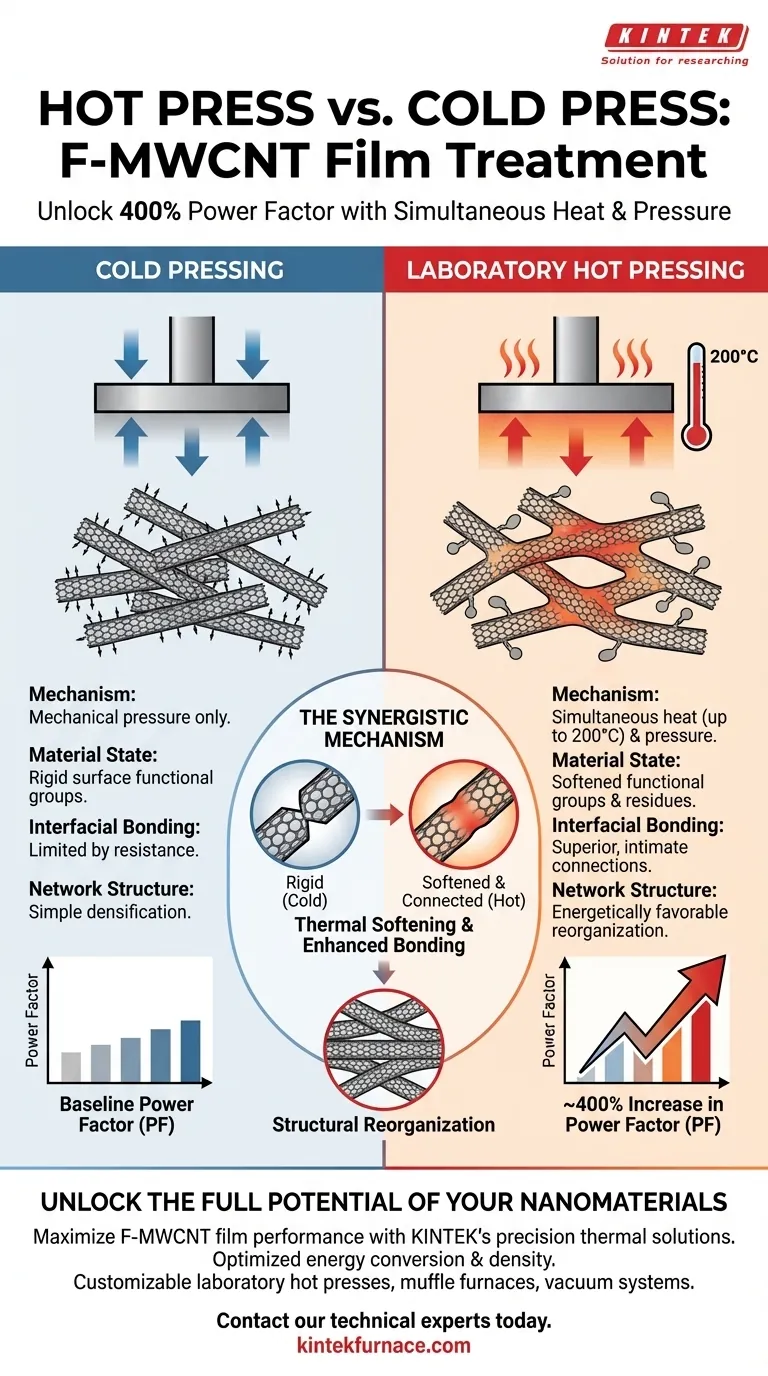

Eine Labor-Heißpresse bietet einen entscheidenden Vorteil gegenüber der Kaltpressung, indem sie gleichzeitig thermische Energie und mechanischen Druck auf die Probe ausübt. Während die Kaltpressung ausschließlich auf Kraft zur Verdichtung des Materials setzt, verändert die Hinzufügung einer kontrollierten thermischen Umgebung grundlegend, wie sich das Netzwerk aus funktionalisierten mehrwandigen Kohlenstoffnanoröhren (F-MWCNT) organisiert.

Kernbotschaft: Durch die Integration von Wärme (bis zu 200 °C) mit mechanischem Druck erweichen Sie oberflächliche funktionelle Gruppen, um deutlich engere Nanoröhrenverbindungen zu schaffen. Dieser synergistische Effekt fördert die strukturelle Umorganisation und kann den Leistungsfaktor (PF) der Filme im Vergleich zu kaltgepressten Proben um etwa 400 % erhöhen.

Der synergistische Mechanismus von Wärme und Druck

Thermisches Erweichen von funktionellen Gruppen

Die Haupteinschränkung der Kaltpressung besteht darin, dass sie gegen die natürliche Steifigkeit des Materials arbeitet. In einer Heißpresse dient die Wärme dazu, die funktionellen Gruppen und Rückstände auf den Oberflächen der Nanoröhren zu erweichen.

Verbesserung der Grenzflächenbindung

Wenn diese Oberflächengruppen erweichen, werden sie formbarer. Dies ermöglicht es dem mechanischen Druck, die Nanoröhren in engere, intimere Verbindungen zu zwingen, als dies bei Raumtemperatur möglich wäre. Das Ergebnis ist eine überlegene Grenzflächenbindung zwischen den einzelnen Nanoröhren.

Quantifizierbare Leistungssteigerungen

Strukturelle Umorganisation

Die Kombination aus Wärme und Druck verdichtet den Film nicht nur; sie treibt eine strukturelle Umorganisation des Kohlenstoffnanoröhrennetzwerks voran. Die thermische Energie ermöglicht es dem Netzwerk, sich in eine energetisch günstigere, effizientere Konfiguration einzupendeln.

Signifikante Steigerung des Leistungsfaktors

Die strukturellen Vorteile führen direkt zu messbaren Leistungsmetriken. Daten deuten darauf hin, dass diese synchronisierte thermische und mechanische Wirkung den Leistungsfaktor (PF) der Filme um etwa 400 % im Vergleich zu Proben erhöht, die nur kaltgepresst wurden.

Verständnis der Betriebsparameter

Kontrollierte thermische Umgebung

Die Vorteile dieser Methode beruhen auf einer präzisen Temperaturregelung. Der Prozess nutzt eine kontrollierte Umgebung, die bis zu 200 °C erreichen kann.

Die Notwendigkeit der Synchronisation

Es reicht nicht aus, die Probe einfach vor oder nach dem Pressen zu erhitzen. Die Gleichzeitigkeit der thermischen und mechanischen Kräfte ist der Schlüsselfaktor, der die strukturelle Umorganisation verankert und die Leistungssteigerungen dauerhaft sicherstellt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer F-MWCNT-Filme zu maximieren, beachten Sie die folgenden Empfehlungen, die auf Ihren Leistungszielen basieren:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieumwandlung liegt: Übernehmen Sie einen Heißpress-Workflow, um die potenzielle Steigerung des Leistungsfaktors um 400 % zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Netzwerkdichte liegt: Nutzen Sie die Heizfähigkeiten, um Rückstände zu erweichen und die bestmögliche Grenzflächenbindung zwischen den Nanoröhren zu gewährleisten.

Die Integration von gleichzeitiger Wärme und Druck ist die effektivste Methode, um das volle elektrische Potenzial von funktionalisierten Nanoröhrennetzwerken zu erschließen.

Zusammenfassungstabelle:

| Merkmal | Kaltpressen | Labor-Heißpressen |

|---|---|---|

| Mechanismus | Nur mechanischer Druck | Gleichzeitige Wärme (bis 200 °C) & Druck |

| Materialzustand | Steife Oberflächenfunktionelle Gruppen | Erweichte funktionelle Gruppen & Rückstände |

| Grenzflächenbindung | Begrenzt durch Materialwiderstand | Überlegene, intime Nanoröhrenverbindungen |

| Netzwerkstruktur | Einfache Verdichtung | Energetisch günstige Umorganisation |

| Leistungsfaktor (PF) | Basisleistung | ~400% Steigerung im Vergleich zu Kaltpressung |

| Hauptergebnis | Grundlegende Verdichtung | Optimierte Energieumwandlung & Dichte |

Entfesseln Sie das volle Potenzial Ihrer Nanomaterialien

Maximieren Sie die Leistung Ihrer F-MWCNT-Filme mit den präzisen thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Labor-Heißpressen, Muffelöfen und Vakuumsystemen, die alle an Ihre spezifischen Forschungsparameter angepasst werden können. Egal, ob Sie die Grenzflächenbindung optimieren oder eine Leistungssteigerung von 400 % beim Leistungsfaktor erzielen müssen, unsere Systeme bieten die notwendige synchronisierte Steuerung für bahnbrechende Ergebnisse.

Sind Sie bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Nimra Naeem, Muhammad Farooq. Facile development of carbon nanotube (CNT)-based flexible thermoelectric materials for energy-harvesting applications. DOI: 10.1039/d4ra02914c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Anwendungen gibt es für Heißpressen im Bereich der Keramik? Erschließen Sie überlegene Leistung in fortschrittlicher Keramik

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen

- Was sind die technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems für Bariumtitanat-Keramiken?

- Was sind die Eigenschaften des Ultrahochdrucksinterns für Keramiken? Erreichen dichter, feinkörniger Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Überlegene Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen

- Was sind die Haupttypen von Vakuumpressen? Entdecken Sie die richtige Presse für Ihre Materialien und Anwendungen

- Welche Vorteile bietet eine Vakuumpresse bei der Materialverarbeitung? Erzielen Sie überlegene Dichte und Reinheit

- Wie profitiert ein industrielles Heißpresssinterungssystem von Al2O3/TiC/SiC(w)-Keramiken? Erhöhte Materialdichte