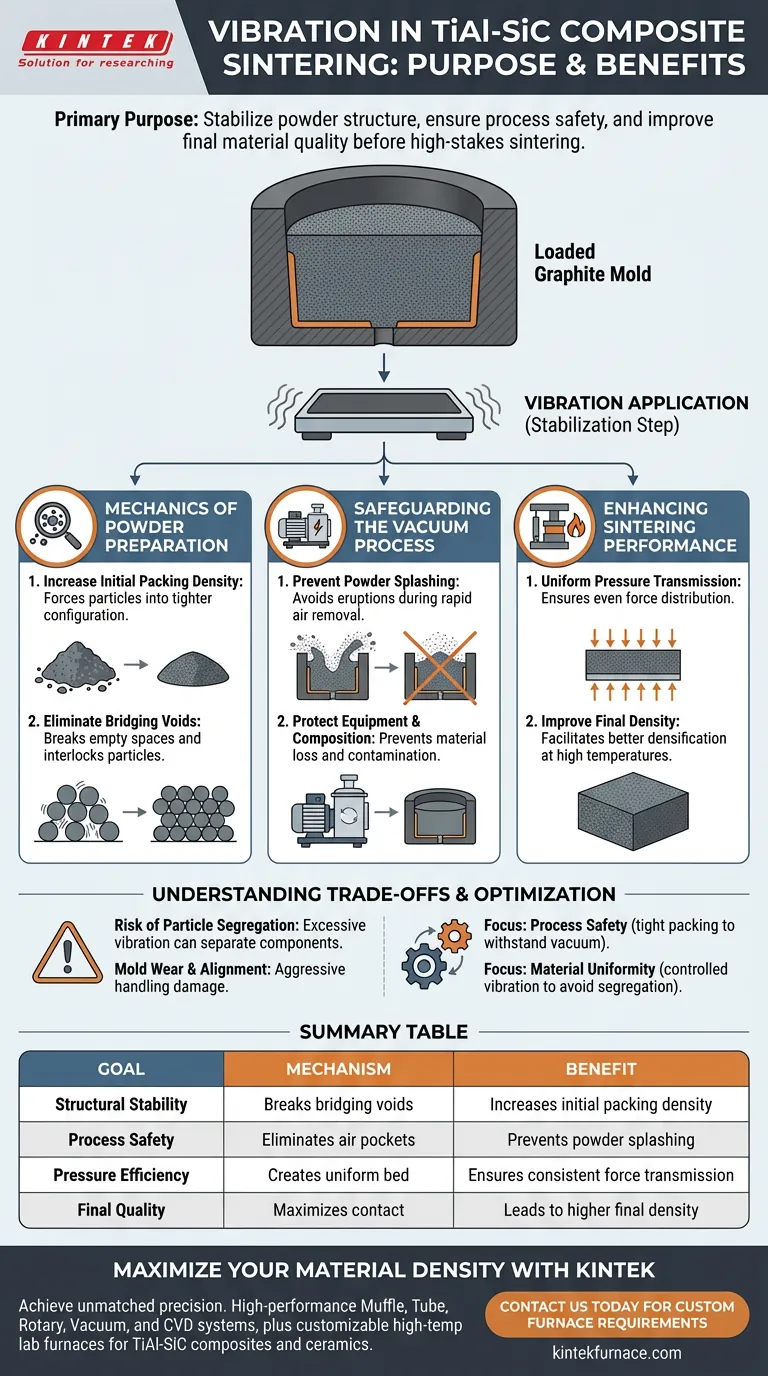

Der Hauptzweck der Vibration auf die beladene Graphitform ist die Stabilisierung der Pulverstruktur vor dem Beginn des heiklen Sinterprozesses. Dieser mechanische Schritt erhöht die anfängliche Packungsdichte und baut "Brücken"-Hohlräume zwischen den Partikeln ab, was für die Prozesssicherheit und die endgültige Materialqualität unerlässlich ist.

Die Vibration dient als kritischer Stabilisierungsschritt, der Pulververluste während der Vakuumabsaugung verhindert und sicherstellt, dass der später aufgebrachte hydraulische Druck gleichmäßig übertragen wird. Ohne diesen Schritt wird die strukturelle Integrität des endgültigen TiAl-SiC-Verbundwerkstoffs durch ungleichmäßige Verdichtung beeinträchtigt.

Die Mechanik der Pulvervorbereitung

Um zu verstehen, warum Vibrationen notwendig sind, muss man sich ansehen, wie sich lose Pulver innerhalb der Grenzen einer Graphitform verhalten.

Erhöhung der anfänglichen Packungsdichte

Wenn TiAl- und SiC-Pulver in eine Form gegossen werden, setzen sie sich natürlich in einem lockeren, ungeordneten Zustand ab. Das Anlegen von Vibrationen zwingt diese Partikel, sich in einer dichteren Konfiguration abzusetzen. Dies erhöht die Masse des Materials im festen Volumen der Form, bevor Wärme oder Druck angewendet wird.

Beseitigung von Brückenhohlräumen

In einem lockeren Pulverbett lehnen sich Partikel oft aneinander und bilden leere Räume oder "Brücken", die sich allein durch Schwerkraft nicht schließen. Vibrationen führen kinetische Energie ein, die diese Brücken aufbricht. Dies stellt sicher, dass sich die Partikel richtig ineinandergreifen und große Lufteinschlüsse beseitigt werden, die Defekte verursachen könnten.

Schutz des Vakuumprozesses

Die Umgebung in einem Heißpress-Ofen ist rau. Vibrationen wirken als Schutz gegen die physikalischen Kräfte, die während der Evakuierungsphase entstehen.

Verhinderung von Pulverspritzern

Bevor die Erwärmung beginnt, wird die Ofenkammer evakuiert, um ein Vakuum zu erzeugen. Wenn das Pulver locker gepackt ist und eingeschlossene Lufttaschen enthält, kann die schnelle Entfernung von Luft dazu führen, dass das Pulver aus der Form aufsteigt oder "spritzt".

Schutz von Ausrüstung und Zusammensetzung

Dieses Spritzen führt zu Materialverlust und verändert die beabsichtigte Zusammensetzung des Verbundwerkstoffs. Darüber hinaus kann aufsteigendes Pulver das Vakuumsystem kontaminieren. Ein vibriertes, dicht gepacktes Bett widersteht dieser Störung und hält das Material innerhalb der Graphitform.

Verbesserung der Sinterleistung

Die Graphitform dient als Kraftübertragungsmedium und überträgt den externen hydraulischen Druck (oft bis zu 20 MPa) auf das Pulver.

Gleichmäßige Druckübertragung

Damit die Graphitform den Druck effektiv übertragen kann, muss der vom Pulver ausgehende Widerstand gleichmäßig sein. Ein vibriertes Pulverbett stellt sicher, dass die Kraft, wenn der Stempel die Last anwendet, gleichmäßig über die gesamte Probenoberfläche verteilt wird.

Verbesserung der Enddichte

Das ultimative Ziel des Heißpressens ist die Verdichtung durch Diffusion und Reaktion bei Temperaturen bis zu 1250 °C. Durch die Gewährleistung einer hohen Anfangsdichte und einer gleichmäßigen Druckverteilung trägt die Vibration direkt zu einer höheren Enddichte des ausgehärteten TiAl-SiC-Verbundwerkstoffs bei.

Verständnis der Kompromisse

Obwohl Vibrationen unerlässlich sind, müssen sie korrekt angewendet werden, um neue Probleme zu vermeiden.

Risiko der Partikelentmischung

TiAl- und SiC-Partikel haben wahrscheinlich unterschiedliche Dichten und Größen. Übermäßige oder falsche Vibrationen können dazu führen, dass sich diese unterschiedlichen Materialien trennen (entmischen), anstatt sich zu vermischen. Dies würde zu einem nicht-homogenen Verbundwerkstoff mit ungleichmäßigen mechanischen Eigenschaften führen.

Verschleiß und Ausrichtung der Form

Die Graphitform dient sowohl als Behälter als auch als Präzisionswerkzeug für die Druckübertragung. Aggressive Vibrationsbehandlung kann potenziell die Formwände beschädigen oder den Stempel verstellen, was die Vakuumdichtung oder die Richtung der Druckanwendung beeinträchtigen würde.

Optimierung Ihrer Sintervorbereitung

Die Anwendung von Vibrationen ist nicht nur ein Verdichtungsschritt, sondern eine Qualitätskontrollmaßnahme, die den Erfolg des Sinterzyklus bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass das Pulver dicht genug gepackt ist, um der Vakuumabsaugung ohne Spritzer oder Materialverlust standzuhalten.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Verwenden Sie kontrollierte Vibrationen, um Hohlräume zu beseitigen, ohne eine Entmischung zwischen den TiAl- und SiC-Komponenten zu induzieren.

Indem Sie den Vibrationsschritt als kritische Variable und nicht als Formalität behandeln, gewährleisten Sie die konsistente Herstellung von hochdichten, fehlerfreien Verbundwerkstoffen.

Zusammenfassungstabelle:

| Ziel | Mechanismus | Nutzen |

|---|---|---|

| Strukturelle Stabilität | Bricht Brückenhohlräume auf | Erhöht die anfängliche Packungsdichte |

| Prozesssicherheit | Beseitigt Lufteinschlüsse | Verhindert Pulverspritzer während der Vakuumabsaugung |

| Effizienz der Druckübertragung | Erzeugt ein gleichmäßiges Bett | Gewährleistet eine konsistente Kraftübertragung vom Stempel |

| Endqualität | Maximiert den Kontakt | Führt zu höherer Enddichte und Materialhomogenität |

Maximieren Sie Ihre Materialdichte mit KINTEK

Erzielen Sie unübertroffene Präzision in Ihren Heißpress-Sinterabläufen. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind. Ob Sie fortschrittliche TiAl-SiC-Verbundwerkstoffe oder spezielle Keramiken entwickeln, unsere Geräte bieten die gleichmäßige thermische und Druckkontrolle, die für fehlerfreie Ergebnisse erforderlich ist.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie beeinflusst die Druckregelungsfunktion in einem Vakuum-Heißpresssinterofen keramische Schneidwerkzeugmaterialien?

- Warum ist ein Vakuum-Heißpress-Sinterofen für 6061-20IQC unerlässlich? Hochleistungsverbundwerkstoffe erschließen

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen mit hoher Dichte? Die Forced-Wetting-Lösung für überlegene Verbundwerkstoffe

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Wie werden Vakuum-Heißpress-Sinteröfen nach Temperatur klassifiziert? Entdecken Sie Lösungen für niedrige, mittlere und hohe Temperaturbereiche

- Wie verbessert Vakuum-Warmpressausrüstung die Matrixqualität von Diamantwerkzeugen durch verbesserte Benetzbarkeit? Entriegeln Sie überlegene Diamantbindung

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen