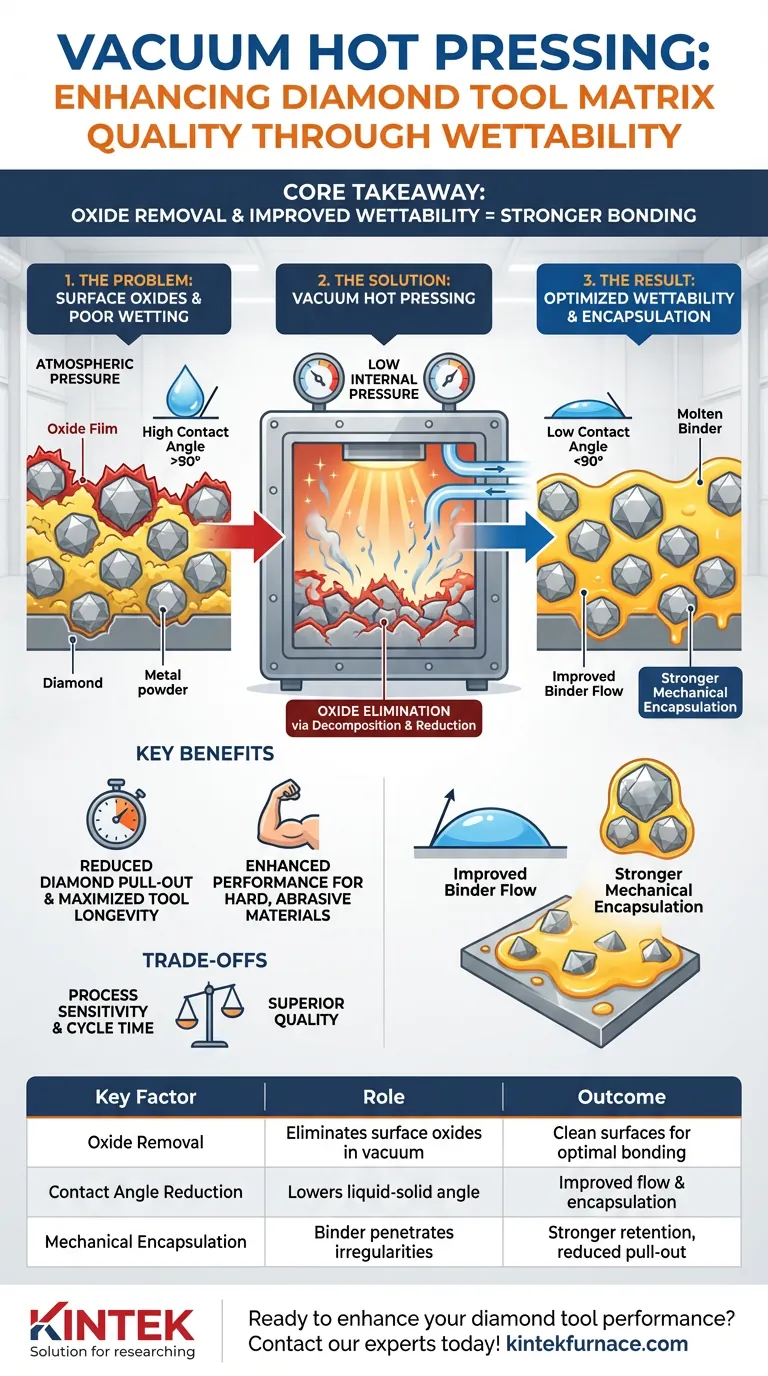

Vakuum-Warmpressen verbessert die Matrixqualität, indem der Innendruck gesenkt wird, um die Sinterumgebung chemisch zu reinigen und insbesondere Oxidfilme von den Pulveroberflächen zu entfernen. Diese Reinigung senkt den Kontaktwinkel an der Flüssig-Fest-Grenzfläche, wodurch sich das geschmolzene Bindermetall effektiv ausbreiten und die Diamantpartikel fest einkapseln kann.

Kernbotschaft Das Vorhandensein von Oberflächenoxiden ist der Hauptgegner einer starken Metall-Diamant-Bindung. Vakuum-Warmpressen eliminiert diese Oxide durch Zersetzung und Reduktion und verwandelt das Bindemittel in ein hochflüssiges Medium, das den Diamantskelett vollständig "benetzt" und nicht nur umgibt.

Der Mechanismus der Reinigung

Beseitigung der Oxidbarriere

In Standard-Sinterumgebungen behalten Metallpulver und DiamantOberflächen oft eine dünne Oxidschicht. Diese Oxide wirken als physische Barriere und verhindern, dass das geschmolzene Bindemittel mit dem Diamant bindet.

Die Rolle von niedrigem Innendruck

Vakuum-Warmpressen senkt den Innendruck der Sinterkammer. Diese Niederdruckumgebung erleichtert die Zersetzung und Verflüchtigung dieser Oxidfilme und entfernt effektiv die Verunreinigungen, die die Haftung behindern.

Nutzung einer reduzierenden Umgebung

Über die einfache Verdampfung hinaus schafft der Prozess oft eine reduzierende Umgebung. Diese reagiert aktiv mit Metalloxiden und reduziert sie, wodurch sichergestellt wird, dass die Rohmaterialien vor der Bindungsphase chemisch sauber sind.

Transformation der Oberflächenphysik

Senkung des Kontaktwinkels

Die Benetzbarkeit wird durch den "Kontaktwinkel" zwischen einer Flüssigkeit und einer festen Oberfläche definiert. Ein hoher Kontaktwinkel führt dazu, dass sich die Flüssigkeit abperlt (schlechte Benetzung), während ein niedriger Winkel dazu führt, dass sie sich ausbreitet (gute Benetzung).

Optimierung der Flüssig-Fest-Grenzfläche

Durch die Reinigung der Oberfläche des Diamants und des Metallpulvers senkt das Vakuum-Warmpressen den Kontaktwinkel erheblich. Dies stellt sicher, dass das Bindermetall nicht nur auf dem Diamant liegt, sondern darüber fließt und mikroskopische Oberflächenunregelmäßigkeiten durchdringt.

Stärkung der mechanischen Einkapselung

Das Ergebnis dieses verbesserten Flusses ist eine überlegene Einkapselung. Der Diamant wird fest in der Matrix gehalten, was die Wahrscheinlichkeit eines vorzeitigen "Herausziehens" bei Hochbelastungs-Schneidvorgängen drastisch reduziert.

Verständnis der Kompromisse

Prozesssensitivität

Obwohl Vakuum-Warmpressen überlegene Ergebnisse liefert, bringt es Komplexität mit sich. Die Ausrüstung erfordert eine rigorose Wartung, um die Dichtheit der Dichtungen zu gewährleisten; selbst geringe Vakuumlecks können Sauerstoff wieder einführen und die Benetzbarkeitsvorteile zunichte machen.

Auswirkungen auf die Zykluszeit

Das Erreichen eines hohen Vakuums und die Gewährleistung einer vollständigen Oxidverflüchtigung können die Zykluszeiten im Vergleich zum atmosphärischen Pressen verlängern. Hersteller müssen die Notwendigkeit einer maximalen Haltekraft gegen die Anforderungen des Produktionsdurchsatzes abwägen.

Die richtige Wahl für Ihre Produktion treffen

Um zu entscheiden, ob Vakuum-Warmpressen die richtige Lösung für Ihre spezifische Anwendung ist, berücksichtigen Sie Ihre Leistungskennzahlen:

- Wenn Ihr Hauptaugenmerk auf der Werkzeuglebensdauer liegt: Priorisieren Sie Vakuum-Warmpressen, um die Diamantbindung zu maximieren, da dies verhindert, dass teure Diamanten durch vorzeitiges Herausziehen verschwendet werden.

- Wenn Ihr Hauptaugenmerk auf dem Schneiden harter, abrasiver Materialien liegt: Verwenden Sie diese Methode, um sicherzustellen, dass die Matrix frei von versprödenden Oxiden ist und die für Schweranwendungen erforderliche Zähigkeit bietet.

Indem Sie sicherstellen, dass das Bindemittel den Diamant wirklich benetzt, wechseln Sie von einer einfachen mechanischen Mischung zu einem vollständig integrierten Verbundwerkstoff.

Zusammenfassungstabelle:

| Schlüsselfaktor | Rolle bei der Verbesserung der Matrixqualität | Ergebnis |

|---|---|---|

| Oxidentfernung | Entfernt Oberflächenoxide durch Zersetzung/Reduktion im Vakuum | Chemisch saubere Oberflächen für optimale Bindung |

| Reduzierung des Kontaktwinkels | Senkt den Flüssig-Fest-Kontaktwinkel durch Oberflächenreinigung | Verbesserter Bindemittelfluss und Diamanteinkapselung |

| Mechanische Einkapselung | Stellt sicher, dass das Bindemittel die Oberflächenunregelmäßigkeiten des Diamants durchdringt | Stärkere Diamantbindung, reduziertes Herausziehen |

| Prozesssensitivität | Erfordert aufrechterhaltene Vakuumintegrität, um die Wiedereinführung von Sauerstoff zu verhindern | Konsistente Ergebnisse hoher Qualität bei richtiger Ausrüstungspflege |

Sind Sie bereit, die Leistung Ihrer Diamantwerkzeuge mit überlegener Matrixqualität zu verbessern?

Bei KINTEK sind unsere Vakuum-Warmpresssysteme darauf ausgelegt, die präzise Umgebung für optimale Benetzbarkeit zwischen Bindemittel und Diamant zu liefern. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, die alle für Ihre einzigartigen Produktionsanforderungen anpassbar sind.

Maximieren Sie die Lebensdauer und Schneideffizienz Ihrer Werkzeuge – Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Diamantwerkzeugherstellungsprozess transformieren können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist ein Hochvakuum-Sintern für SPS von Al2O3-TiC notwendig? Maximale Dichte & Härte freischalten

- Warum ist in einer Heißpresse für metallisches Glas eine Hochvakuumumgebung erforderlich? Gewährleistung von Reinheit und Dichte

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Was ist der Vorteil der programmierbaren Mehrsegment-Prozesssteuerung in Heißpresssinteröfen für Nanokupfer?

- Was sind die Schritte im Heißpress-Sinterverfahren? Erzielen Sie überragende Materialdichte und Leistung

- Was ist die Kerntechnologie hinter der Vakuumformpresse in der Metallbearbeitungsindustrie? Präzisionsmetallumformung freischalten

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Was ist aktiviertes Heißsintern und welche Vorteile bietet es? Erzielen Sie effizient eine überragende Materialverdichtung