Eine Hochvakuumumgebung ist in einer Heißpresse unbedingt erforderlich, um Restluft zwischen den Pulverpartikeln zu beseitigen und die Oxidation des metallischen Glaspulvers zu verhindern. Bei erhöhten Temperaturen können selbst Spuren von Sauerstoff mit den Pulveroberflächen reagieren, was die Integrität des Materials beeinträchtigt und die Bildung eines festen, zusammenhängenden Schüttguts verhindert.

Das Vakuum wirkt als kritischer Schutzschild, der die chemische Reinheit des Pulvers bewahrt und gleichzeitig physikalische Barrieren für die Konsolidierung beseitigt. Durch die Entfernung von Luft und die Verhinderung der Oxidbildung stellt das Vakuum sicher, dass das Endprodukt die hohe Dichte und mechanische Festigkeit behält, die für metallisches Glas charakteristisch sind.

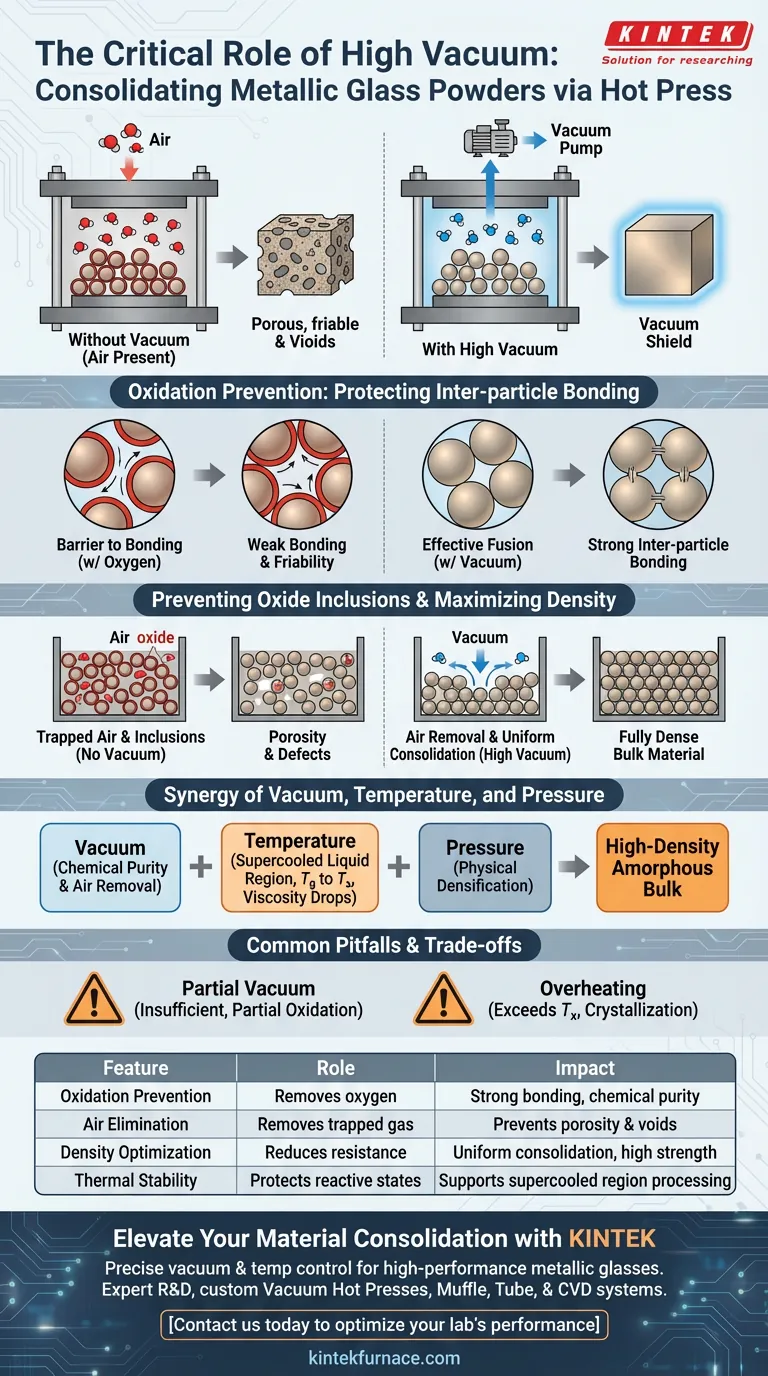

Die entscheidende Rolle der Oxidationsprävention

Schutz der Bindung zwischen Partikeln

Damit metallische Glaspulver zu einer einzigen festen Masse konsolidieren können, müssen die Partikel an ihren Oberflächen chemisch binden. Oxidation wirkt als Barriere für diesen Prozess.

Wenn während des Erhitzens Sauerstoff vorhanden ist, bildet sich eine dünne Oxidschicht auf der Oberfläche jedes Pulverpartikels. Diese Schicht verhindert, dass die Partikel effektiv miteinander verschmelzen, was zu schwachen Bindungen zwischen den Partikeln und einem brüchigen Endprodukt führt.

Vermeidung von Oxid-Einschlüssen

Über Oberflächenprobleme hinaus führt Oxidation Verunreinigungen ein, die als Oxid-Einschlüsse in das Schüttgut gelangen.

Diese Einschlüsse wirken als Defekte in der Mikrostruktur des Materials. Sie beeinträchtigen die mechanische Leistung, machen das Material oft spröde und verringern seine thermische Stabilität.

Maximierung von Dichte und struktureller Integrität

Beseitigung von Restluft

Metallische Glaspulver werden vor dem Pressen oft locker verpackt, wobei erhebliche Lücken mit Luft gefüllt bleiben.

Eine Hochvakuumumgebung entfernt diese eingeschlossene Luft physisch, bevor der Konsolidierungsprozess beginnt. Wenn diese Luft nicht entfernt würde, würde sie während des Pressens im Material eingeschlossen und Hohlräume und Porosität erzeugen, die die Dichte der endgültigen Komponente erheblich verringern.

Gewährleistung einer gleichmäßigen Konsolidierung

Durch die Beseitigung von Luftwiderstand und Oberflächenoxiden ermöglicht das Vakuum den Pulverpartikeln, sich unter Druck leichter neu anzuordnen und zu verformen.

Dies erleichtert einen reibungsloseren Konsolidierungsprozess, was zu einem vollständig dichten Schüttgut führt, das die Eigenschaften der ursprünglichen amorphen Legierung genau widerspiegelt.

Die Synergie von Vakuum, Temperatur und Druck

Unterstützung der unterkühlten flüssigen Region

Die Konsolidierung findet typischerweise in der unterkühlten flüssigen Region statt – dem Temperaturbereich zwischen der Glasübergangstemperatur ($T_g$) und der Kristallisationstemperatur ($T_x$).

In diesem Bereich sinkt die Viskosität des Materials, was einen ausgezeichneten Fluss ermöglicht. Das Vakuum stellt sicher, dass das Material in diesem hochreaktiven, halbfesten Zustand chemisch stabil bleibt und sich nicht durch Umwelteinflüsse zersetzt.

Verbesserung der Druckeffizienz

Während das Vakuum für die chemische Reinheit und die Luftentfernung zuständig ist, kümmert sich das Hochdruck-Belastungssystem um die physikalische Mechanik der Verdichtung.

Das Vakuum arbeitet im Zusammenspiel mit hohem Druck, um Hohlräume zu schließen und dem Widerstand von harten Pulvern entgegenzuwirken. Diese Kombination ermöglicht eine hochdichte Bindung bei niedrigeren Temperaturen, was entscheidend ist, um unerwünschte Kristallisation zu vermeiden.

Häufige Fallstricke und Kompromisse

Das Risiko eines Teilvakuums

Ein „grobes“ Vakuum reicht oft nicht für die Konsolidierung von metallischem Glas aus.

Wenn das Vakuum nicht hoch genug ist, verursacht Spuren von Sauerstoff immer noch eine teilweise Oxidation. Dies kann zu einem Material führen, das solide aussieht, aber innere Schwachstellen und eine reduzierte Ermüdungslebensdauer aufweist.

Vakuum kann Überhitzung nicht beheben

Während Vakuum Oxidation verhindert, verhindert es nicht die Kristallisation, die durch übermäßige Hitze verursacht wird.

Selbst in einem perfekten Vakuum geht die amorphe Struktur verloren, wenn die Temperatur den Kristallisationspunkt ($T_x$) überschreitet. Das Vakuum muss mit einer präzisen Temperaturregelung kombiniert werden, um die einzigartigen Eigenschaften des metallischen Glases zu erhalten.

Gewährleistung des Prozesserfolgs

Empfehlungen zur Optimierung

Um die besten Ergebnisse beim Heißpressen von metallischen Glaspulvern zu erzielen, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie das tiefstmögliche Vakuum sicher, um alle Oxid-Einschlüsse zu beseitigen, die als Spannungskonzentratoren wirken könnten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Kombinieren Sie das Hochvakuum mit einem Hochdruck-Belastungssystem, um Hohlräume mechanisch zu schließen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung des amorphen Zustands liegt: Überwachen Sie die Temperatur streng, um im unterkühlten Bereich zu bleiben, da Vakuum allein keine thermische Kristallisation verhindern kann.

Der Erfolg beim Heißpressen von metallischem Glas beruht auf der absoluten Beseitigung von Luft, um die Reinheit und das Potenzial des Materials zu bewahren.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Vakuum-Heißpressen | Auswirkung auf metallisches Glas |

|---|---|---|

| Oxidationsprävention | Entfernt Sauerstoffmoleküle | Gewährleistet starke Bindung zwischen Partikeln und chemische Reinheit. |

| Luftbeseitigung | Saugt eingeschlossenes Gas ab | Verhindert Porosität und innere Hohlräume im endgültigen Schüttgut. |

| Dichteoptimierung | Reduziert Oberflächenwiderstand | Ermöglicht gleichmäßige Konsolidierung für hochfeste Bauteile. |

| Thermische Stabilität | Schützt reaktive Zustände | Unterstützt sicher die Verarbeitung im unterkühlten flüssigen Bereich. |

Verbessern Sie Ihre Materialkonsolidierung mit KINTEK

Eine präzise Kontrolle über Vakuum und Temperatur ist für Hochleistungs-Metallgläser nicht verhandelbar. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK spezialisierte Vakuum-Heißpressen, Muffel-, Rohr- und CVD-Systeme, die auf die anspruchsvollsten Laboranforderungen zugeschnitten sind.

Ob Sie kundenspezifische Hochtemperaturöfen oder fortschrittliche Sinterlösungen benötigen, unser Ingenieurteam ist bereit, ein System an Ihre einzigartigen Forschungsbedürfnisse anzupassen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu optimieren und die strukturelle Integrität Ihrer fortschrittlichen Materialien zu gewährleisten.

Visuelle Anleitung

Referenzen

- Pee‐Yew Lee, Chung‐Kwei Lin. Synthesis of Nanocrystal-Embedded Bulk Metallic Glass Composites by a Combination of Mechanical Alloying and Vacuum Hot Pressing. DOI: 10.3390/ma18020360

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum müssen Formmaterialien in FAST/SPS-Systemen eine hohe mechanische Festigkeit aufweisen? Gewährleistung von Sicherheit und Präzision

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Warum ist eine Vakuumumgebung beim Heißpressen wichtig? Wesentlich für Reinheit und hochdichte Materialien

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Welche Funktionen erfüllt eine Graphitform beim Vakuum-Heißpressen von ZnS? Optimierung von Dichte und optischer Reinheit

- Wie schneidet ein Spark Plasma Sintering (SPS)-System im Vergleich zu herkömmlichen Öfen für Al2O3-TiC-Keramiken ab?

- Wie wirken sich Temperatur, Druck und Vakuum auf die Materialbindung und Mikrostruktur beim Vakuum-Heißpressen aus? Optimierung für Hochleistungswerkstoffe

- Warum ist ein Vakuum für das Heißpressen von TiAl/Ti6Al4V unerlässlich? Ermöglichen Sie leistungsstarke metallurgische Verbindungen