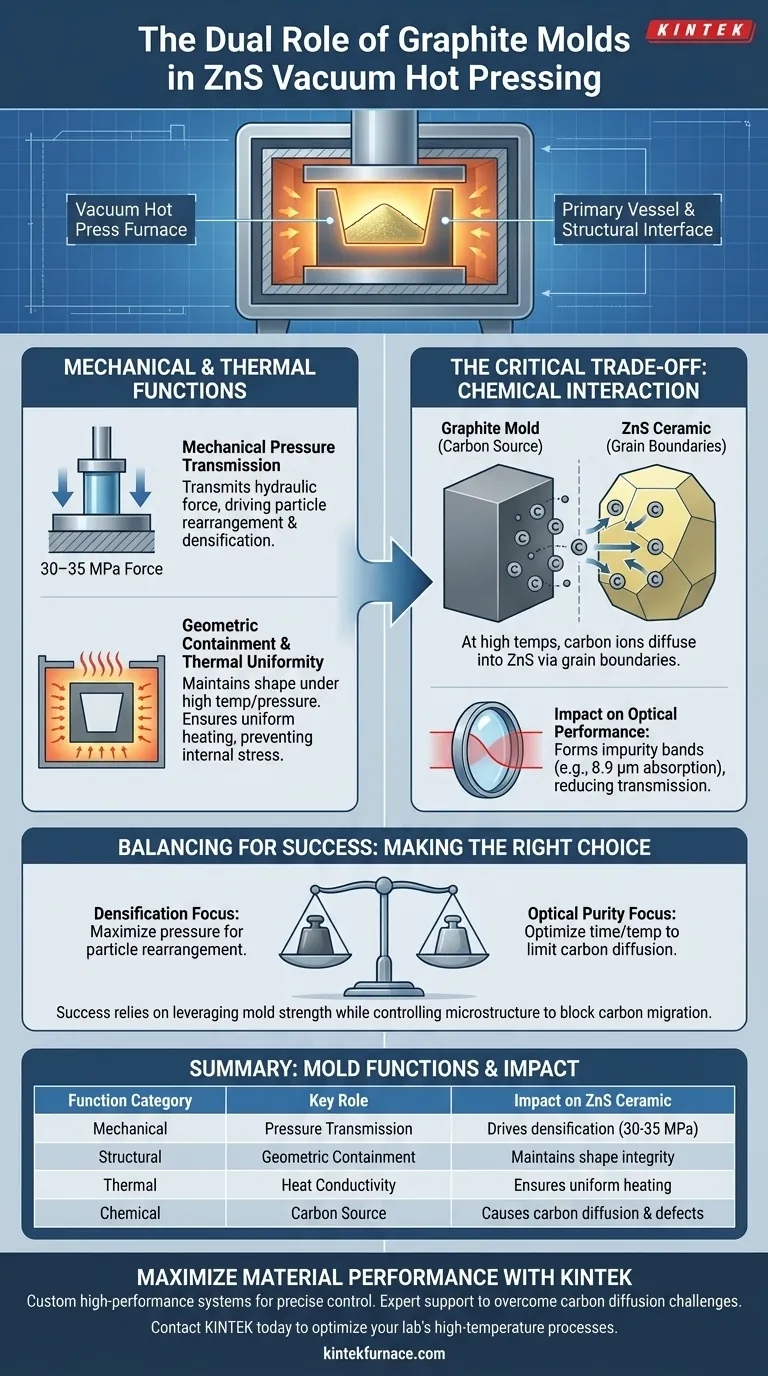

Die Graphitform fungiert als strukturelle und mechanische Schnittstelle während des Vakuum-Heißpressens von Zinksulfid (ZnS). Sie dient als primärer Behälter zur Formgebung des Keramikpulvers und gleichzeitig als wesentliches Medium zur Übertragung des extremen hydraulischen Drucks und der Hitze, die für die Verdichtung erforderlich sind.

Die Graphitform ist unerlässlich für die Umwandlung von hydraulischer Kraft in den mechanischen Druck, der für das Sintern benötigt wird. Sie birgt jedoch einen kritischen Kompromiss: Bei hohen Temperaturen wirkt sie als Kohlenstoffquelle, die in die Keramik diffundieren kann und die optische Reinheit des Materials beeinträchtigen kann.

Mechanische und thermische Funktionen

Die Graphitform ist nicht nur ein Behälter, sondern eine aktive Komponente in der Sinterphysik. Ihre Rolle wird durch ihre Fähigkeit definiert, extremen Umgebungen standzuhalten und gleichzeitig die physikalischen Veränderungen des ZnS-Pulvers zu ermöglichen.

Übertragung mechanischen Drucks

Die Hauptfunktion der Form besteht darin, als Übertragungsmedium zu fungieren. Sie überträgt die vom hydraulischen System erzeugte mechanische Kraft direkt auf das ZnS-Pulver.

Dieser Druck (oft 30–35 MPa) ist entscheidend für das druckunterstützte Sintern. Er bewirkt eine Umlagerung der Partikel und plastische Verformung, was das Material zu maximaler Dichte treibt.

Geometrische Eindämmung und Formgebung

Die Form bestimmt die physikalischen Abmessungen der fertigen Keramik. Sie fungiert als hochfester Behälter, der das lose Pulver in einer bestimmten Geometrie (dem "Grünkörper") hält.

Sie muss diese strukturelle Integrität ohne Verformung aufrechterhalten, selbst wenn sie uniaxialen Drücken und Temperaturen ausgesetzt ist, die 1800 °C übersteigen können.

Wärmeleitfähigkeit und Gleichmäßigkeit

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Diese Eigenschaft ermöglicht es der Form, Wärme effizient von den Heizelementen auf die ZnS-Probe zu übertragen.

Dies gewährleistet eine gleichmäßige Erwärmung des gesamten Keramikkörpers. Thermische Gleichmäßigkeit ist entscheidend, um innere Spannungen zu vermeiden und konsistente optische Eigenschaften über die Linse oder das Fenster hinweg sicherzustellen.

Verständnis der Kompromisse: Chemische Wechselwirkungen

Während die Form mechanisch unerlässlich ist, stellt ihre chemische Wechselwirkung mit ZnS bei hohen Temperaturen eine erhebliche Herausforderung dar. Dieser Abschnitt befasst sich mit dem "tiefen Bedürfnis" nach Prozesskontrolle und Qualitätssicherung.

Der Kohlenstoffquellen-Effekt

Bei erhöhten Sintertemperaturen wird die Graphitform effektiv zu einer Kohlenstoffquelle. Kohlenstoffionen können sich von der Formoberfläche lösen und zum Keramikmaterial wandern.

Korngrenzen-Diffusion

Diese Kohlenstoffionen diffundieren hauptsächlich über Korngrenzen in die ZnS-Keramik. Die Grenzen wirken als Wege für Verunreinigungen, um in die Mikrostruktur des Materials einzudringen.

Auswirkungen auf die optische Leistung

Wenn Kohlenstoff in das ZnS diffundiert, bildet er Verunreinigungsbänder oder Carbonatfehler. Insbesondere erzeugt diese Wechselwirkung ein deutliches Infrarot-Absorptionsband bei 8,9 μm.

Dieser Defekt reduziert die gesamte optische Transmission und Leistung der Keramik. Folglich muss die Prozesskontrolle darauf abzielen, das Kornwachstum zu steuern, um das Volumen der Korngrenzen zu reduzieren und somit diese Diffusion zu unterdrücken.

Die richtige Wahl für Ihr Ziel treffen

Das Gleichgewicht zwischen der mechanischen Notwendigkeit der Form und ihren chemischen Risiken ist der Schlüssel zum erfolgreichen Sintern von ZnS.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung liegt: Stellen Sie sicher, dass das Formdesign und die Qualität die maximale uniaxialen Druck (30+ MPa) aushalten können, um die Partikelumlagerung ohne strukturelles Versagen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der optischen Reinheit liegt: Optimieren Sie den Sinterzyklus, um die Dichte schnell zu erreichen, und minimieren Sie gleichzeitig die Zeit bei Spitzentemperaturen, um die Diffusion von Kohlenstoffionen zu begrenzen.

Der Erfolg beim Vakuum-Heißpressen beruht darauf, die Festigkeit der Form zu nutzen und gleichzeitig die Mikrostruktur streng zu kontrollieren, um die unvermeidliche Kohlenstoffmigration zu blockieren.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselrolle | Auswirkung auf ZnS-Keramik |

|---|---|---|

| Mechanisch | Druckübertragung | Treibt Partikelumlagerung und 30-35 MPa Verdichtung an |

| Strukturell | Geometrische Eindämmung | Aufrechterhaltung der Formintegrität unter Hochtemperatur-Uniaxialdruck |

| Thermisch | Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung zur Vermeidung von inneren Spannungen |

| Chemisch | Kohlenstoffquelle | Kann Kohlenstoffdiffusion und Infrarot-Absorptionsfehler bei 8,9 μm verursachen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Kontrolle über das Vakuum-Heißpressen erfordert Hochleistungsgeräte, die mechanische Festigkeit mit thermischer Gleichmäßigkeit in Einklang bringen. KINTEK bietet branchenführende Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der ZnS-Keramikproduktion und der fortschrittlichen Materialforschung zu erfüllen.

Unsere erfahrenen F&E- und Fertigungsteams helfen Ihnen gerne dabei, Herausforderungen bei der Kohlenstoffdiffusion zu meistern und eine überlegene optische Reinheit zu erzielen. Kontaktieren Sie KINTEK noch heute, um die Hochtemperaturprozesse Ihres Labors zu optimieren.

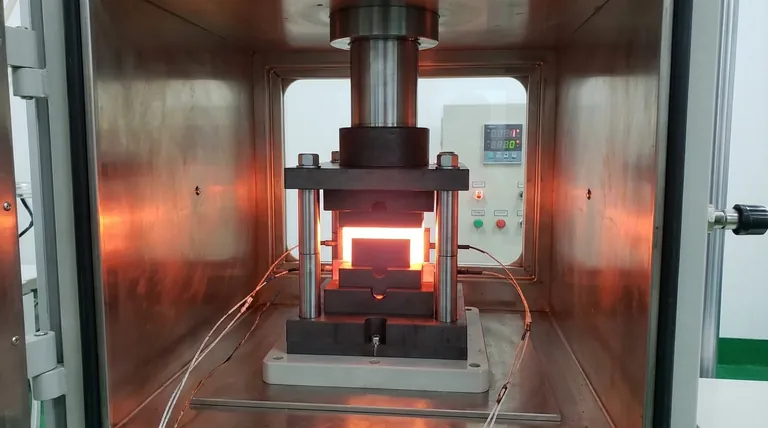

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Kernrolle spielt eine Vakuum-Heißpresse bei Fe-Cu-Ni-Sn-VN? Beherrschung der Herstellung nanostrukturierter Verbundwerkstoffe

- Wie sollten Heizelemente und Druckmethoden für Vakuum-Heißpressöfen ausgewählt werden? Optimierung für Temperatur und Dichte

- Welche Branchen haben von der Vakuumpresstechnologie profitiert? Steigerung der Reinheit und Festigkeit in der Fertigung

- Wie bereitet ein Vakuum-Heißpressen (VHP)-Ofen Hochleistungs-thermoelektrische Materialien vom Typ P Mg3Sb2 vor?

- Was ist das Grundprinzip, wie eine Vakuumpresse funktioniert? Nutzen Sie den atmosphärischen Druck für eine gleichmäßige Klemmung

- Welche Rolle spielt eine Vakuum-Heißpresse bei der Konsolidierung von metallischen Glaspulvern? Experteneinsichten zur Konsolidierung

- Warum sind Graphitformen während des Heißpress-Sinterprozesses von Fe-Cu-Ni-Sn-VN notwendig? Wesentliche Sinterwerkzeuge

- Welche Rolle spielen Heißpressöfen bei der Herstellung von Verbundwerkstoffen? Erschließen Sie überlegene Verbundwerkstoffleistung