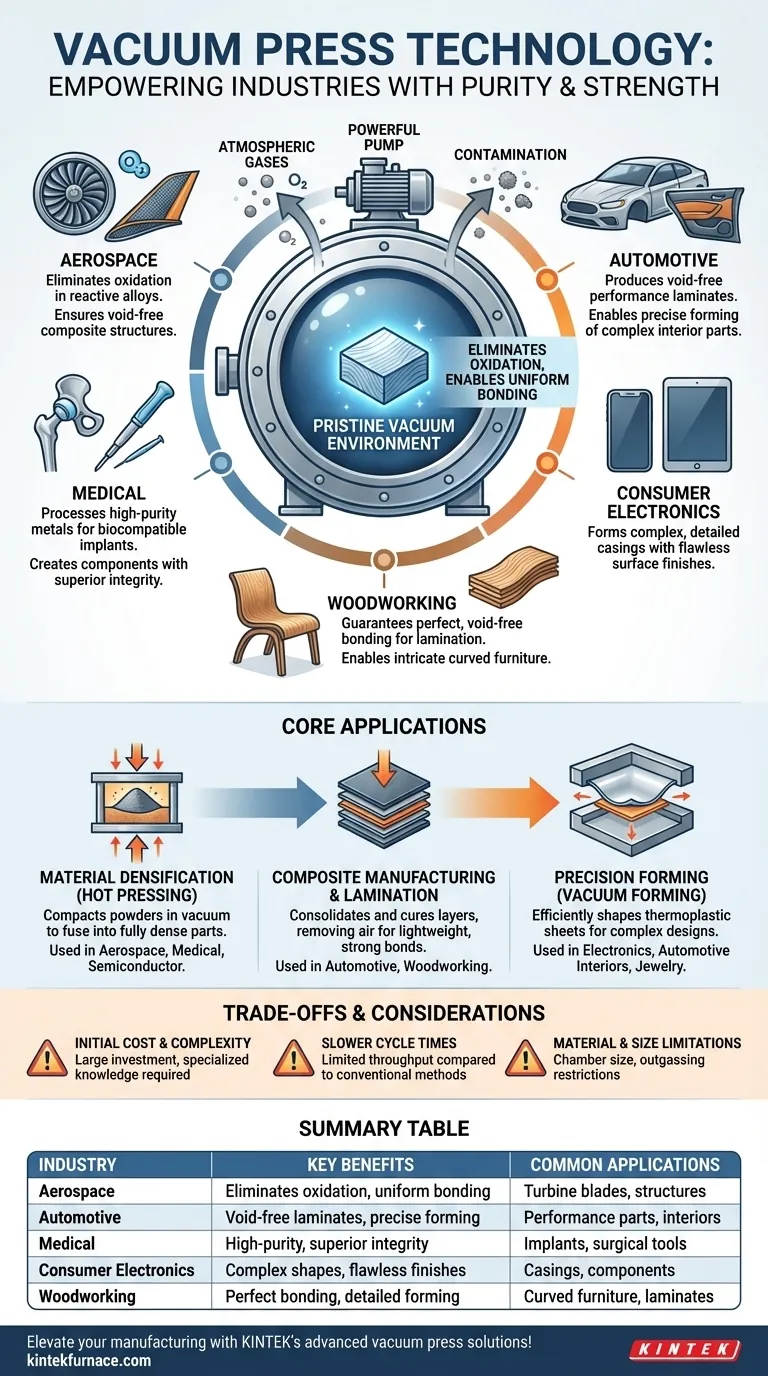

Im Kern war die Vakuumpresstechnologie maßgeblich an der Weiterentwicklung von Industrien beteiligt, in denen Materialreinheit, Festigkeit und geometrische Komplexität von größter Bedeutung sind. Zu den wichtigsten Sektoren, die erhebliche Vorteile erzielt haben, gehören die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und die Unterhaltungselektronik, die alle auf diese Technologie angewiesen sind, um Komponenten herzustellen, deren Herstellung mit herkömmlichen Methoden schwierig oder unmöglich wäre. Das Verfahren ist auch im spezialisierten Holzbau für Laminierung und Formgebung von grundlegender Bedeutung.

Der wahre Wert einer Vakuumpresse liegt nicht nur im ausgeübten Druck, sondern in der makellosen Umgebung, die sie schafft. Durch die Entfernung atmosphärischer Gase wird die Kontamination wie Oxidation eliminiert, was die Herstellung von Materialien und Verbindungen mit überlegener Integrität und Leistung ermöglicht.

Warum die VakUumUumgebung einen Wendepunkt darstellt

Der grundlegende Vorteil jedes Vakuumpresssystems ist die kontrollierte, gasfreie Umgebung, die es schafft. Dies löst mehrere kritische Fertigungsprobleme, die bei Prozessen im Freien unvermeidlich sind.

Eliminierung von Oxidation und Kontamination

Wenn Metalle und andere reaktive Materialien in Gegenwart von Luft erhitzt werden, oxidieren sie. Dies erzeugt eine schwache, spröde Oberflächenschicht, die die strukturelle Integrität des Materials beeinträchtigt.

Durch die Entfernung von Sauerstoff und anderen atmosphärischen Gasen stellt eine Vakuumpresse sicher, dass Materialien – insbesondere hochreine Metalle, reaktive Legierungen und fortschrittliche Keramiken – in einem reinen Zustand verarbeitet werden. Dies ist für kritische Komponenten wie medizinische Implantate und Turbinenschaufeln in der Luft- und Raumfahrt nicht verhandelbar.

Ermöglichung von gleichmäßigem Druck und Verklebung

Luft, die während der Laminierung oder Verbundwerkstoffherstellung zwischen den Schichten eingeschlossen wird, kann Hohlräume oder Blasen bilden. Diese Unvollkommenheiten werden zu erheblichen Schwachstellen im Endprodukt.

Ein Vakuum stellt sicher, dass der Klemmdruck perfekt und gleichmäßig über die gesamte Oberfläche einer Komponente ausgeübt wird. Dies presst alle eingeschlossenen flüchtigen Bestandteile heraus und garantiert eine porenfreie Verbindung, was für die Zuverlässigkeit von Verbundwerkstoffstrukturen in der Luft- und Raumfahrt und hochwertigen Holzlaminaten unerlässlich ist.

Zentrale Anwendungen, die die Einführung vorantreiben

Obwohl die Branchen vielfältig sind, lassen sich die Anwendungen der Vakuumpresstechnologie in einige Hauptkategorien einteilen. Das Verständnis dieser Funktionen zeigt, warum sie ein so vielseitiges Werkzeug ist.

Materialverdichtung und Sintern

Dieser Prozess, oft als Heißpressen bezeichnet, umfasst das Verdichten von Pulvern (Metall, Keramik oder Verbundwerkstoff) unter Hitze und Druck in einem Vakuum.

Das Vakuum verhindert die Oxidation der Pulverpartikel beim Erhitzen und ermöglicht es ihnen, zu einem vollständig dichten, festen Teil zu verschmelzen. Auf diese Weise werden viele Hochleistungskomponenten für die Luft- und Raumfahrt, die Medizintechnik und die Halbleiterindustrie hergestellt.

Herstellung von Verbundwerkstoffen und Laminierung

Vakuumpressen werden verwendet, um Schichten von Verbundwerkstoffen, wie z. B. Carbonfaser-Prepreg, zu konsolidieren und auszuhärten oder um Furniere auf ein Holzsubstrat zu laminieren.

Das System zieht die flexiblen Schichten fest gegen die Form und presst überschüssiges Harz und eingeschlossene Luftblasen heraus. Dies führt zu einem leichten, festen und perfekt verbundenen Teil – eine Technik, die stark in der Automobilindustrie (für Leistungsteile) und im Holzbau (für geschwungene Möbel) eingesetzt wird.

Präzisionsformung und Gestaltgebung

Zum Formen von Materialbahnen wird ein Prozess namens Vakuumformen verwendet. Eine erhitzte Platte aus thermoplastischem oder einem ähnlichen formbaren Material wird mithilfe von Vakuumansaugung auf eine Form gezogen.

Diese Methode ist außerordentlich effizient für die Herstellung komplexer, detaillierter Formen mit hochwertigen Oberflächengüten. Sie ist ein Eckpfeiler der Fertigung von Gehäusen für Unterhaltungselektronik, Innenverkleidungen für Automobile und sogar Schmuckformen.

Die Abwägungen verstehen

Obwohl die Vakuumpresstechnologie leistungsstark ist, ist sie keine universelle Lösung. Die Entscheidung für ihre Implementierung beinhaltet klare Kompromisse, die berücksichtigt werden müssen.

Anfangskosten und Komplexität

Vakuumsysteme, insbesondere Hochtemperatur-Vakuumheißpressen, stellen eine erhebliche Kapitalinvestition dar. Die Maschinen sind komplex und erfordern spezielles Fachwissen für Betrieb und Wartung.

Langsamere Zykluszeiten

Im Vergleich zu herkömmlichen Methoden wie Stanzen oder Spritzgießen können Vakuumpressverfahren deutlich langsamer sein. Die Zeit, die zum Evakuieren der Kammer, zum Durchlaufen des Heiz- und Kühlzyklus und zum Entlüften des Systems benötigt wird, kann den Durchsatz für die Massenproduktion begrenzen.

Material- und Größenbeschränkungen

Die Größe der Komponente ist durch die physikalischen Abmessungen der Vakuumkammer begrenzt. Darüber hinaus sind, obwohl die Technologie vielseitig ist, nicht alle Materialien für die Vakuumverarbeitung geeignet, insbesondere solche, die übermäßig ausgasen und das System kontaminieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob die Vakuumpresstechnologie die geeignete Lösung für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -festigkeit liegt: Diese Technologie ist unerlässlich für die Herstellung missionskritischer Teile aus reaktiven oder fortschrittlichen Materialien, wie sie in der Luft- und Raumfahrt und bei medizinischen Implantaten zu finden sind.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen mit tadelloser Oberfläche liegt: Vakuumformen ist eine ideale und kostengünstige Methode zur Herstellung detaillierter Kunststoffteile für Unterhaltungselektronik und Fahrzeuginnenräume.

- Wenn Ihr Hauptaugenmerk auf der Herstellung porenfreier Laminate oder Verbundwerkstoffe liegt: Eine Vakuumpresse ist das definitive Werkzeug, um eine perfekte Verklebung und strukturelle Integrität bei allem zu gewährleisten, von hochwertigen Möbeln bis hin zu Rennwagenkarosserien.

Letztendlich ermöglicht die Vakuumpresstechnologie Ingenieuren und Konstrukteuren die Herstellung von Produkten, die stärker, reiner und komplizierter sind als je zuvor.

Zusammenfassungstabelle:

| Branche | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|

| Luft- und Raumfahrt | Eliminierung von Oxidation, Ermöglichung gleichmäßiger Verklebung | Turbinenschaufeln, Verbundstrukturen |

| Automobilindustrie | Porenfreie Laminate, präzise Formgebung | Leistungsteile, Innenverkleidungen |

| Medizintechnik | Hochreine Materialien, überlegene Integrität | Implantate, chirurgische Instrumente |

| Unterhaltungselektronik | Komplexe Formen, makellose Oberflächen | Gehäuse, Komponenten |

| Holzbau | Perfekte Verklebung, detaillierte Formgebung | Gebogene Möbel, Laminate |

Heben Sie Ihre Fertigung mit KINTEKs fortschrittlichen Vakuumpressenlösungen hervor! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihren einzigartigen Bedarf in Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialreinheit, Festigkeit und geometrische Komplexität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Zweck des Vakuumheißpressens? Erreichen Sie überlegene Materialdichte und Reinheit

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Welche Komponenten werden in Warmpressöfen zur Krafteinbringung verwendet? Wesentliche Teile für präzise Hochtemperaturkompression

- Was sind die Vorteile der Verwendung einer Vakuum-Warmpresse? Erzielen Sie überlegene Materialqualität und Präzision

- Was sind die Schlüsselkomponenten einer Vakuum-Heißpresse? Haupttemperatur-, Druck- und Atmosphärenkontrolle