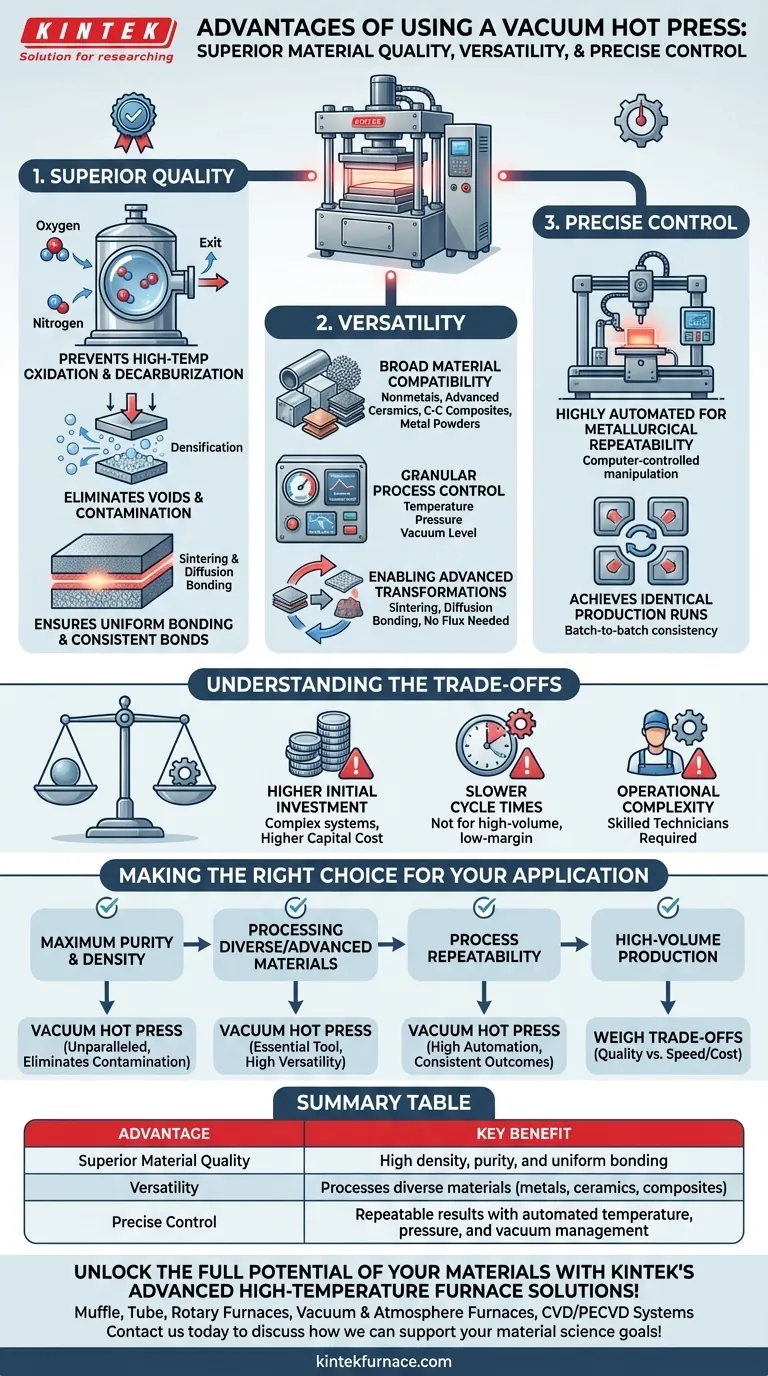

Im Kern bietet eine Vakuum-Warmpresse drei Hauptvorteile: Sie erzeugt außergewöhnlich hochwertige Materialien, ist vielseitig genug, um eine breite Palette von Substanzen zu verarbeiten, und bietet eine präzise, wiederholbare Kontrolle über den Herstellungsprozess. Durch gleichzeitige Anwendung von Hitze und Druck in einem kontrollierten Vakuum werden Oxidation und Kontamination vermieden, die Materialien in herkömmlichen Öfen beeinträchtigen, was zu überlegener Dichte, Reinheit und Bindung führt.

Die grundlegende Herausforderung bei der Herstellung fortschrittlicher Materialien besteht darin, die Prozessumgebung zu kontrollieren. Eine Vakuum-Warmpresse löst dieses Problem, indem sie eine makellose, sauerstofffreie Kammer schafft und die Fähigkeit freisetzt, Materialien mit beispielloser Gleichmäßigkeit und struktureller Integrität herzustellen, die in Systemen mit offener Atmosphäre nicht erreichbar wären.

Wie eine Vakuum-Warmpresse eine überlegene Materialqualität liefert

Das bestimmende Merkmal dieser Technologie ist ihre Fähigkeit, eine nahezu perfekte Umgebung für die Materialkonsolidierung zu schaffen. Dies führt direkt zu qualitativ hochwertigeren Endprodukten.

Die entscheidende Rolle des Vakuums

Eine Vakuumkammer ist unerlässlich, um atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen. Dies verhindert Oxidation bei hohen Temperaturen und Entkohlung, was die beabsichtigte chemische Zusammensetzung des Materials bewahrt und zu saubereren Oberflächen führt.

Ohne diesen Schutz würden viele fortschrittliche Metalle und Verbundwerkstoffe beim Erhitzen verbrennen oder schwache, spröde Oxidschichten bilden.

Beseitigung von Hohlräumen und Verunreinigungen

Die Kombination aus Druck und Vakuum drückt eingeschlossene Gase und andere flüchtige Verunreinigungen aus dem Material heraus und evakuiert sie.

Dieser Prozess, bekannt als Densifizierung (Verdichtung), minimiert die innere Porosität. Das Ergebnis ist ein Endprodukt mit deutlich höherer Dichte, Festigkeit und Haltbarkeit.

Gewährleistung einer gleichmäßigen Bindung

Die optimierten Heizelemente und der Pressmechanismus des Systems arbeiten zusammen, um eine gleichmäßige Temperatur und einen gleichmäßigen Druck über die gesamte Komponente zu gewährleisten.

Diese Gleichmäßigkeit ist entscheidend für das Erreichen konsistenter metallurgischer Bindungen, sei es beim Sintern von Pulvern zu einem festen Block oder beim Diffusionsschweißen zweier unterschiedlicher Materialien. Sie beseitigt Schwachstellen und gewährleistet eine vorhersehbare Leistung.

Die Grundlage für Vielseitigkeit und Präzision

Über die Qualität hinaus zeichnet sich die Technologie durch ihre Anpassungsfähigkeit und die granulare Kontrolle aus, die sie Ingenieuren und Forschern bietet. Dies macht sie zu einem leistungsstarken Werkzeug sowohl für die Entwicklung als auch für die Spezialfertigung.

Breite Materialverträglichkeit

Vakuum-Warmpressen sind nicht auf eine einzige Materialklasse beschränkt. Sie sind dafür ausgelegt, eine Vielzahl von Substanzen effektiv zu verarbeiten.

Dazu gehören Nichtmetalle, fortschrittliche Keramiken, Kohlenstoff-Kohlenstoff-Verbundwerkstoffe und verschiedene Metallpulver. Diese Flexibilität macht sie zu einem Eckpfeiler moderner Materialwissenschaftslabore und spezialisierter Fertigungsanlagen.

Granulare Prozesskontrolle

Moderne Systeme sind hochautomatisiert und ermöglichen eine präzise, computergesteuerte Steuerung der drei wichtigsten Prozessvariablen: Temperatur, Druck und Vakuumniveau.

Thermoelemente überwachen und regeln die Wärme mit extremer Genauigkeit, während fortschrittliche Presssysteme eine konstante Kraft ausüben. Dies gewährleistet, dass jeder Produktionslauf identisch ist, ein Konzept, das als metallurgische Wiederholbarkeit bekannt ist.

Ermöglichung fortgeschrittener Transformationen

Die kontrollierte Umgebung erleichtert Materialumwandlungen, die mit anderen Methoden schwierig oder unmöglich sind.

Verfahren wie Sintern und Diffusionsschweißen basieren auf dieser präzisen Kontrolle, um einzigartige Mikrostrukturen zu erzeugen und Materialien zu verbinden, ohne dass geschmolzen oder Füllstoffe hinzugefügt werden müssen, was die Leistung beeinträchtigen könnte.

Verständnis der Kompromisse

Obwohl leistungsstark, ist eine Vakuum-Warmpresse ein Spezialwerkzeug mit spezifischen Überlegungen. Objektivität erfordert die Anerkennung ihrer Grenzen.

Höhere Anfangsinvestition

Dabei handelt es sich um komplexe Systeme, die Vakuum-, Heiz- und Hydraulikpresskomponenten integrieren. Die anfänglichen Kapitalkosten sind erheblich höher als die eines Standard-Atmosphärenofens.

Längere Zykluszeiten

Der Prozess des Evakuierens, Erhitzens, Pressens und kontrollierten Abkühlens ist von Natur aus langsamer als weniger kontrollierte Methoden. Dies kann sie für die Massenproduktion mit geringer Marge, bei der Geschwindigkeit der primäre Treiber ist, ungeeignet machen.

Betriebliche Komplexität

Der Betrieb einer Vakuum-Warmpresse erfordert qualifizierte Techniker, die das Zusammenspiel zwischen den Vakuum-, thermischen und mechanischen Systemen verstehen. Auch die Wartung ist im Vergleich zu einfacheren Geräten aufwendiger.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Verwendung einer Vakuum-Warmpresse vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialreinheit und -dichte liegt: Die Vakuum-Warmpresse ist unübertroffen, da ihre kontrollierte Atmosphäre die Oxidation und Kontamination eliminiert, die die Materialintegrität beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder fortschrittlicher Materialien liegt: Ihre Vielseitigkeit bei der Verarbeitung von Metallen, Keramiken und Verbundwerkstoffen macht sie zu einem unverzichtbaren Werkzeug für Forschung und Spezialfertigung.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Der hohe Grad an Automatisierung und die präzise Kontrolle über Temperatur und Druck gewährleisten konsistente, zuverlässige Ergebnisse Charge für Charge.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Wägen Sie die überlegene Qualität sorgfältig gegen die längeren Zykluszeiten und höheren Betriebskosten ab, um festzustellen, ob sich der Kompromiss für Ihr Produkt lohnt.

Indem Sie diese Kernvorteile und Kompromisse verstehen, können Sie zuversichtlich entscheiden, ob eine Vakuum-Warmpresse die optimale Lösung für Ihre Ziele in der Materialwissenschaft und Fertigung ist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Materialqualität | Hohe Dichte, Reinheit und gleichmäßige Bindung durch Eliminierung von Oxidation und Kontamination |

| Vielseitigkeit | Verarbeitet vielfältige Materialien wie Metalle, Keramiken und Verbundwerkstoffe |

| Präzise Steuerung | Wiederholbare Ergebnisse durch automatisiertes Temperatur-, Druck- und Vakuummanagement |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Vakuum-Warmpresssysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Leistung, Zuverlässigkeit und Effizienz. Sind Sie bereit, Ihre Prozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Materialwissenschaft unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen