Im Wesentlichen ist das Vakuum-Heißpressen eine Hochleistungsfertigungstechnik zur Herstellung außergewöhnlich dichter und reiner Materialien, die mit herkömmlichen Methoden schwer oder unmöglich herzustellen sind. Seine Hauptanwendungen liegen in der Herstellung von fortschrittlichen Keramiken, hochfesten Metalllegierungen, Verbundwerkstoffen und speziellen elektronischen Komponenten für anspruchsvolle Industrien wie Luft- und Raumfahrt, Medizin und Verteidigung. Dieses Verfahren kombiniert auf einzigartige Weise Wärme, mechanischen Druck und eine Vak আগUum-Umgebung, um pulverförmige Materialien gleichzeitig zu verdichten und zu sintern, wodurch eine feste, porenfreie Form entsteht.

Der wahre Wert des Vakuum-Heißpressens liegt in seiner Fähigkeit, Materialien mit überlegenen Endeigenschaften herzustellen. Durch die Eliminierung atmosphärischer Verunreinigungen und das Anlegen von Druck während des Erhitzens wird eine nahezu vollständige Verdichtung und eine kontrollierte Mikrostruktur erreicht, was zu Komponenten mit außergewöhnlicher Festigkeit, Reinheit und Leistung führt.

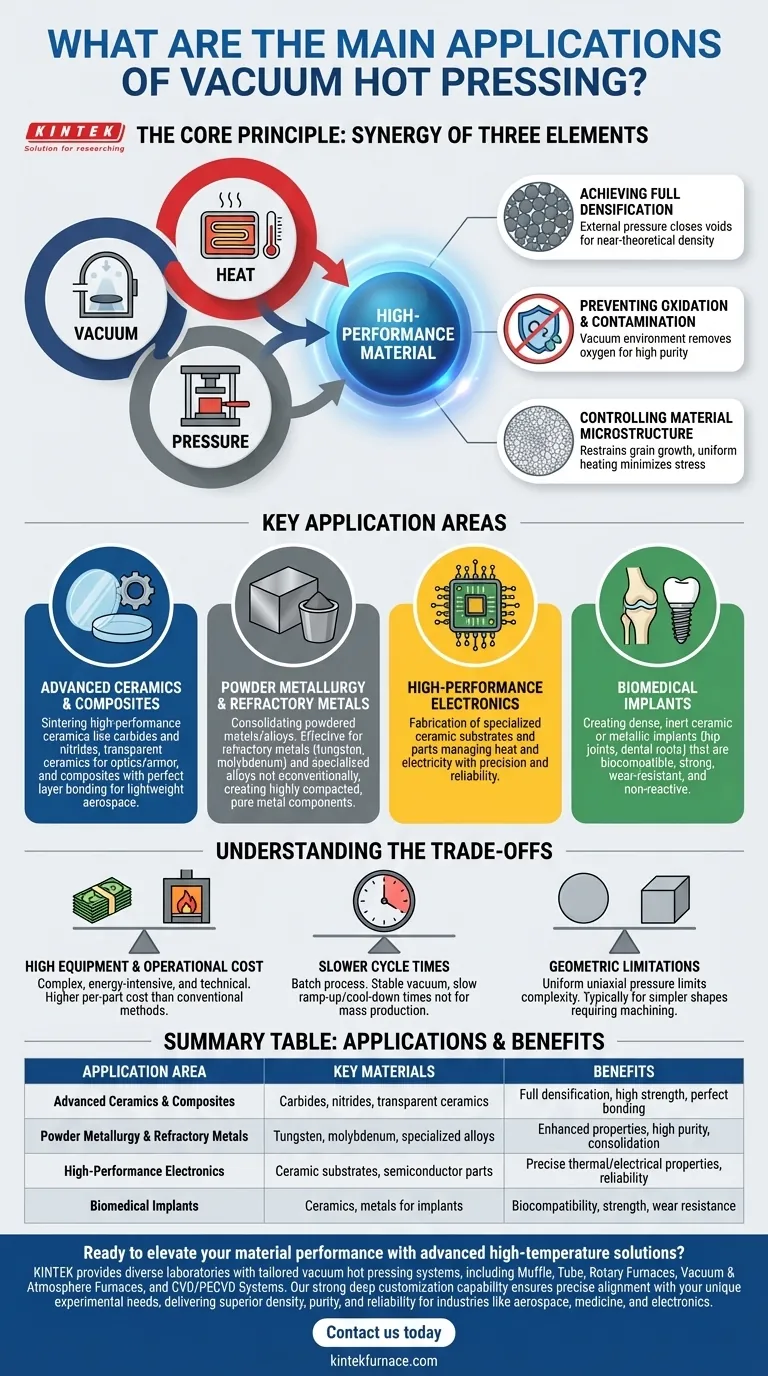

Das Kernprinzip: Warum Vakuum, Hitze und Druck kombinieren?

Das Vakuum-Heißpressen ist nicht nur ein Formgebungsverfahren; es ist ein Materialverbesserungsprozess. Die Synergie zwischen seinen drei Kernelementen – Vakuum, Wärme und Druck – ermöglicht die Herstellung von Materialien der nächsten Generation.

Erreichen einer vollständigen Verdichtung

Herkömmliches Sintern stützt sich nur auf Wärme, um Partikel zu verbinden, wobei oft Restporosität zurückbleibt, die die Festigkeit und andere Eigenschaften eines Materials beeinträchtigt.

Das Vakuum-Heißpressen übt während des Heizzyklus äußeren Druck aus. Diese mechanische Kraft unterstützt aktiv die Konsolidierung des Pulvers, schließt innere Hohlräume und treibt das Material auf nahezu theoretische Dichte. Dies ist entscheidend für Anwendungen, die maximale Haltbarkeit und Leistung erfordern.

Verhinderung von Oxidation und Kontamination

Das Erhitzen reaktiver Materialien wie hochschmelzender Metalle oder bestimmter Keramiken an der Luft würde zu sofortiger Oxidation führen, was ihre Eigenschaften grundlegend verändern und sie unbrauchbar machen würde.

Die Vakuumumgebung entfernt Sauerstoff und andere atmosphärische Gase. Dies verhindert Oxidation und Entkohlung und stellt sicher, dass das Endprodukt seine chemische Reinheit beibehält. Diese „saubere“ Prozessumgebung ist unerlässlich für die Herstellung von medizinischen Implantaten, elektronischen Substraten und hochreinen Metallkomponenten.

Kontrolle der Materialmikrostruktur

Die endgültigen Eigenschaften eines Materials werden durch seine innere Kristallstruktur oder Mikrostruktur bestimmt. Unkontrolliertes Erhitzen kann zu übermäßigem Kornwachstum führen, was oft die Materialfestigkeit verringert.

Die Kombination aus Druck und einem kontrollierten Heizprofil ermöglicht es Ingenieuren, unerwünschtes Kristallkorngrenzenwachstum zu unterdrücken, insbesondere bei Nanomaterialien. Darüber hinaus minimiert langsames, gleichmäßiges Erhitzen im Vakuum thermische Spannungen, wodurch Verformungen und der Bedarf an kostspieliger Nachbearbeitung reduziert werden.

Wichtige Anwendungsbereiche im Detail

Die einzigartigen Fähigkeiten des Vakuum-Heißpressens machen es in Sektoren unverzichtbar, in denen ein Materialversagen keine Option ist.

Fortschrittliche Keramiken und Verbundwerkstoffe

Dies ist ein primärer Anwendungsbereich. Der Prozess wird zum Sintern von Hochleistungskeramiken wie Karbiden und Nitriden sowie zur Herstellung von vollständig dichten, transparenten Keramiken für optische und Panzerungsanwendungen eingesetzt. Bei Verbundwerkstoffen stellt es eine perfekte Verbindung zwischen verschiedenen Materialschichten sicher, was für leichte Luft- und Raumfahrtkomponenten von entscheidender Bedeutung ist.

Pulvermetallurgie und hochschmelzende Metalle

Das Vakuum-Heißpressen wird verwendet, um pulverförmige Metalle und Legierungen mit verbesserten Eigenschaften zu festen Formen zu konsolidieren. Es ist besonders effektiv für hochschmelzende Metalle (wie Wolfram und Molybdän) und für die Herstellung spezieller Legierungen, die nicht konventionell geschmolzen und gegossen werden können. Das Ergebnis ist eine hochverdichtete, reine Metallkomponente.

Hochleistungsfähige Elektronik

Die Herstellung bestimmter elektronischer Komponenten und Halbleiterkomponenten erfordert Materialien mit präzise definierten thermischen und elektrischen Eigenschaften. Das Vakuum-Heißpressen ermöglicht die Herstellung spezieller keramischer Substrate und anderer Teile, die Wärme und Elektrizität mit extremer Zuverlässigkeit handhaben können.

Biomedizinische Implantate

Biokompatibilität und Festigkeit sind für medizinische Geräte, die im menschlichen Körper platziert werden, von größter Bedeutung. Das Vakuum-Heißpressen wird zur Herstellung dichter, inerter Keramik- oder Metallimplantate, wie Hüftgelenke und Zahnwurzeln, verwendet, die stark, verschleißfest sind und nicht mit dem Körper reagieren.

Die Abwägungen verstehen

Obwohl es leistungsstark ist, ist das Vakuum-Heißpressen ein Spezialwerkzeug mit spezifischen Einschränkungen, die es für jede Fertigungsanforderung ungeeignet machen.

Hohe Ausrüstungs- und Betriebskosten

Vakuum-Heißpressöfen sind komplexe und teure Investitionsgüter. Der Prozess selbst ist energieintensiv und erfordert eine erhebliche technische Überwachung, was zu höheren Stückkosten im Vergleich zu herkömmlichen Methoden wie Gießen oder Standard-Sintern führt.

Längere Zykluszeiten

Die Notwendigkeit, ein stabiles Vakuum zu erzeugen, die Temperatur langsam hochzufahren, Druck anzulegen und unter kontrollierten Bedingungen abzukühlen, macht den Prozess von Natur aus langsam. Es handelt sich um ein Batch-Verfahren, das nicht für die hohen Durchsatzanforderungen der Massenproduktion geeignet ist.

Geometrische Einschränkungen

Die Anforderung, uniaxialen (einseitigen) Druck gleichmäßig auszuüben, begrenzt die geometrische Komplexität der Teile, die hergestellt werden können. Typischerweise wird der Prozess für einfachere Formen wie Scheiben, Blöcke oder Zylinder verwendet, die in ihre endgültige Form bearbeitet werden.

Ist Vakuum-Heißpressen das Richtige für Ihre Anwendung?

Die Wahl dieses Verfahrens erfordert ein klares Verständnis der Leistungsanforderungen Ihres Endbauteils im Verhältnis zu Ihren Produktionsbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte und Reinheit liegt: Das Vakuum-Heißpressen ist die definitive Wahl, um Porosität zu beseitigen und Kontaminationen in empfindlichen Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von nahezu formgenauen Hochleistungswerkstoffen liegt: Dieses Verfahren eignet sich hervorragend für die Herstellung hochwertiger Komponenten, die nur minimale Nachbearbeitung erfordern, wodurch Zeit und Materialverschwendung gespart werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sie sollten alternative Methoden wie das Metallpulverspritzgussverfahren (MIM) oder das konventionelle Pressen und Sintern in Betracht ziehen, da VHP ein spezialisiertes und kostspieliges Verfahren ist.

Letztendlich ist das Vakuum-Heißpressen eine strategische Wahl, die getroffen wird, wenn die Leistung und Zuverlässigkeit des Materials selbst die kritischsten Erfolgsfaktoren sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Vorteile |

|---|---|---|

| Fortschrittliche Keramiken & Verbundwerkstoffe | Karbide, Nitride, transparente Keramiken | Vollständige Verdichtung, hohe Festigkeit, perfekte Verbindung |

| Pulvermetallurgie & hochschmelzende Metalle | Wolfram, Molybdän, spezielle Legierungen | Verbesserte Eigenschaften, hohe Reinheit, Konsolidierung |

| Hochleistungsfähige Elektronik | Keramische Substrate, Halbleiterteile | Präzise thermische/elektrische Eigenschaften, Zuverlässigkeit |

| Biomedizinische Implantate | Keramiken, Metalle für Implantate | Biokompatibilität, Festigkeit, Verschleißfestigkeit |

Sind Sie bereit, die Materialleistung mit fortschrittlichen Hochtemperaturlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigungskapazitäten und bietet vielfältigen Laboren maßgeschneiderte Vakuum-Heißpresssysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Dichte, Reinheit und Zuverlässigkeit für Branchen wie Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und außergewöhnliche Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte