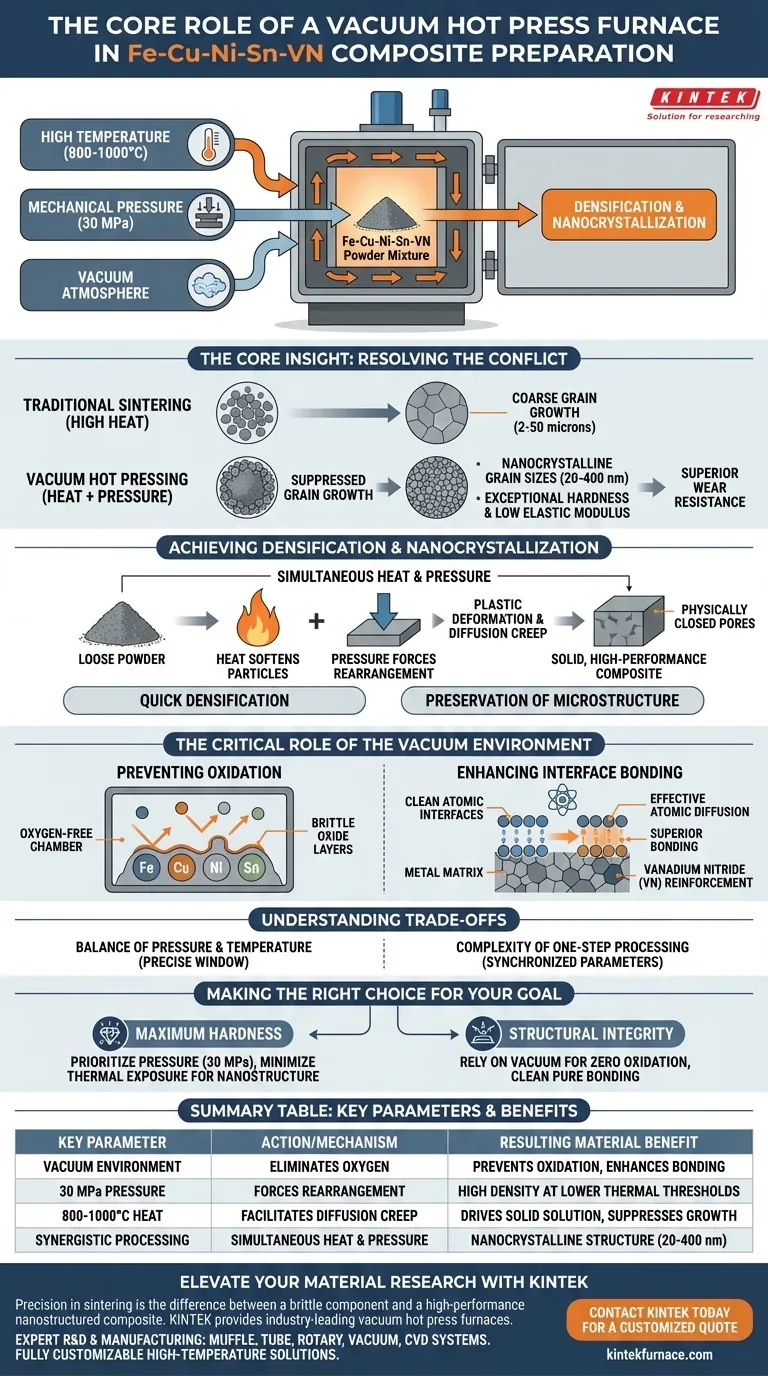

Die Vakuum-Heißpresse fungiert als definitive Verarbeitungsumgebung für die Synthese von Hochleistungs-Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen.

Durch die gleichzeitige Anwendung von hohen Temperaturen (800-1000°C), mechanischem Druck (30 MPa) und Vakuumatmosphäre treibt der Ofen Verdichtung und Nanokristallisation an. Dieser Prozess fördert die plastische Verformung und den Diffusionskriechen von Pulverpartikeln, was zu einem nanostrukturierten Material mit außergewöhnlicher Härte und niedrigem Elastizitätsmodul führt.

Die Kernkenntnis Die Vakuum-Heißpresse löst den Konflikt zwischen Verdichtung und Kornwachstum. Sie nutzt mechanischen Druck, um die Dichte bei niedrigeren thermischen Schwellenwerten zu erzwingen und dadurch das übermäßige Kornwachstum zu unterdrücken, das für das traditionelle Sintern typisch ist, während gleichzeitig eine streng oxidfreie Umgebung gewährleistet wird.

Verdichtung und Nanokristallisation erreichen

Die Hauptfunktion dieser Ausrüstung besteht darin, loses Pulver durch einen synergistischen Prozess in einen festen, leistungsstarken Verbundwerkstoff umzuwandeln.

Gleichzeitige Hitze und Druck

Im Gegensatz zu herkömmlichen Methoden, bei denen Pressen und Erhitzen getrennt erfolgen, wendet dieser Ofen beides gleichzeitig an. Der mechanische Druck von 30 MPa presst die Partikel zusammen, während die Hitze von 800-1000°C sie erweicht.

Diese Kombination aktiviert plastische Verformung und Diffusionskriechen. Die äußere Kraft schließt interne Poren physisch und ordnet Partikel effektiver neu an, als es die Wärmeenergie allein könnte.

Kornwachstum unterdrücken

Beim Standard-Sintern führt das Aufrechterhalten hoher Hitze lange genug, um Dichte zu erreichen, oft zu großem Kornwachstum, was das Material schwächt. Die Vakuum-Heißpresse erreicht die Dichte schnell durch Druck und reduziert so die thermische Expositionszeit.

Diese Erhaltung der Mikrostruktur ist entscheidend. Sie führt zu nanokristallinen Korngrößen (20-400 nm), während traditionelle Methoden oft gröbere Körner (2-50 Mikrometer) ergeben. Die feinere Korngröße korreliert direkt mit überlegener Verschleißfestigkeit und Härte.

Die entscheidende Rolle der Vakuumumgebung

Über die Formgebung und Härtung hinaus fungiert der Ofen als Schutzkammer, die die chemische Reinheit des Verbundwerkstoffs bestimmt.

Oxidation verhindern

Die metallischen Komponenten dieses Verbundwerkstoffs – insbesondere Eisen (Fe), Kupfer (Cu), Nickel (Ni) und Zinn (Sn) – sind bei Sintertemperaturen sehr anfällig für Oxidation.

Die Vakuumumgebung entfernt effektiv Sauerstoff aus der Kammer. Dies verhindert die Bildung spröder Oxidschichten auf den Pulveroberflächen, die andernfalls die strukturelle Integrität des Endprodukts beeinträchtigen würden.

Grenzflächenbindung verbessern

Durch die Aufrechterhaltung sauberer, oxidfreier Oberflächen ermöglicht der Ofen effektive atomare Diffusion.

Das Vakuum ermöglicht eine bessere Mischkristallbildung zwischen der Metallmatrix und der Vanadiumnitrid (VN)-Verstärkung. Dies führt zu saubereren Materialgrenzflächen und einer überlegenen Bindung, was Voraussetzungen für hohe tribologische (Verschleiß-)Leistungen sind.

Handelsübliche Abwägungen verstehen

Während die Vakuum-Heißpresse überlegene Ergebnisse liefert, führt sie zu spezifischen Verarbeitungsanfälligkeiten, die verwaltet werden müssen.

Das Gleichgewicht von Druck und Temperatur

Der Prozess beruht auf einem präzisen "Fenster" des Betriebs. Wenn die Temperatur zu hoch ist, riskieren Sie, die Vorteile des Drucks zu überwinden und Kornvergröberung zu verursachen, trotz der Fähigkeiten des Geräts.

Komplexität der Ein-Schritt-Verarbeitung

Die Kombination von Sintern und Verdichten in einem einzigen Schritt entfernt die Möglichkeit, das Teil zwischen Formgebung und Brennen zu inspizieren. Alle Prozessparameter – Druckrampe, thermische Haltezeit und Vakuumlevel – müssen perfekt synchronisiert sein, da Fehler in einer nachfolgenden Phase nicht korrigiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Vakuum-Heißpresse ist ein Spezialwerkzeug, das entwickelt wurde, um spezifische Materialeigenschaften zu maximieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Priorisieren Sie die Druckparameter (30 MPa), um eine vollständige Verdichtung zu erreichen, während die thermische Belastung auf das für die Bindung erforderliche Minimum reduziert wird (Aufrechterhaltung der Nanostruktur).

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die Vakuumfähigkeit, um eine Null-Oxidation zu gewährleisten und sicherzustellen, dass die Fe-Cu-Ni-Matrix rein ohne spröde Oxid-Einschlüsse bindet.

Letztendlich ist dieser Ofen unverzichtbar, wenn das Ziel darin besteht, nanostrukturierte Verbundwerkstoffe herzustellen, die eine hohe Dichte erfordern, ohne die feine Korngröße zu opfern.

Zusammenfassungstabelle:

| Schlüsselparameter des Prozesses | Aktion/Mechanismus | Ergebnis für das Material |

|---|---|---|

| Vakuumumgebung | Eliminiert Sauerstoffexposition | Verhindert Oxidation & verbessert die Grenzflächenbindung |

| 30 MPa Druck | Erzwingt Partikelneuanordnung | Hohe Dichte bei niedrigeren thermischen Schwellenwerten |

| 800-1000°C Hitze | Erleichtert Diffusionskriechen | Treibt Mischkristallbildung ohne übermäßiges Kornwachstum an |

| Synergistische Verarbeitung | Gleichzeitige Hitze & Druck | Nanokristalline Struktur (20-400 nm) |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision beim Sintern ist der Unterschied zwischen einer spröden Komponente und einem Hochleistungs-Nanokomposit. KINTEK bietet branchenführende Vakuum-Heißpressen, die entwickelt wurden, um den Konflikt zwischen Verdichtung und Kornwachstum zu lösen.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre spezifischen Laboranforderungen anpassbar sind. Ob Sie Fe-Cu-Ni-Sn-VN-Legierungen oder fortschrittliche Keramiken entwickeln, unsere Hochtemperaturlösungen gewährleisten oxidfreie Umgebungen und präzise mechanische Kontrolle.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Sicherheitsvorkehrungen und Wartungsanforderungen sind für Vakuum-Heißpressöfen notwendig? Gewährleistung eines sicheren, zuverlässigen Betriebs

- Wie erreicht ein Heißpress (HP)-System eine vollständige Verdichtung? Erreichen von 100 % Dichte in Ti-5Al-4W-2Fe-Legierungen

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Was sind die technischen Vorteile der Verwendung eines SPS-Sinterofens? Verbesserung der Leistung von Al2O3-TiC-Materialien

- Was sind die häufigsten Anwendungen von Vakuum-Heißpress-Sinteröfen? Essentiell für hochdichte, reine Materialien

- Welche Rolle spielt uniaxialer Druck in einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr? Erzielung von keramischer Transparenz

- Was ist die Hauptaufgabe eines Vakuum-Heißpress (VHP)-Ofens? Erreichen höchster Infrarotdurchlässigkeit in ZnS-Keramiken

- Was sind die Haupttypen von Vakuumpressen? Entdecken Sie die richtige Presse für Ihre Materialien und Anwendungen