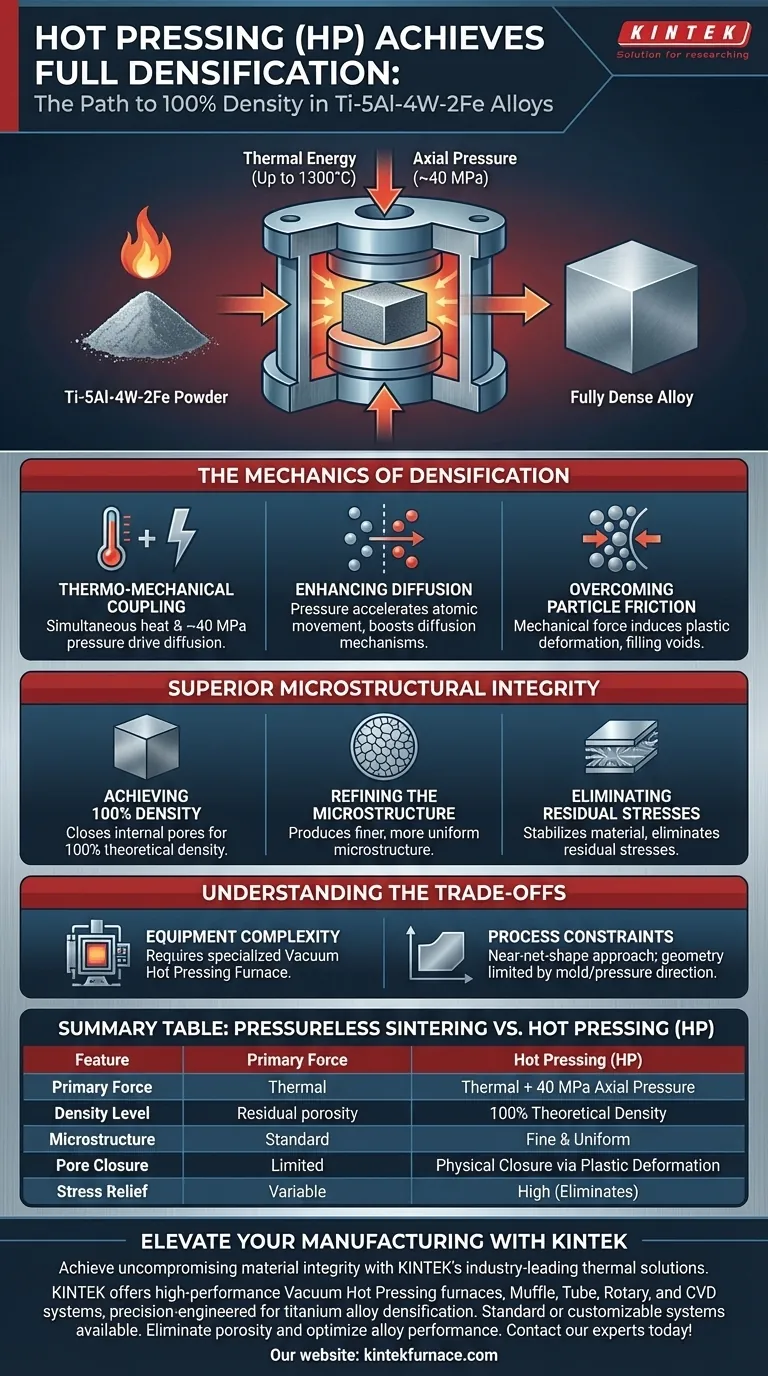

Heißpressen (HP) erreicht eine vollständige Verdichtung in Ti-5Al-4W-2Fe-Legierungen durch gleichzeitige Anwendung von thermischer Energie und erheblichem axialen Druck, typischerweise um 40 MPa. Dieser Prozess nutzt thermo-mechanische Kopplung, um Diffusionsmechanismen anzutreiben, die in Umgebungen ohne Druck nicht ausreichen. Folglich schließt das System effektiv interne Poren, um 100 % der theoretischen Dichte der Legierung zu erreichen.

Der Hauptvorteil des Heißpressens liegt in seiner Fähigkeit, durch mechanische Kraft die Reibung zwischen Partikeln zu überwinden. Durch induzierte plastische Verformung und Diffusionskriechen beseitigt das System Hohlräume und Eigenspannungen, die beim konventionellen Sintern nicht behoben werden können.

Die Mechanik der Verdichtung

Thermo-mechanische Kopplung

Der Haupttreiber für die Verdichtung in diesem System ist die gleichzeitige Anwendung von Wärme und Kraft. Während das Standard-Sintern ausschließlich auf thermischer Energie beruht, führt das Heißpressen während des Heizzyklus axialen Druck (ca. 40 MPa) ein.

Verbesserung der Diffusion

Diese Kombination erzeugt einen "thermo-mechanischen Kopplungseffekt". Der externe Druck verbessert signifikant die natürlichen Diffusionsmechanismen und beschleunigt die Bewegung von Atomen über Partikelgrenzen hinweg.

Überwindung der Partikelreibung

Auf mikroskopischer Ebene widerstehen Pulverpartikel der Verdichtung aufgrund von Reibung. Der axiale Druck hilft, diesen Widerstand zu überwinden, zwingt Partikel in engeren Kontakt und initiiert plastische Verformung. Dies stellt sicher, dass Hohlräume zwischen den Partikeln physisch gefüllt werden.

Überlegene mikrostrukturelle Integrität

Erreichen von 100 % Dichte

Im Gegensatz zum drucklosen Sintern, das oft Restporosität hinterlässt, ermöglicht das Heißpressen der Ti-5Al-4W-2Fe-Legierung, ihre 100 % theoretische Dichte zu erreichen. Die mechanische Kraft schließt effektiv interne Poren, die allein durch thermische Energie nicht beseitigt werden können.

Verfeinerung der Mikrostruktur

Über die reine Dichte hinaus liefert der Prozess eine überlegene interne Struktur. Die schnelle Verdichtung erzeugt eine feinere und gleichmäßigere Mikrostruktur, die für die mechanische Leistung von Titanlegierungen entscheidend ist.

Beseitigung von Eigenspannungen

Der HP-Prozess verdichtet nicht nur das Material, sondern stabilisiert es auch. Die spezifischen Prozessbedingungen helfen, Eigenspannungen innerhalb der Legierung zu beseitigen, was zu einer mechanisch stabileren Endkomponente führt.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Um diese Ergebnisse zu erzielen, ist ein spezieller Vakuum-Heißpress-Ofen erforderlich. Im Gegensatz zu einfachen Sinteröfen müssen diese Systeme hohe Temperaturen (oft bis zu 1300 °C) aufrechterhalten und gleichzeitig präzise mechanische hydraulische Kraft ausüben.

Prozessbeschränkungen

Die Methode basiert auf einem "Near-Net-Shape"-Ansatz. Obwohl sie qualitativ hochwertige Teile liefert, ist die Geometrie oft durch die Form und die Richtung des axialen Drucks im Vergleich zu Freiform-Sintertechniken begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Heißpressen der richtige Fertigungsweg für Ihre Ti-5Al-4W-2Fe-Komponenten ist, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte liegt: Heißpressen ist unerlässlich, da es der zuverlässige Weg ist, 100 % theoretische Dichte zu erreichen und interne Poren vollständig zu schließen.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit liegt: Diese Methode ist dem drucklosen Sintern überlegen, da sie feinere Körner erzeugt und Eigenspannungen für eine bessere mechanische Zuverlässigkeit beseitigt.

Durch die Kombination von Wärme und Druck verwandelt Heißpressen Metallpulver in eine vollständig dichte Hochleistungslegierung, die drucklose Methoden einfach nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern | Heißpress (HP)-System |

|---|---|---|

| Hauptkraft | Nur thermische Energie | Thermische Energie + 40 MPa axialer Druck |

| Dichteniveau | Restporosität bleibt bestehen | 100 % theoretische Dichte |

| Mikrostruktur | Standard-Kornwachstum | Feine und gleichmäßige Mikrostruktur |

| Porenverschluss | Begrenzte Diffusion | Physischer Verschluss durch plastische Verformung |

| Spannungsabbau | Variabel | Hoch (Beseitigt Eigenspannungen) |

Verbessern Sie Ihre fortschrittliche Materialfertigung mit KINTEK

Erreichen Sie kompromisslose Materialintegrität mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Vakuum-Heißpressöfen, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle präzisionsgefertigt sind, um die strengen Anforderungen der Verdichtung von Titanlegierungen zu erfüllen. Ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System für einzigartige Forschungsanforderungen benötigen, unsere Technologie gewährleistet 100 % theoretische Dichte und überlegene mikrostrukturelle Kontrolle für Ihr Labor oder Ihre Produktionsstätte.

Bereit, Porosität zu beseitigen und die Leistung Ihrer Legierung zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte Hochtemperatur-Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Mai Essam, Nabil Fatahalla. Processing of Ti–5Al–4W–2Fe Alloy Using Different Powder Metallurgy Routes to Improve Its Implementation in Structural Applications. DOI: 10.1007/s13369-024-09834-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit

- Was ist Heißpressen und was beinhaltet es? Erschließen Sie überlegene Materialdichte und -festigkeit

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Welche Branchen verwenden typischerweise Heißpressöfen? Erreichen Sie überlegene Materialleistung

- Wie lauten die temperaturabhängigen Klassifizierungen für Vakuum-Heißpress-Sinteröfen? Wählen Sie den richtigen Ofen für Ihre Materialien

- Warum ist während der SPS für transparente Materialien eine Hochvakuumumgebung erforderlich? Optische Reinheit erzielen

- Was sind die Hauptvorteile des Heißpressens in der Pulvermetallurgie? Erreichen Sie hochdichte, feinkörnige Bauteile