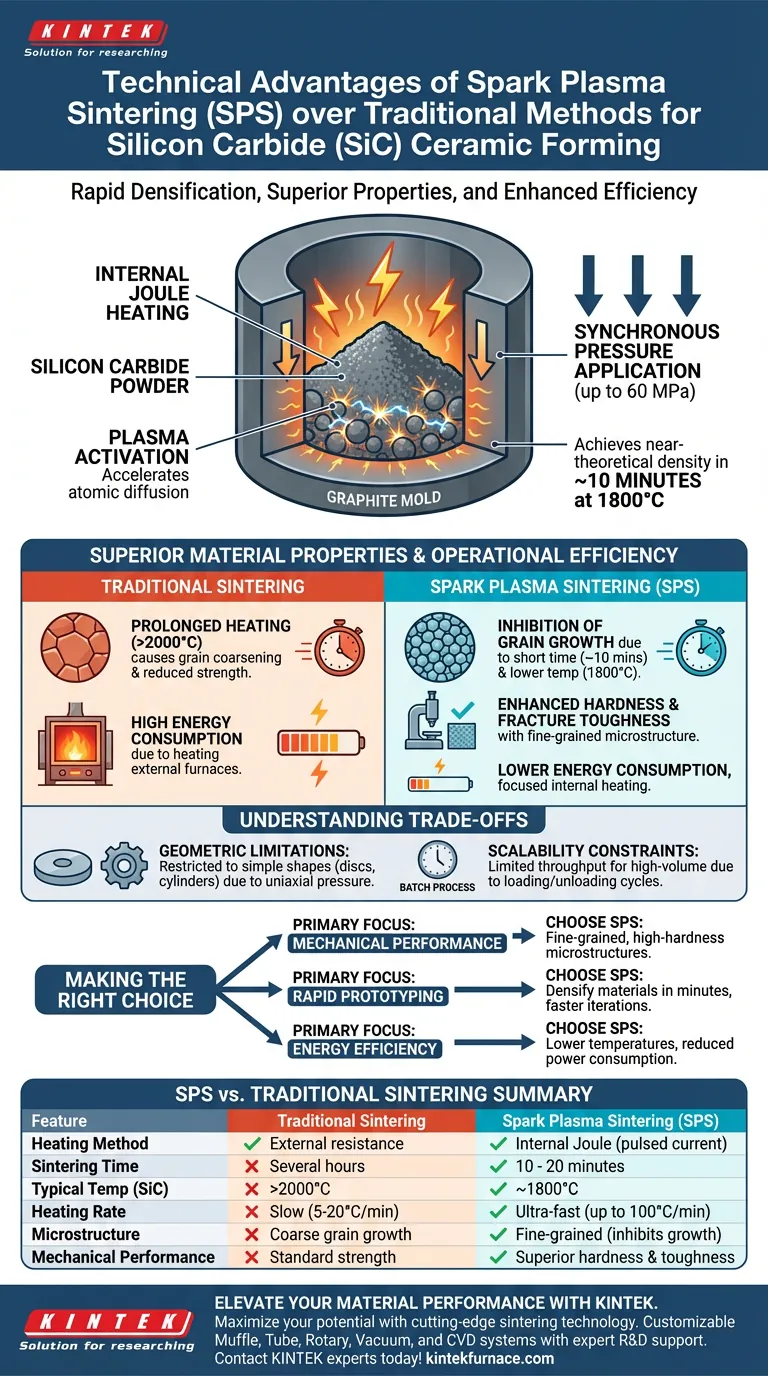

Spark-Plasma-Sintering (SPS)-Systeme übertreffen traditionelle Siliziumkarbid-Formgebungsverfahren grundlegend, indem sie gepulsten elektrischen Strom mit gleichzeitigem axialem Druck kombinieren. Dieser interne Heizmechanismus ermöglicht es Siliziumkarbid, bei 1800 °C in nur 10 Minuten eine vollständige Verdichtung zu erreichen, ein Zeitrahmen, der mit herkömmlichen Widerstandsöfen nicht erreichbar ist.

Kernbotschaft Traditionelles Sintern erfordert oft eine verlängerte Erwärmung, die zu Kornvergröberung und reduzierter mechanischer Festigkeit führt. SPS löst dieses Problem, indem es die Wärme direkt im Werkzeug und im Material erzeugt und in wenigen Minuten eine nahezu theoretische Dichte erreicht, während eine feinkörnige, hochfeste Mikrostruktur erhalten bleibt.

Der Mechanismus der schnellen Verdichtung

Interne Joulesche Wärme

Im Gegensatz zu herkömmlichen Methoden, die auf externe Heizelemente angewiesen sind, erzeugt SPS die Wärme intern durch joulesche Wärme.

Ein gepulster elektrischer Strom fließt direkt durch die Graphitform und das Siliziumkarbidpulver. Dies führt zu extrem hohen Aufheizraten, die oft 100 °C pro Minute erreichen.

Plasmaaktivierung

Der gepulste Strom bewirkt mehr als nur Erwärmung; er erzeugt einen Plasmaaktivierungseffekt zwischen den Pulverpartikeln.

Dies beschleunigt die atomare Diffusion und fördert die Korngrenzendiffusion, was eine schnelle Materialkonsolidierung ermöglicht.

Gleichzeitige Druckanwendung

SPS-Systeme üben einen erheblichen axialen Druck aus, typischerweise bis zu 60 MPa, gleichzeitig mit dem Heizzyklus.

Diese mechanische Kraft unterstützt physisch die Umlagerung der Partikel, wodurch die Temperatur und die Zeit, die zum Schließen von Poren und Erreichen der vollen Dichte erforderlich sind, weiter reduziert werden.

Überlegene Materialeigenschaften

Hemmung des Kornwachstums

Eine der kritischen Herausforderungen beim Sintern von Siliziumkarbid ist die Kontrolle der Korngröße; eine längere Einwirkung von hoher Hitze führt typischerweise zu einer Vergrößerung (Vergröberung) der Körner, was das Material schwächt.

Da SPS den Sinterprozess in einer sehr kurzen Haltezeit (oft etwa 10 Minuten) abschließt, hemmt es effektiv abnormales Kornwachstum.

Erhöhte Härte und Festigkeit

Das Ergebnis dieses schnellen, Niedertemperaturprozesses ist eine Keramikmasse mit einer feinkörnigen Mikrostruktur.

Diese strukturelle Verfeinerung führt direkt zu überlegenen physikalischen Eigenschaften, insbesondere zu höherer Härte und Bruchzähigkeit im Vergleich zu drucklos gesintertem Siliziumkarbid.

Betriebseffizienz

Niedrigere Prozesstemperaturen

Das traditionelle Sintern von Siliziumkarbid erfordert oft Temperaturen von über 2000 °C.

SPS erreicht eine vollständige Verdichtung bei deutlich niedrigeren Temperaturen, insbesondere bei etwa 1800 °C für Siliziumkarbid.

Energieverbrauch

Die Kombination aus reduzierter Prozesszeit und niedrigeren Betriebstemperaturen führt zu einem deutlich reduzierten Energieverbrauch.

Durch die Eliminierung der Notwendigkeit, eine große externe Ofenkammer zu heizen, wird die Energie ausschließlich dort eingesetzt, wo sie benötigt wird: in der Form und der Probe.

Verständnis der Kompromisse

Geometrische Einschränkungen

Der SPS-Prozess beruht auf der Anwendung uniaxialen Drucks durch Graphitformen.

Diese Konfiguration beschränkt die Geometrie des Endteils typischerweise auf einfache Formen wie Scheiben, Zylinder oder Platten. Die Herstellung komplexer, formgebundener Bauteile erfordert oft eine erhebliche Nachbearbeitung oder ist im Vergleich zum Schlickerguss oder Spritzguss nicht machbar.

Skalierbarkeitseinschränkungen

SPS ist primär ein Batch-Prozess.

Obwohl die Zykluszeit kurz ist (Minuten statt Stunden), kann die Notwendigkeit, für jeden einzelnen Zyklus Graphitmatrizen zu be- und entladen, den Durchsatz für die Massenproduktion bei hohem Volumen im Vergleich zu kontinuierlichen Sinteröfen einschränken.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie prüfen, ob Sie Spark-Plasma-Sintering in Ihre Produktionslinie integrieren sollen, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Wählen Sie SPS wegen seiner Fähigkeit, feinkörnige Mikrostrukturen mit hoher Härte zu erzeugen, die mit drucklosem Sintern schwer zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Wählen Sie SPS wegen seiner Fähigkeit, Materialien in Minuten statt Stunden zu verdichten, was schnellere Iterationszyklen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Wählen Sie SPS, um niedrigere Sintertemperaturen (1800 °C) zu nutzen und den Gesamtstromverbrauch zu senken.

SPS wandelt den Sinterprozess von einem thermischen Ausdauertest in einen präzisen, schnellen elektromechanischen Betrieb um.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Spark-Plasma-Sintering (SPS) |

|---|---|---|

| Heizmethode | Externe Widerstandsheizung | Interne Joulesche Wärme (gepulster Strom) |

| Sinterzeit | Mehrere Stunden | 10 - 20 Minuten |

| Typische Temp. (SiC) | >2000°C | ~1800°C |

| Aufheizrate | Langsam (5-20°C/min) | Ultraschnell (bis zu 100°C/min) |

| Mikrostruktur | Grobe Kornvergröberung | Feinkörnig (hemmt Wachstum) |

| Mechanische Leistung | Standardfestigkeit/Härte | Überlegene Härte und Zähigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie das Potenzial Ihres Labors mit modernster Sintertechnologie. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette an Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Sinterlösungen, die auf Ihre einzigartigen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Warum mit KINTEK zusammenarbeiten?

- Anpassbare Systeme: Präzisionsgefertigte Öfen, die für Ihre spezifischen Materialanforderungen entwickelt wurden.

- Expertenunterstützung: Tiefgreifende technische Expertise, die Ihnen hilft, Verdichtung und Mikrostruktur zu optimieren.

- Effizienz: Senken Sie Ihren Energieverbrauch und erzielen Sie gleichzeitig überlegene mechanische Ergebnisse.

Bereit, Ihren Keramikformgebungsprozess zu transformieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile eines Hochdruck-Vakuum-Induktions-Warmpressofens? Steigerung der SiGe-Thermoelektrischen Leistung

- Wie verbessert der mechanische Druck eines Vakuum-Heißpress-Ofens die Dichte von Verbundwerkstoffen? Steigern Sie die Leistung noch heute

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung

- Was sind die Hauptvorteile des Heißpressens in der Pulvermetallurgie? Erreichen Sie hochdichte, feinkörnige Bauteile

- Warum ist eine Hochvakuumumgebung entscheidend bei der Herstellung von Kupfer-Kohlenstoff-Nanoröhren-Kompositen in einem Vakuum-Heißpress-Ofen? Erreichen Sie überlegene Verbundintegrität

- Wie verbessert die Fähigkeit zur Langzeit-Temperaturregelung in einem Vakuum-Heißpress-Ofen ZnS-Keramiken?