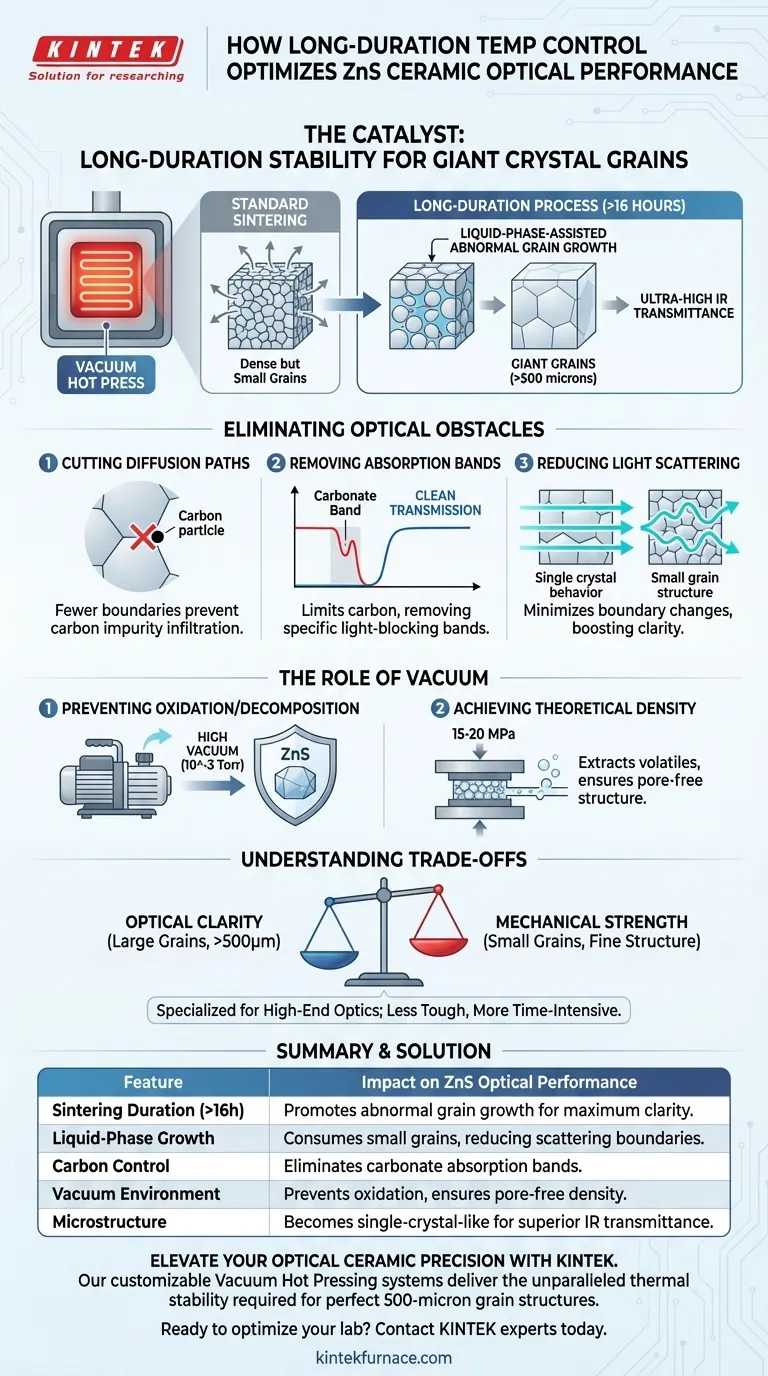

Die Langzeit-Temperaturregelung wirkt als Katalysator für die Entstehung außergewöhnlich großer Kristallkörner, was der entscheidende Faktor für Hochleistungs-Optikkeramiken ist. Durch die Aufrechterhaltung präziser, stabiler Wärme über längere Zeiträume (oft über 16 Stunden) ermöglicht ein Vakuum-Heißpress-Ofen ein "flüssigphasenunterstütztes abnormales Kornwachstum". Dieser Prozess vergrößert die Körner auf Größen von über 500 Mikrometern und reduziert drastisch die Dichte der Korngrenzen, die typischerweise als Barrieren für Licht und Wege für Verunreinigungen dienen.

Die überlegene optische Klarheit von Zinksulfid (ZnS)-Keramiken beruht nicht nur auf der Dichte, sondern auf der Mikrostrukturarchitektur. Langanhaltende thermische Stabilität eliminiert die Korngrenzen, die Kohlenstoffverunreinigungen einschließen, entfernt direkt Absorptionsbanden und maximiert die Infrarotdurchlässigkeit.

Die Physik der optischen Verbesserung

Flüssigphasenunterstütztes Wachstum

Um optische Transparenz zu erreichen, muss sich die Mikrostruktur der Keramik über den Standard-Sinterzustand hinaus entwickeln. Die langandauernde Erwärmung löst ein spezifisches Phänomen aus, das als flüssigphasenunterstütztes abnormales Kornwachstum bekannt ist. Dieser Mechanismus ermöglicht es einzelnen Körnern, ihre Nachbarn zu verzehren und dadurch signifikant größer zu werden, als sie es unter normalen Sinterplänen tun würden.

Erreichen des 500-Mikrometer-Schwellenwerts

Das Hauptziel dieses verlängerten Zyklus ist es, die Korngröße über 500 Mikrometer zu bringen. Standard-Sintern kann dichte Materialien ergeben, aber sie behalten oft kleinere Kornstrukturen. Die Vakuum-Heißpresse muss eine hohe Stabilität aufweisen, um die Temperaturen lange genug konstant zu halten, damit diese massive mikrostrukturelle Verschiebung ohne thermische Schwankungen stattfinden kann.

Minimierung von Korngrenzen

Das geometrische Ergebnis größerer Körner ist eine massive Reduzierung der gesamten Korngrenzfläche pro Volumen. Korngrenzen sind im Wesentlichen Defekte, an denen das Kristallgitter unterbrochen ist. Weniger Grenzen bedeuten, dass sich das Material eher wie ein Einkristall verhält und einen klareren Weg für Lichtwellen bietet.

Beseitigung optischer Hindernisse

Unterbrechung von Diffusionswegen

Korngrenzen fungieren als Autobahnen für Verunreinigungen und ermöglichen insbesondere die Diffusion von Kohlenstoff durch das Material. Durch die Reduzierung der Anzahl der Grenzen unterbrechen Sie effektiv diese Diffusionswege. Dies verhindert, dass sich Kohlenstoff in der Keramikstruktur ablagert, was für die optische Reinheit entscheidend ist.

Entfernung von Carbonat-Absorptionsbanden

Wenn Kohlenstoff in die Keramik eindringt, bildet er "Carbonat-Absorptionsbanden", die bestimmte Wellenlängen des Lichts blockieren. Die langandauernde Wärmebehandlung eliminiert durch die Begrenzung der Kohlenstoffdiffusion diese spezifischen Absorptionsbanden. Dies führt zu einem "saubereren" Transmissionsspektrum, insbesondere im Infrarotbereich.

Reduzierung der Lichtstreuung

Jede Korngrenze stellt eine Änderung des Brechungsindex dar, die Licht streuen kann. Durch das Wachstum von Körnern auf über 500 Mikrometer sinkt die Häufigkeit dieser Streuereignisse rapide. Diese Reduzierung der Streuung ist der Haupttreiber für die erhebliche Verbesserung der gesamten Infrarotdurchlässigkeit.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation und Zersetzung

Während die Temperatur die Kornstruktur steuert, schützt die Vakuumumgebung die Chemie. Ein hohes Vakuum (z. B. 10^-3 Torr) ist zwingend erforderlich, um zu verhindern, dass sich ZnS bei diesen anhaltend hohen Temperaturen oxidiert oder zersetzt. Ohne diesen Vakuumschutz würde die für das Kornwachstum erforderliche lange Dauer das Material einfach zerstören.

Erreichen der theoretischen Dichte

Die Vakuum-Heißpressung übt gleichzeitigen Druck (z. B. 15-20 MPa) aus, um Partikel neu anzuordnen und plastische Verformung zu induzieren. Das Vakuum unterstützt dies, indem es flüchtige Stoffe und eingeschlossene Gase aus den Pulverzwischenräumen extrahiert. Dies stellt sicher, dass die endgültige "Großkorn"-Struktur frei von Mikroporen ist, die eine weitere Hauptursache für Lichtstreuung darstellen.

Verständnis der Kompromisse

Optische vs. mechanische Eigenschaften

Es gibt oft eine umgekehrte Beziehung zwischen Korngröße und mechanischer Festigkeit. Während abnormales Kornwachstum (>500 Mikrometer) für die optische Transmission hervorragend ist, können große Körner die Keramik im Vergleich zu feinkörnigen Strukturen mechanisch schwächer oder spröder machen. Sie tauschen im Wesentlichen strukturelle Zähigkeit gegen optische Perfektion.

Prozesseffizienz

Die Anforderung an eine konstante Temperatursinterung über 16+ Stunden stellt eine erhebliche Erhöhung der Zykluszeit und des Energieverbrauchs dar. Dieser Prozess ist für High-End-Optikanwendungen spezialisiert und weniger effizient als Standard-Verdichtungszyklen, die für Strukturkeramiken verwendet werden. Standard-VHP-Zyklen zielen typischerweise darauf ab, übermäßiges Kornwachstum zu unterdrücken, um Zeit zu sparen und die Festigkeit zu erhöhen; dieser Langzeitprozess kehrt diese Logik bewusst um.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion Ihrer Zinksulfid-Keramik zu optimieren, müssen Sie Ihre Ofenparameter mit Ihren spezifischen Leistungskriterien abgleichen:

- Wenn Ihr Hauptaugenmerk auf der Infrarotdurchlässigkeit liegt: Priorisieren Sie langandauernde Stabilität (>16 Stunden), um abnormales Kornwachstum zu fördern und Kohlenstoffdiffusionswege zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Verwenden Sie Standard-VHP-Zyklen mit kürzerer Dauer, die das Kornwachstum unterdrücken, um eine feine, zähe Mikrostruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Defekten liegt: Stellen Sie sicher, dass Ihr Vakuumniveau während des gesamten Zyklus hoch bleibt (10^-3 Torr), um flüchtige Stoffe zu extrahieren und Oxidation zu verhindern.

Die endgültige Qualität eines optischen Fensters wird nicht nur durch das Material bestimmt, sondern durch die präzise thermische Historie, die Sie darauf anwenden.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die optische Leistung von ZnS |

|---|---|

| Sinterdauer (>16h) | Fördert abnormales Kornwachstum (>500 Mikrometer) für maximale Klarheit. |

| Flüssigphasenwachstum | Verzehrt kleine Körner, um lichtstreuende Grenzen zu reduzieren. |

| Kohlenstoffkontrolle | Begrenzt Diffusionswege zur Eliminierung von Carbonat-Absorptionsbanden. |

| Vakuumumgebung | Verhindert Oxidation und extrahiert flüchtige Stoffe zur Erreichung der theoretischen Dichte. |

| Mikrostruktur | Verwandelt Keramik in ein Verhalten wie ein Einkristall für Infrarotdurchlässigkeit. |

Verbessern Sie Ihre Präzision bei Optikkeramiken mit KINTEK

Die Erzielung der perfekten 500-Mikrometer-Kornstruktur für Hochleistungs-ZnS-Optiken erfordert mehr als nur Hitze – sie erfordert unübertroffene thermische Stabilität und Vakuumintegrität.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich fortschrittlicher Vakuum-Heißpress-Öfen. Unsere Systeme sind vollständig anpassbar, um die strengen Anforderungen an langandauerndes Sintern zu erfüllen und sicherzustellen, dass Sie Kohlenstoffverunreinigungen eliminieren und die Infrarotdurchlässigkeit ohne Kompromisse maximieren können.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Bedürfnisse zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was ist die Hauptfunktion von Graphitfolie im FAST-System? Optimieren Sie Ihr Sintern und schützen Sie Ihre Werkzeuge

- Wie werden Heißpressöfen beim Sintern und Konsolidieren eingesetzt? Erzielen Sie effizient hochdichte Materialien

- Was sind die Prozessvorteile der Verwendung von SPS für protonische keramische Elektrolyte? Schnelle Verdichtung erreichen

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Was ist das Hauptziel der Anwendung von Heißisostatischer Pressung (HIP) für L-PBF Ti-6Al-4V? Maximierung der Bauteilintegrität