Graphitfolie dient als kritische Schnittstellenschicht, die direkt zwischen dem Rohpulver und den Form- oder Stempelkomponenten in einem Field Assisted Sintering Technology (FAST)-System platziert wird. Ihr Hauptzweck ist es, als schützende physikalische Barriere zu fungieren, die verhindert, dass das Sintermaterial an das Werkzeug bindet, und gleichzeitig die Gleichmäßigkeit der elektrischen und thermischen Übertragung optimiert.

Kernpunkt: Während die Form die Wärme erzeugt und Graphitfilz sie isoliert, ist Graphitfolie die wesentliche „Dichtung“, die sicherstellt, dass der Prozess funktioniert. Sie überbrückt die Lücke zwischen dem Schutz teurer Werkzeuge und der Erzielung hochwertiger, gleichmäßiger Sinterergebnisse, indem sie die Kontaktpunkte vermittelt.

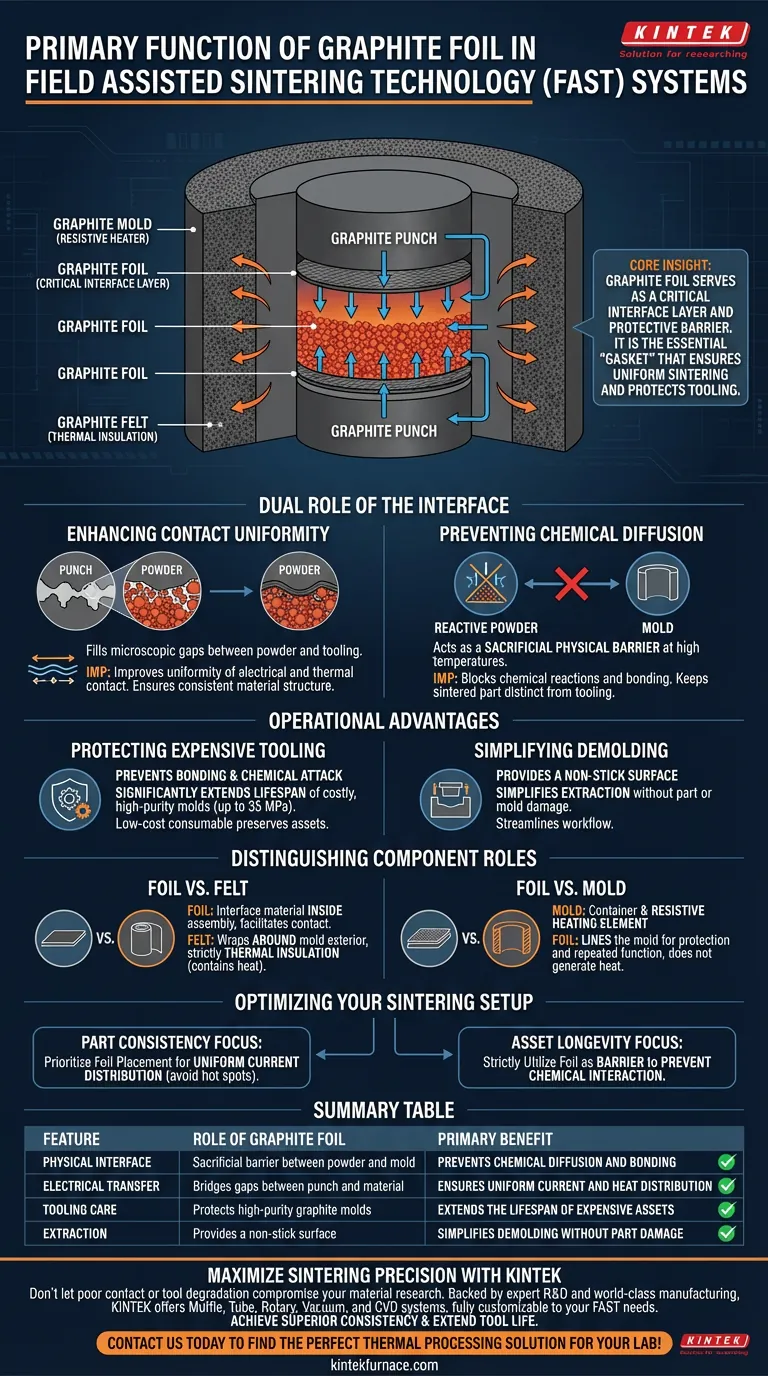

Die doppelte Rolle der Schnittstelle

Verbesserung der Kontaktgleichmäßigkeit

Die mikroskopischen Oberflächen von Formen und Stempeln sind selten perfekt glatt. Graphitfolie ist flexibel und komprimierbar, sodass sie sich an diese Unregelmäßigkeiten anpassen kann.

Durch das Füllen dieser Lücken verbessert die Folie die Gleichmäßigkeit des elektrischen und thermischen Kontakts über die Schnittstellen hinweg. Dies stellt sicher, dass der Strom und die Wärme gleichmäßig in das Pulver verteilt werden, was für eine konsistente Materialstruktur unerlässlich ist.

Verhinderung chemischer Diffusion

Bei den hohen Temperaturen, die für das Sintern erforderlich sind, werden viele Pulver reaktiv und neigen zur Diffusionsbindung. Ohne eine Barriere könnte das gesinterte Teil mit der Form oder den Stempeln verschmelzen.

Die Graphitfolie fungiert als opferfähige physikalische Barriere. Sie blockiert chemische Reaktionen zwischen dem Pulver und den Formkomponenten und stellt sicher, dass das Endteil vom Werkzeug getrennt bleibt.

Betriebliche Vorteile

Schutz teurer Werkzeuge

Hochreine Graphitformen sind kostspielige Präzisionskomponenten, die für Drücke bis zu 35 MPa ausgelegt sind. Direkter Kontakt mit reaktiven Pulvern kann diese Formen schnell beschädigen.

Durch die Verhinderung von Bindungen und chemischen Angriffen verlängert die Folie die Lebensdauer des Werkzeugs erheblich. Sie ist ein kostengünstiger Verbrauchsmaterial, das zur Erhaltung teurer Anlagen verwendet wird.

Vereinfachung des Entformens

Das Entfernen eines gesinterten Teils aus einer Form kann schwierig sein, wenn es zu einer Haftung kommt. Da die Folie verhindert, dass das Teil an den Formwänden oder Stempeln haftet, vereinfacht sie den Entformungsprozess.

Dies ermöglicht eine einfachere Entnahme der fertigen Komponente, ohne das Teil oder die Form zu beschädigen, und optimiert den Arbeitsablauf.

Unterscheidung der Komponentenrollen

Folie vs. Filz

Es ist wichtig, Graphitfolie nicht mit Graphitfilz zu verwechseln. Während Folie ein Schnittstellenmaterial ist, das innerhalb der Baugruppe platziert wird, ist Graphitfilz um die Außenseite der Form gewickelt.

Filz dient ausschließlich als Wärmedämmung und reduziert den Strahlungswärmeverlust in die Vakuumkammer. Folie erleichtert den Kontakt und trennt Materialien; Filz hält die Wärme zurück.

Folie vs. Form

Die Graphitform fungiert sowohl als Behälter für die Form als auch als Heizwiderstandselement. Die Folie erzeugt nicht die Hauptwärme und schränkt die Form nicht ein; sie kleidet die Form lediglich aus, um sicherzustellen, dass die Form diese Funktionen wiederholt ohne Verschlechterung ausführen kann.

Optimierung Ihres Sinteraufbaus

Um ein erfolgreiches FAST-Verfahren zu gewährleisten, wählen Sie Ihre Materialien basierend auf der spezifischen betrieblichen Herausforderung, vor der Sie stehen:

- Wenn Ihr Hauptaugenmerk auf Teilkonsistenz liegt: Priorisieren Sie die Platzierung von Graphitfolie, um eine gleichmäßige Stromverteilung zu gewährleisten und Hotspots aufgrund schlechten Kontakts zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Anlage liegt: Verwenden Sie ausschließlich Graphitfolie als Barriere, um chemische Wechselwirkungen zu verhindern und die Nutzungsdauer Ihrer Hochdruckformen zu verlängern.

Graphitfolie ist das unverzichtbare Bindeglied, das die aggressiven physikalischen Bedingungen des Sinterns mit den empfindlichen Anforderungen des Werkzeugschutzes in Einklang bringt.

Zusammenfassungstabelle:

| Merkmal | Rolle von Graphitfolie | Hauptvorteil |

|---|---|---|

| Physikalische Schnittstelle | Opferbare Barriere zwischen Pulver und Form | Verhindert chemische Diffusion und Bindung |

| Elektrische Übertragung | Überbrückt Lücken zwischen Stempel und Material | Gewährleistet gleichmäßige Strom- und Wärmeverteilung |

| Werkzeugpflege | Schützt hochreine Graphitformen | Verlängert die Lebensdauer teurer Anlagen |

| Entnahme | Bietet eine antihaftbeschichtete Oberfläche | Vereinfacht das Entformen ohne Beschädigung des Teils |

Maximieren Sie die Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass schlechter Kontakt oder Werkzeugverschleiß Ihre Materialforschung beeinträchtigen. Mit Unterstützung von Experten für F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Labortemperöfen für hohe Temperaturen – alles voll anpassbar an Ihre spezifischen Bedürfnisse der Field Assisted Sintering Technology.

Unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, überlegene Konsistenz zu erzielen und die Lebensdauer Ihrer Präzisionswerkzeuge zu verlängern. Kontaktieren Sie uns noch heute, um die perfekte Wärmebehandlungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Welche Rolle spielen Heißpressöfen bei der Herstellung von Verbundwerkstoffen? Erschließen Sie überlegene Verbundwerkstoffleistung

- Was sind die Schritte im Heißpress-Sinterverfahren? Erzielen Sie überragende Materialdichte und Leistung

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Was sind die Hauptfunktionen von hochfesten Graphitformen? Optimierung des Heißpresssinterns von GNPs-Cu/Ti6Al4V

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Welche Rolle spielt ein Spark Plasma Sintering (SPS)-System bei der Herstellung von Al0.3CoCrFeNiMo0.75 Massivmaterialien?

- Wie schützt die Vakuumumgebung in einem Vakuum-Heißpresssinterofen chromhaltige Keramiken? Finden Sie es heraus.