Im Wesentlichen bietet ein Vakuum-Heißpressenofen ein beispielloses Maß an Kontrolle über die drei kritischsten Variablen beim Sintern: Temperatur, Atmosphäre und Druck. Diese Kombination ermöglicht die Schaffung dichter, reiner und strukturell überlegener Materialien, die mit herkömmlichen atmosphärischen Öfen oft unmöglich zu erreichen sind. Er löst die grundlegenden Probleme der Oxidation, Porosität und inkonsistenten Ergebnisse, die viele fortgeschrittene Materialexperimente plagen.

Die größte Herausforderung beim Sintern besteht darin, Pulverpartikel ohne Defekte zu einer festen Masse zu verschmelzen. Ein Vakuum-Heißpressenofen geht dieses Problem direkt an, indem er ein sauberes Vakuum verwendet, um Kontaminationen zu verhindern, während gleichzeitig mechanischer Druck ausgeübt wird, um das Material physikalisch in einen dichten Zustand zu zwingen.

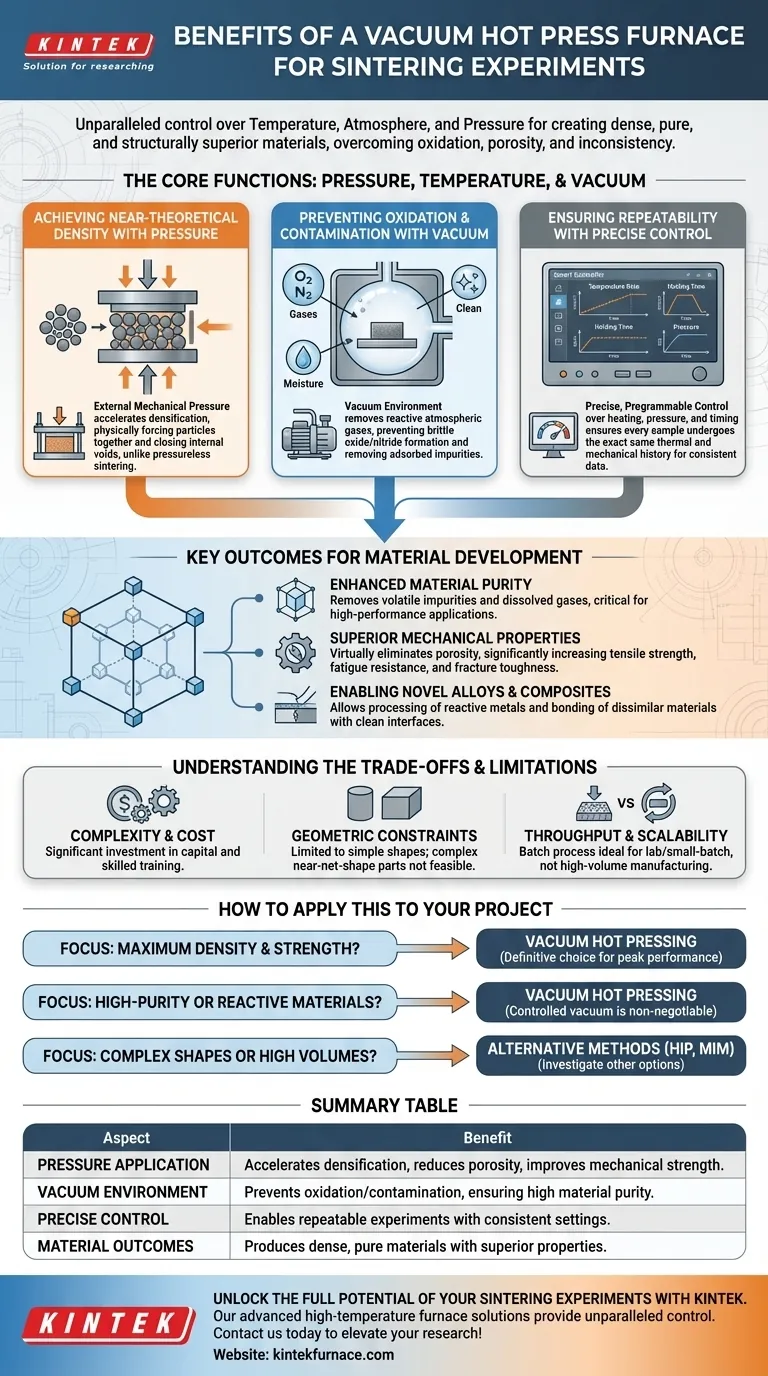

Die Kernfunktionen: Druck, Temperatur und Vakuum im Detail

Eine Vakuum-Heißpresse ist nicht nur ein Ofen; sie ist eine hochkontrollierte Verarbeitungsumgebung. Das Verständnis, wie ihre Kernfunktionen zusammenwirken, ist entscheidend, um ihre Vorteile für experimentelle Arbeiten zu würdigen.

Erreichen nahezu theoretischer Dichte mit Druck

Das Sintern beruht auf atomarer Diffusion, um Partikel zu verbinden und die Lücken oder Poren zwischen ihnen zu eliminieren.

Das Anwenden von externem mechanischem Druck beschleunigt diesen Prozess dramatisch. Es zwingt Partikel physikalisch näher zusammen, verschließt interne Hohlräume und fördert die Diffusionsmechanismen, die zur Verdichtung führen.

Dies ist ein erheblicher Vorteil gegenüber dem konventionellen "drucklosen" Sintern, das sich ausschließlich auf Wärme verlässt und oft Restporosität hinterlassen kann, was das Endmaterial schwächt.

Verhinderung von Oxidation und Kontamination mit Vakuum

Viele fortschrittliche Materialien, insbesondere Metalle wie Titan oder bestimmte Keramiken, sind bei Sintertemperaturen hochreaktiv mit Sauerstoff und Stickstoff.

Die Schaffung einer Vakuumumgebung entfernt diese reaktiven atmosphärischen Gase. Dies verhindert die Bildung spröder Oxid- oder Nitridschichten auf den Partikeloberflächen, die eine ordnungsgemäße Bindung behindern und die endgültigen Eigenschaften beeinträchtigen würden.

Diese saubere Umgebung entfernt auch adsorbierte Gase und Feuchtigkeit aus dem Ausgangspulver, was zu höherer Reinheit und verbesserter Benetzbarkeit beim Flüssigphasensintern führt.

Sicherstellung der Wiederholbarkeit durch präzise Steuerung

Wissenschaftliche Experimente erfordern Konsistenz. Die integrierten Systeme des Ofens ermöglichen eine präzise, programmierbare Steuerung der Heizrate, der Endtemperatur, der Haltezeit und des angewendeten Drucks.

Dies stellt sicher, dass jede Probe genau der gleichen thermischen und mechanischen Geschichte unterzogen wird. Dieses Maß an Kontrolle ist entscheidend für die Minimierung des Kornwachstums, die Steuerung von Phasenumwandlungen und die Erzeugung zuverlässiger, wiederholbarer Daten zur Analyse.

Wichtige Ergebnisse für die Materialentwicklung

Die präzise Steuerung der Sinterumgebung führt direkt zu überlegenen Materialergebnissen, die für Forschung und Entwicklung entscheidend sind.

Erhöhte Materialreinheit

Die Kombination aus hoher Hitze und Vakuum wirkt als Raffinationsprozess. Sie hilft, flüchtige Verunreinigungen und gelöste Gase wie Wasserstoff und Sauerstoff aus dem Material zu entfernen.

Das resultierende hochreine Material ist unerlässlich für Anwendungen, bei denen selbst Spurenverunreinigungen die elektrische, optische oder mechanische Leistung beeinträchtigen können.

Überlegene mechanische Eigenschaften

Das Endziel des Sinterns ist oft ein Material mit optimaler Festigkeit und Haltbarkeit.

Durch die nahezu vollständige Eliminierung von Porosität und die Verhinderung schwacher, spröder Oxideinschlüsse erzeugt das Vakuum-Heißpressen Materialien mit deutlich höherer Zugfestigkeit, Ermüdungsbeständigkeit und Bruchzähigkeit. Das Endteil ist dicht, sauber und strukturell intakt.

Ermöglichung neuer Legierungen und Verbundwerkstoffe

Diese Technologie öffnet die Tür zu Materialien, die sonst nicht hergestellt werden könnten.

Sie ist unverzichtbar für die Verarbeitung reaktiver Metalle und Legierungen oder für die Herstellung von Verbundwerkstoffen durch das Verbinden unterschiedlicher Materialien, die eine einwandfrei saubere Grenzfläche benötigen, um eine starke Bindung zu bilden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist eine Vakuum-Heißpresse keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Einschränkungen.

Komplexität und Kosten

Dies sind hochentwickelte und teure Geräte. Sie erfordern qualifiziertes Personal zur Verwaltung der Vakuumsysteme, Drucksteuerungen und Programmierung, was eine erhebliche Investition sowohl in Kapital als auch in Schulungen darstellt.

Geometrische Einschränkungen

Die Verwendung einer uniaxialen Presse (Drücken aus einer oder zwei Richtungen) bedeutet, dass das Heißpressen typischerweise auf die Herstellung relativ einfacher Formen wie Zylinder, Scheiben und rechteckige Blöcke beschränkt ist. Komplexe, endkonturnahe Teile sind mit dieser Methode nicht realisierbar.

Durchsatz und Skalierbarkeit

Das Vakuum-Heißpressen ist grundsätzlich ein Chargenprozess. Obwohl ideal für Laborversuche und Kleinserienfertigung von hochwertigen Komponenten, ist es nicht gut für die hochvolumige, kontinuierliche Fertigung geeignet.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Sintermethode sollte durch das ultimative Ziel Ihres Experiments oder Produkts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Leistung liegt: Vakuum-Heißpressen ist die definitive Wahl zur Eliminierung von Porosität und zur Erzielung maximaler Materialfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder reaktiver Materialien liegt: Die kontrollierte Vakuumatmosphäre ist unerlässlich, was diesen Ofen zu einer führenden Option macht.

- Wenn Ihr Hauptaugenmerk auf der Produktion komplexer Formen oder großer Mengen liegt: Sie sollten alternative Methoden wie Heiß-Isostatisches Pressen (HIP) oder Pulverspritzguss in Betracht ziehen, da die geometrischen und Batch-Einschränkungen einer Heißpresse prohibitive sein können.

Letztendlich beginnt die Beherrschung der Materialeigenschaften mit der Beherrschung der Verarbeitungsumgebung.

Zusammenfassungstabelle:

| Aspekt | Vorteil |

|---|---|

| Druckanwendung | Beschleunigt die Verdichtung, reduziert die Porosität und verbessert die mechanische Festigkeit. |

| Vakuumumgebung | Verhindert Oxidation und Kontamination, gewährleistet hohe Materialreinheit. |

| Präzise Steuerung | Ermöglicht wiederholbare Experimente mit konsistenten Temperatur- und Druckeinstellungen. |

| Materialergebnisse | Erzeugt dichte, reine Materialien mit überlegenen mechanischen Eigenschaften für fortschrittliche Anwendungen. |

Entfalten Sie das volle Potenzial Ihrer Sinterexperimente mit KINTEK

Kämpfen Sie bei Ihrer Materialentwicklung mit Oxidation, Porosität oder inkonsistenten Ergebnissen? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich Vakuum- und Atmosphärenöfen, wurden entwickelt, um eine unübertroffene Kontrolle über Temperatur, Druck und Atmosphäre zu bieten. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie mit reaktiven Metallen, Keramiken oder neuen Verbundwerkstoffen arbeiten. Erzielen Sie überlegene Dichte, Reinheit und Wiederholbarkeit in Ihrem Labor – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofensysteme Ihre Forschung voranbringen und Innovationen fördern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen