Kurz gesagt, Heißpressen ist eine entscheidende Technologie zur Herstellung von Hochleistungsmaterialien in anspruchsvollen Bereichen wie Luft- und Raumfahrt, Verteidigung, Elektronik und fortschrittlicher Fertigung. Sie wird sowohl in der Grundlagenforschung zur Entwicklung neuer Materialien als auch in der industriellen Produktion für spezialisierte, hochwertige Komponenten eingesetzt, bei denen maximale Dichte und Festigkeit unerlässlich sind.

Während konventionelle Fertigungsverfahren für viele Anwendungen geeignet sind, besetzt das Heißpressen eine spezielle Nische. Es ist das bevorzugte Verfahren, wenn das Ziel darin besteht, volldichte, hochreine Komponenten aus Materialien herzustellen, die sonst schwer oder unmöglich zu konsolidieren wären, wie z.B. fortschrittliche Keramiken und Metallmatrix-Verbundwerkstoffe.

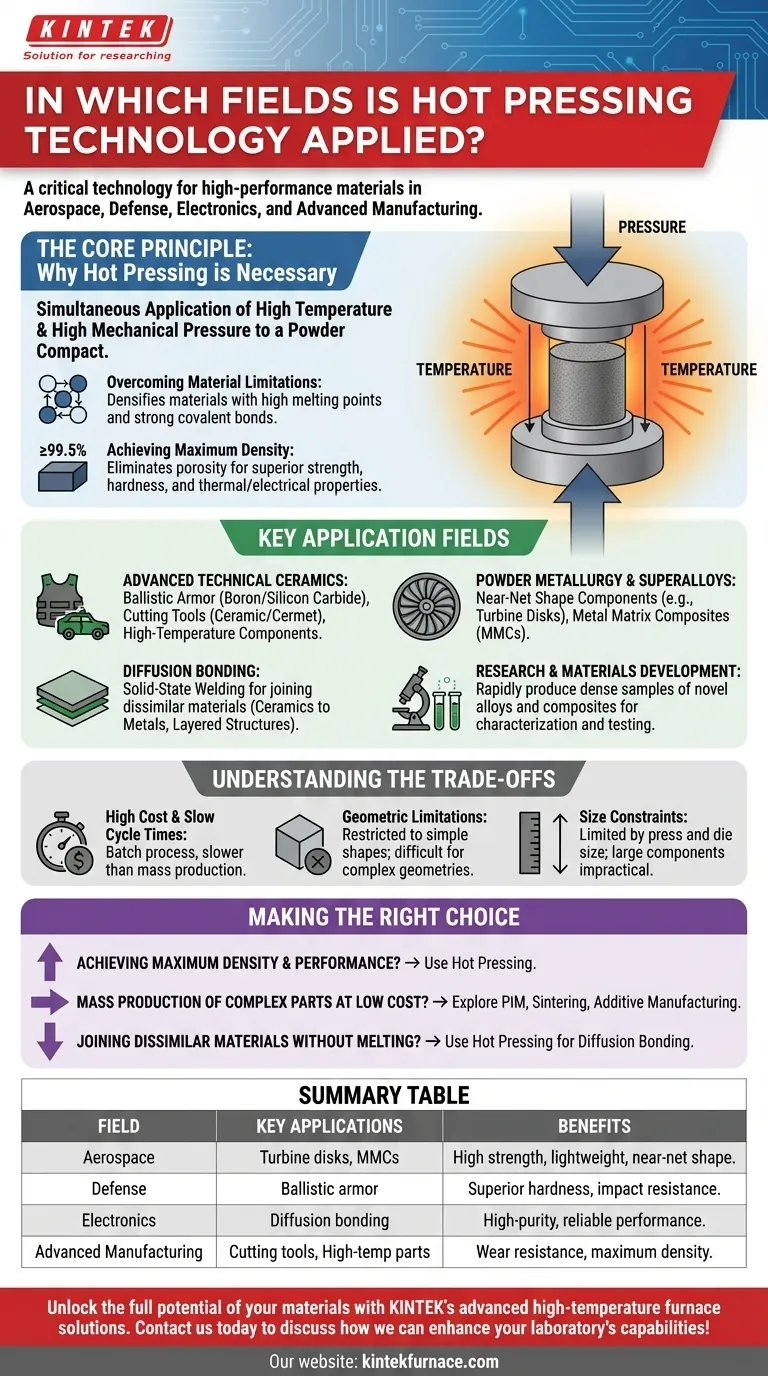

Das Kernprinzip: Warum Heißpressen notwendig ist

Heißpressen ist eine Materialverarbeitungstechnik, die die gleichzeitige Anwendung hoher Temperatur und hohen mechanischen Drucks auf einen Pulverpressling in einer Form beinhaltet. Diese Kombination von Kräften bietet einen entscheidenden Vorteil gegenüber anderen Methoden.

Überwindung von Materialbeschränkungen

Viele fortschrittliche Materialien, wie Siliziumkarbid oder Bornitrid, haben extrem hohe Schmelzpunkte und starke kovalente Bindungen. Dies macht es sehr schwierig, sie mit traditionellem Sintern zu verdichten, das nur auf Hitze basiert. Der während des Heißpressens ausgeübte externe Druck zwingt die Pulverpartikel zusammen, beschleunigt die Diffusion und eliminiert die Porosität bei Temperaturen unter dem Schmelzpunkt des Materials.

Erreichen maximaler Dichte

Das Hauptziel des Heißpressens ist die Herstellung eines Materials mit nahezu vollständiger Dichte (typischerweise >99,5%). Porosität oder Leerraum innerhalb eines Materials wirkt als Spannungskonzentrator und ist der primäre Ausgangspunkt für Risse und Versagen. Durch die Eliminierung dieser Porosität erzeugt das Heißpressen Komponenten mit wesentlich überlegener mechanischer Festigkeit, Härte sowie thermischen und elektrischen Eigenschaften.

Wichtige Anwendungsbereiche

Die einzigartigen Fähigkeiten des Heißpressens machen es unverzichtbar für die Herstellung von Komponenten, die unter extremen Bedingungen funktionieren müssen. Ihre Anwendung erstreckt sich über mehrere wichtige Hightech-Sektoren.

Fortschrittliche Technische Keramiken

Dies ist wohl die häufigste Anwendung. Heißgepresste Keramiken werden verwendet für:

- Ballistischer Schutz: Borcarbid- und Siliziumkarbidplatten für Körperpanzer und Fahrzeugschutz verlassen sich auf das Heißpressen, um die Härte und Festigkeit zu erreichen, die zur Abwehr von Projektilen erforderlich sind.

- Schneidwerkzeuge: Keramische und Cermet-(Keramik-Metall-Verbund)-Schneidplatten für die Hochgeschwindigkeitsbearbeitung werden heißgepresst, um extreme Härte und Verschleißfestigkeit zu gewährleisten.

- Hochtemperaturkomponenten: Teile für Öfen, Motoren und andere Hochtemperaturumgebungen werden aus heißgepressten Keramiken hergestellt, aufgrund ihrer thermischen Stabilität.

Pulvermetallurgie und Superlegierungen

Während viele Metallteile gegossen oder geschmiedet werden, wird das Heißpressen für Nischenanwendungen mit Metallpulvern eingesetzt, insbesondere für die Luft- und Raumfahrtindustrie.

- Endkonturnahe Komponenten: Es können Teile, wie Turbinenscheiben für Düsentriebwerke, aus Superlegierungspulvern hergestellt werden, die ihren endgültigen Abmessungen nahekommen, wodurch Materialverschwendung und Bearbeitungszeit reduziert werden.

- Metallmatrix-Verbundwerkstoffe (MMCs): Heißpressen wird verwendet, um Metallpulver mit keramischen Verstärkungsfasern (z.B. Aluminium mit Siliziumkarbidfasern) zu konsolidieren, um leichte Materialien mit außergewöhnlicher Steifigkeit und Festigkeit zu erzeugen.

Diffusionsbonden

Das Heißpressen ist eine ausgezeichnete Methode zum Verbinden unterschiedlicher Materialien ohne Schmelzen oder die Verwendung von Füllmaterialien.

- Festkörperschweißen: Durch das Anlegen von Wärme und Druck können Atome von zwei verschiedenen Materialien über die Grenzfläche diffundieren und eine starke, durchgehende Verbindung schaffen. Dies wird verwendet, um Keramiken mit Metallen zu verbinden oder geschichtete Verbundstrukturen für elektronische und Luft- und Raumfahrtanwendungen zu erstellen.

Forschung und Materialentwicklung

Im Labor ist das Heißpressen ein unschätzbares Werkzeug für die Grundlagenforschung. Es ermöglicht Wissenschaftlern, schnell dichte Proben neuartiger Legierungen, Verbundwerkstoffe und keramischer Formulierungen zur Charakterisierung und Prüfung herzustellen und so die Entdeckung neuer Materialien zu beschleunigen.

Die Kompromisse verstehen: Warum es nicht überall eingesetzt wird

Trotz seiner Vorteile ist das Heißpressen keine Universallösung. Es bringt eine Reihe spezifischer Einschränkungen mit sich, die unbedingt verstanden werden müssen.

Hohe Kosten und lange Zykluszeiten

Heißpressen ist ein Batch-Prozess, kein kontinuierlicher. Die Heiz-, Press- und Kühlzyklen können mehrere Stunden dauern, was es im Vergleich zu Massenproduktionsmethoden wie Spritzguss oder konventionellem Sintern deutlich langsamer und pro Teil teurer macht.

Geometrische Einschränkungen

Das Verfahren ist im Allgemeinen auf einfache Formen wie Scheiben, Blöcke und Zylinder beschränkt. Die starre Formanordnung macht es schwierig und teuer, Teile mit komplexen Geometrien, Hinterschnitten oder internen Hohlräumen herzustellen.

Größenbeschränkungen

Die Größe der Endkomponente ist durch die Größe der Heißpresse und die Formmaterialien begrenzt, die extremen Temperaturen und Drücken standhalten müssen. Die Herstellung sehr großer Komponenten durch Heißpressen ist oft unpraktisch oder prohibitiv teuer.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Heißpressen eingesetzt werden soll, hängt vollständig von den technischen Anforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialdichte und mechanischer Leistung liegt: Heißpressen ist die überlegene Wahl, insbesondere für fortschrittliche Keramiken und schwer zu sinternde Materialien.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile zu geringen Kosten liegt: Sie sollten andere Methoden wie Pulverspritzguss (PIM), Trockenpressen mit anschließendem Sintern oder additive Fertigung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien ohne Schmelzen liegt: Heißpressen zum Diffusionsbonden ist eine führende Technik zur Herstellung hochintegrierter Festkörperverbindungen.

Letztendlich ist das Heißpressen die definitive Lösung, wenn die Leistung nicht beeinträchtigt werden darf und das Material selbst eine grundlegende Fertigungsherausforderung darstellt.

Zusammenfassungstabelle:

| Bereich | Wichtige Anwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenscheiben, Metallmatrix-Verbundwerkstoffe | Hohe Festigkeit, geringes Gewicht, endkonturnahe Fertigung |

| Verteidigung | Ballistischer Schutz (z.B. Borcarbidplatten) | Überragende Härte, Schlagfestigkeit |

| Elektronik | Diffusionsbonden für geschichtete Strukturen | Hohe Reinheit, zuverlässige Leistung unter extremen Bedingungen |

| Fortschrittliche Fertigung | Schneidwerkzeuge, Hochtemperaturkomponenten | Verschleißfestigkeit, thermische Stabilität, maximale Dichte |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Egal, ob Sie in der Luft- und Raumfahrt, Verteidigung oder Forschung und Entwicklung tätig sind, unser Fachwissen im Heißpressen und in der kundenspezifischen Ofenkonstruktion stellt sicher, dass Sie maximale Dichte und Leistung erzielen. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%