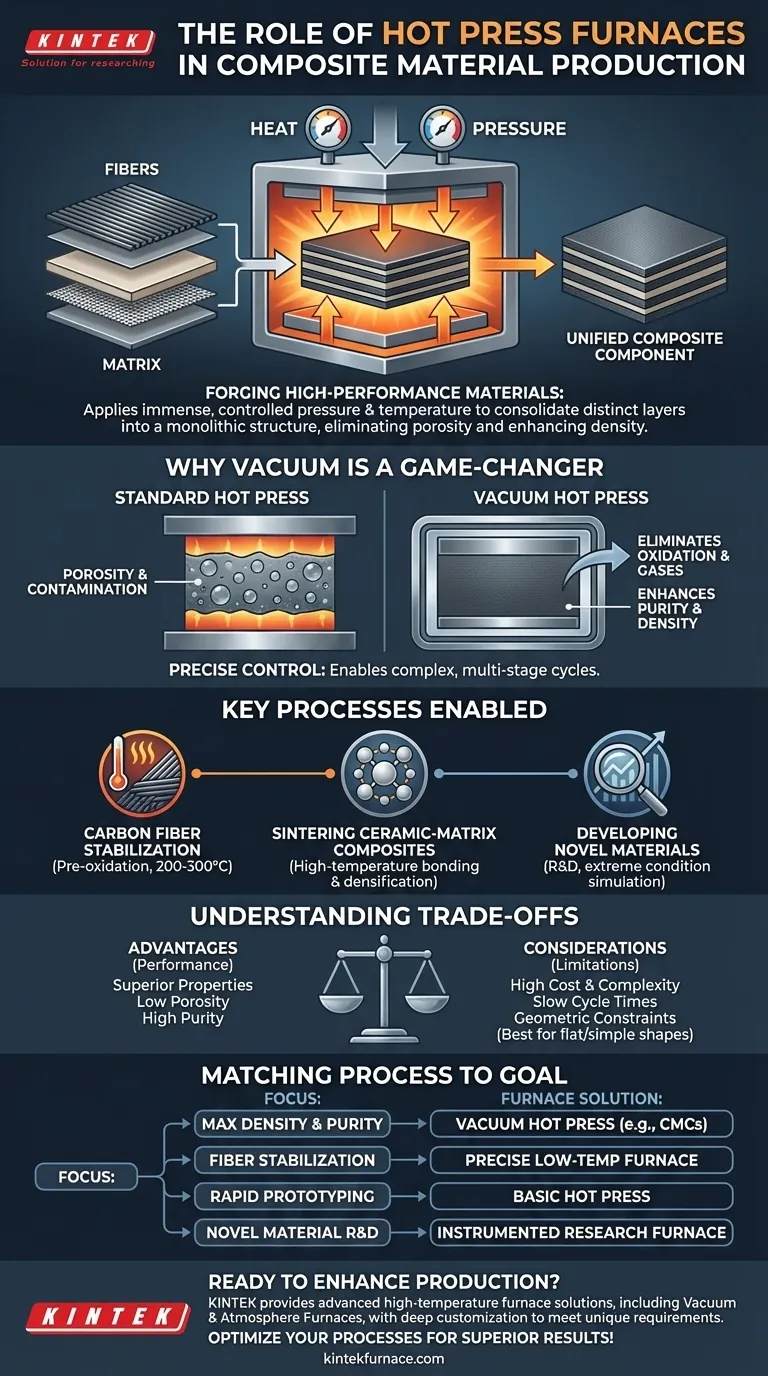

Im Wesentlichen besteht die Rolle eines Heißpressofens darin, Hochleistungsverbundwerkstoffe durch gleichzeitige Anwendung von immensem, kontrolliertem Druck und hoher Temperatur zu schmieden. Dieser Prozess konsolidiert einzelne Materialschichten – wie Fasern und eine Matrix – zu einer einzigen, einheitlichen Komponente mit Eigenschaften, die denen ihrer Einzelteile überlegen sind.

Ein Heißpressofen ist nicht nur eine Presse oder ein Ofen; er ist ein Präzisionsinstrument, das eine hochkontrollierte Umgebung schafft. Seine Hauptfunktion besteht darin, Porosität zu eliminieren und einen intimen Kontakt zwischen den Materialbestandteilen sicherzustellen, wodurch die Dichte, Festigkeit und Gesamtleistung des endgültigen Verbundwerkstoffs grundlegend verbessert werden.

Die grundlegende Rolle: Schmieden eines einheitlichen Materials

Die Festigkeit eines Verbundwerkstoffs ergibt sich aus der erfolgreichen Verschmelzung seiner Komponenten. Der Heißpressofen ist das entscheidende Werkzeug, das diese Umwandlung von separaten Schichten in eine monolithische Struktur ermöglicht.

Anwendung von Wärme und Druck

Die gleichzeitige Anwendung von Wärme und Druck ist das entscheidende Merkmal dieses Prozesses. Wärme erweicht das Matrixmaterial, sodass es fließen und die Verstärkungsfasern benetzen kann, während Druck die Schichten physikalisch miteinander verdichtet.

Diese kombinierte Wirkung drängt eingeschlossene Luft und flüchtige Bestandteile heraus und sorgt für ein dichtes, porenfreies Endteil. Diese Konsolidierung ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften.

Warum Vakuum ein Game-Changer für Verbundwerkstoffe ist

Standard-Heißpressen ist effektiv, aber Vakuum-Heißpressöfen stellen einen signifikanten Sprung in der Leistungsfähigkeit dar. Durch die Durchführung des Prozesses in einem Vakuum erhalten Bediener ein beispielloses Maß an Kontrolle, was die Produktion von Materialien der nächsten Generation ermöglicht.

Eliminierung von Kontamination und Porosität

Eine Vakuumumgebung entfernt atmosphärische Gase wie Sauerstoff und Stickstoff, die bei hohen Temperaturen mit Materialien reagieren und Verunreinigungen erzeugen können. Dies verhindert Oxidation und gewährleistet die chemische Reinheit des Materials.

Durch das Evakuieren der Kammer bietet der Ofen auch einen effektiveren Weg zur Entfernung von Restgasen und Feuchtigkeit aus dem Verbundwerkstoff-Layup, was zu noch geringeren Porositätsniveaus führt.

Ermöglicht präzise Temperatur- und Druckkontrolle

Fortschrittliche Vakuumöfen bieten eine außergewöhnliche Kontrolle über die Heizung und Druckanwendung. Dies ermöglicht komplexe, mehrstufige Zyklen, die auf das spezifische Materialsystem zugeschnitten sind.

Diese Präzision ist entscheidend für die Verarbeitung empfindlicher Materialien und für die Entwicklung neuer Verbundwerkstoffe, bei denen das Verarbeitungsfenster extrem eng ist.

Schlüsselprozesse in der fortschrittlichen Verbundwerkstoffproduktion

Heißpressöfen werden nicht nur für eine einzige Aufgabe verwendet; sie sind vielseitige Werkzeuge, die in verschiedenen Stadien der Verbundwerkstoffentwicklung und -fertigung eingesetzt werden.

Kohlefaserstabilisierung

Bei der Herstellung von kohlefaserverstärkten Verbundwerkstoffen wird der Ofen zur Voroxidation verwendet. Dies ist eine Niedertemperatur-Wärmebehandlung (200-300°C), die die Struktur der Rohfaser stabilisiert und sie auf die wesentlich höheren Temperaturen der Karbonisierung vorbereitet.

Sintern von Keramikmatrix-Verbundwerkstoffen

Für Materialien wie Siliziumkarbid/Siliziumkarbid (SiC/SiC)-Verbundwerkstoffe wird der Ofen zum Hochtemperatur-Heißpresssintern verwendet. Dieser Prozess nutzt Wärme und Druck, um Keramikpartikel miteinander zu verbinden und die Matrix um die Fasern zu verdichten, um eine unglaublich zähe, hitzebeständige Komponente zu erzeugen.

Entwicklung neuartiger Materialien

Forscher verlassen sich stark auf Heißpressöfen, um das Materialverhalten unter extremen Bedingungen zu untersuchen. Durch die Simulation dieser Umgebungen können sie grundlegende Eigenschaften verstehen und die Entwicklung neuer, fortschrittlicher Materialien für Luft- und Raumfahrt-, Verteidigungs- und Energieanwendungen beschleunigen.

Verständnis der Kompromisse

Obwohl leistungsfähig, ist die Heißpresstechnologie keine Universallösung. Sie beinhaltet spezifische Einschränkungen, die berücksichtigt werden müssen.

Kosten und Komplexität

Heißpressöfen, insbesondere Hochvakuummodelle, sind erhebliche Kapitalinvestitionen. Sie erfordern eine spezialisierte Infrastruktur und hochqualifizierte Bediener, um die komplexen Verarbeitungszyklen zu verwalten.

Einschränkungen der Zykluszeit

Im Vergleich zu schnelleren Fertigungsmethoden wie dem Spritzguss ist das Heißpressen ein relativ langsamer, chargenbasierter Prozess. Die Heiz-, Halte- und Kühlzyklen können mehrere Stunden dauern, was den Produktionsdurchsatz begrenzt.

Geometrische Einschränkungen

Die Art der Anwendung von uniaxialem Druck bedeutet, dass das Heißpressen am besten für die Herstellung relativ einfacher, flacher oder leicht gekrümmter Geometrien geeignet ist. Die Herstellung von Teilen mit hochkomplexen, dreidimensionalen Formen kann schwierig oder unmöglich sein.

Den Prozess an Ihr Verbundziel anpassen

Die Wahl des richtigen Ansatzes hängt vollständig vom beabsichtigten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Reinheit liegt (z. B. CMCs): Ein Vakuum-Heißpressofen ist unerlässlich für Hochtemperatursintern und die Eliminierung interner Hohlräume.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung von Vorläuferfasern liegt: Ein Ofen mit präziser Kontrolle im Bereich von 200-300°C ist entscheidend für eine effektive Voroxidation.

- Wenn Ihr Hauptaugenmerk auf dem Rapid Prototyping einfacher Laminate liegt: Eine einfache, nicht-Vakuum-Heißpresse kann eine ausreichende Konsolidierung für erste Tests bieten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialsysteme liegt: Ein hochinstrumentierter Forschungsherd ist erforderlich, um das Verhalten unter präzise kontrollierten Bedingungen zu untersuchen.

Letztendlich ist die Beherrschung des Heißpressofens der Schlüssel, um das volle Leistungspotenzial fortschrittlicher Verbundwerkstoffe auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Verbundwerkstoffproduktion |

|---|---|

| Primäre Funktion | Konsolidiert Schichten zu einer einheitlichen Struktur durch gleichzeitige Anwendung von Wärme und Druck. |

| Hauptvorteile | Eliminiert Porosität, verbessert Dichte und Festigkeit, gewährleistet Materialreinheit. |

| Ermöglichte Prozesse | Kohlefaserstabilisierung, Sintern von Keramikmatrix-Verbundwerkstoffen, Entwicklung neuartiger Materialien. |

| Überlegungen | Hohe Kosten, lange Zykluszeiten, geometrische Einschränkungen bei komplexen Formen. |

Bereit, Ihre Verbundwerkstoffproduktion präzise zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heißpressöfen Ihre Verbundwerkstoffprozesse für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung