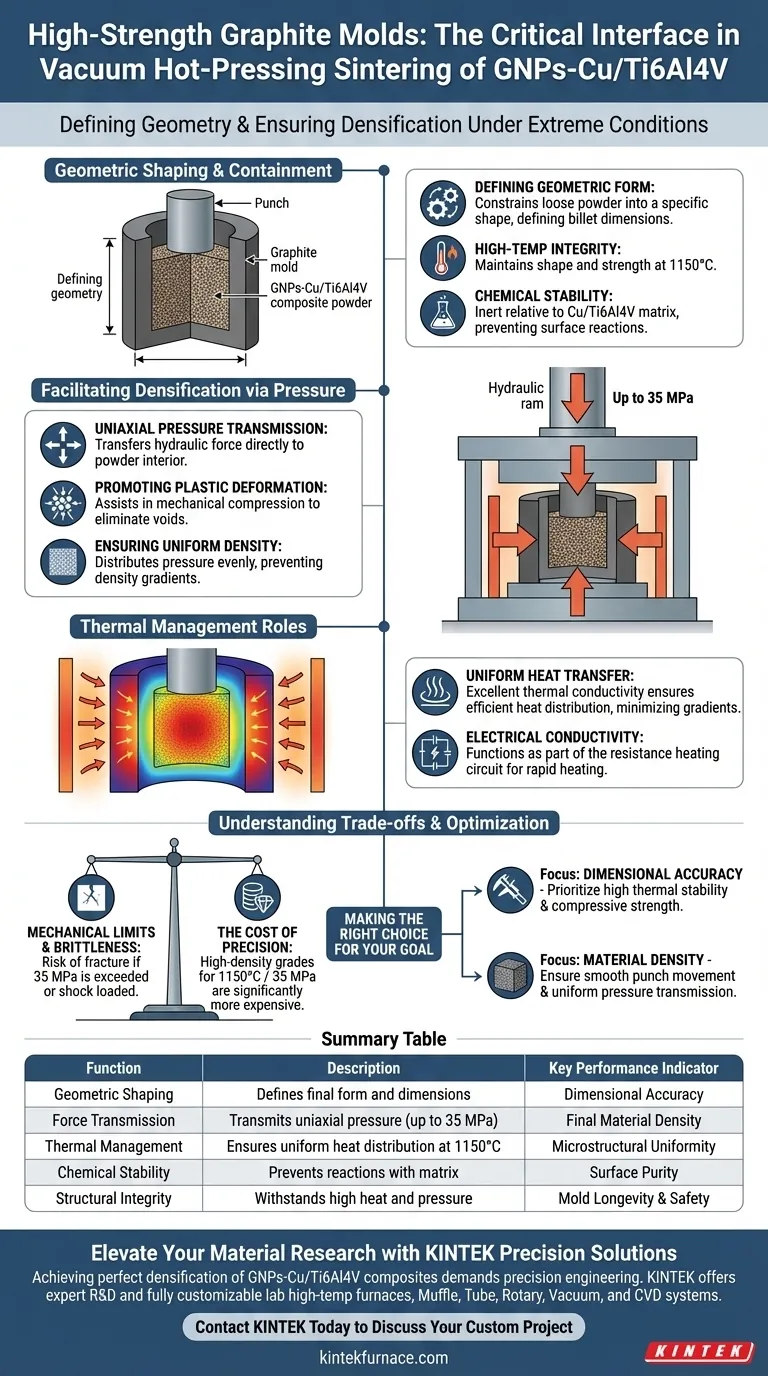

Hochfeste Graphitformen dienen als kritische Schnittstelle zwischen der Vakuum-Heißpressausrüstung und dem GNPs-Cu/Ti6Al4V-Verbundpulver. Ihre Hauptfunktion besteht darin, als robuster Formbehälter zu fungieren, der die Geometrie des Halbzeugs definiert und gleichzeitig extremen Prozessbedingungen standhält, insbesondere uniaxialen mechanischen Drücken bis zu 35 MPa und Sintertemperaturen von 1150 °C.

Kernbotschaft Über die einfache Aufnahme hinaus sind diese Formen aktive Teilnehmer am Verdichtungsprozess. Sie fungieren als thermisches und mechanisches Übertragungsmedium und stellen sicher, dass Wärme und Druck gleichmäßig verteilt werden, um die Dichte und Maßhaltigkeit des endgültigen Sinterkörpers zu gewährleisten.

Die Mechanik von Aufnahme und Formgebung

Definition der geometrischen Form

Die unmittelbarste Funktion der Graphitform besteht darin, als Behälter für das Verbundpulver zu dienen. Sie presst das lose Pulver in eine bestimmte Form und definiert so die Endabmessungen des Verbundhalbzeugs.

Strukturelle Integrität bei hohen Temperaturen

Bei GNPs-Cu/Ti6Al4V-Verbundwerkstoffen erfolgt das Sintern bei etwa 1150 °C. Die Graphitform muss eine außergewöhnliche thermische Stabilität aufweisen, um ihre Form und Festigkeit bei diesen erhöhten Temperaturen ohne Erweichung oder Verformung beizubehalten.

Chemische Stabilität

Während der langen Haltezeiten bei hoher Hitze muss die Form gegenüber der Verbundmischung chemisch inert bleiben. Diese Stabilität verhindert unerwünschte chemische Reaktionen zwischen den Formwänden und der Cu/Ti6Al4V-Matrix und gewährleistet die Reinheit der Probenoberfläche.

Ermöglichung der Verdichtung durch Druck

Übertragung von uniaxialem Druck

Die Form fungiert als Kraftübertragungsmedium. Sie überträgt die immense hydraulische Kraft (bis zu 35 MPa) vom Stößel der Heißpresse direkt in das Pulverinnere.

Förderung der plastischen Verformung

Durch die effektive Übertragung dieses externen Drucks unterstützt die Form die plastische Verformung der Pulverpartikel. Diese mechanische Kompression ist entscheidend für die Beseitigung von Hohlräumen und die Erzielung einer vollständig dichten Struktur.

Gewährleistung einer gleichmäßigen Dichte

Hochfester Graphit ist steif genug, um den Druck gleichmäßig über die Probe zu verteilen. Dies verhindert Druckgradienten, die zu Bereichen mit unterschiedlicher Dichte oder struktureller Schwäche innerhalb des endgültigen Verbundwerkstoffs führen könnten.

Rollen im Wärmemanagement

Gleichmäßige Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Dadurch kann die Form Wärme effizient von den Heizelementen zum Pulverzentrum übertragen und so thermische Gradienten minimieren, die zu Verzug oder ungleichmäßigem Sintern führen könnten.

Elektrische Leitfähigkeit

In Widerstandsheizumgebungen ist die Form oft Teil des Stromkreises. Ihre elektrische Leitfähigkeit hilft, die notwendige Wärme zu erzeugen und zu leiten, um schnell Sintertemperaturen zu erreichen.

Verständnis der Kompromisse

Mechanische Grenzen und Sprödigkeit

Obwohl "hochfester" Graphit robust ist, handelt es sich um ein keramikähnliches Material und bleibt im Vergleich zu Metallen spröde. Das Überschreiten des Nenn-Drucks (z. B. deutlich über 35 MPa in diesem spezifischen Kontext) oder die Einwirkung von Stoßbelastungen auf die Form kann zu katastrophalen Brüchen führen.

Die Kosten der Präzision

Hochfeste Graphitsorten mit hoher Dichte, die für diese spezifischen Parameter (1150 °C / 35 MPa) erforderlich sind, sind erheblich teurer als Standard-Extrusionsgraphit. Die Verwendung von Graphit niedrigerer Qualität zur Kosteneinsparung führt oft zu Formverformungen, was zu einer schlechten Maßhaltigkeit des Endteils führt.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern von GNPs-Cu/Ti6Al4V-Verbundwerkstoffen zu optimieren, wählen Sie Ihre Formgüte basierend auf Ihrem kritischsten Ergebnis:

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Priorisieren Sie Graphit mit hoher thermischer Stabilität und hoher Druckfestigkeit, um Verformungen der Formwand unter der 35-MPa-Last zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialdichte liegt: Stellen Sie sicher, dass das Formdesign eine reibungslose Stößelbewegung und eine gleichmäßige Druckübertragung ermöglicht, um die Partikelverformung zu maximieren.

Der Erfolg beim Vakuum-Heißpressen beruht darauf, die Form nicht nur als Behälter, sondern als Präzisionswerkzeug für die thermische und mechanische Übertragung zu betrachten.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Schlüssel-Leistungsindikator |

|---|---|---|

| Geometrische Formgebung | Definiert die endgültige Form und Abmessungen des Halbzeugs | Maßhaltigkeit |

| Kraftübertragung | Überträgt uniaxialen Druck (bis zu 35 MPa) auf das Pulver | Endmaterialdichte |

| Wärmemanagement | Gewährleistet eine gleichmäßige Wärmeverteilung bei 1150 °C | Gleichmäßigkeit der Mikrostruktur |

| Chemische Stabilität | Verhindert Reaktionen zwischen Form und Cu/Ti6Al4V-Matrix | Oberflächenreinheit |

| Strukturelle Integrität | Hält hoher Hitze und hohem Druck ohne Verformung stand | Formlebensdauer & Sicherheit |

Verbessern Sie Ihre Materialforschung mit KINTEK Präzisionslösungen

Die perfekte Verdichtung von GNPs-Cu/Ti6Al4V-Verbundwerkstoffen erfordert mehr als nur hohe Temperaturen – sie erfordert Präzisionstechnik. Bei KINTEK verstehen wir, dass die Leistung Ihrer Form und Ihres Ofens entscheidend für Ihren Erfolg ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Sinter- und Heißpressanforderungen zu erfüllen. Unsere Ausrüstung ist darauf ausgelegt, die thermische Stabilität und Druckkontrolle zu bieten, die für Ihre anspruchsvollsten Materialinnovationen erforderlich sind.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen

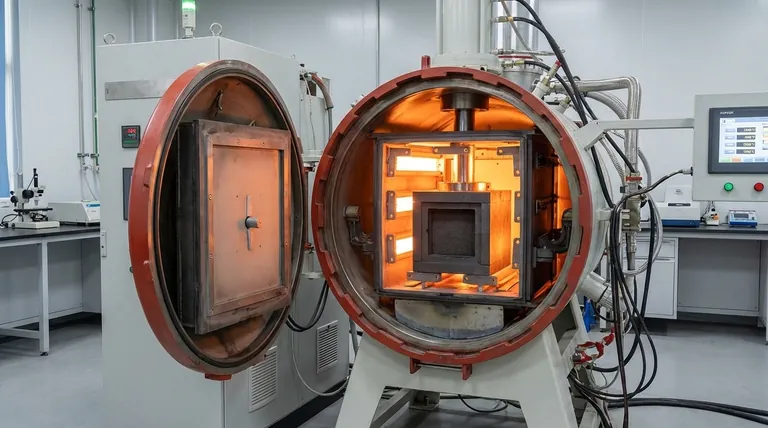

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Hauptzweck der Verwendung einer hochpräzisen uniaxialen Labor-Hydraulikpresse zur Verdichtung von Pulvern?

- Warum gelten Vakuumpressen als vielseitige Werkzeuge in verschiedenen Branchen? Erreichen Sie perfekte Laminierung und Formgebung

- Worin unterscheidet sich das Warmpressen von der herkömmlichen Kaltpressung und dem Sintern? Entfesseln Sie überlegene Materialleistung

- Was ist der Kernverarbeitungswert eines Vakuum-Heißpresssinterofens? Master AZ31 Magnesiumlegierungsdichte

- Warum Vakuum-Heißpressen (VHP) für ZnS-Keramiken verwenden? Überlegene IR-Transparenz und mechanische Festigkeit erzielen

- Wie schützt die Vakuumumgebung einer Vakuum-Heißpresse die Leistung von Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen? Erzielung überlegener Verdichtung und Verschleißfestigkeit

- Was sind die Haupteinsatzgebiete der Vakuumpressentechnologie? Erzielung überlegener Materialverklebung und -formgebung

- Wie funktioniert eine Heißpresse? Meistere Hitze, Druck und Zeit für perfekte Ergebnisse