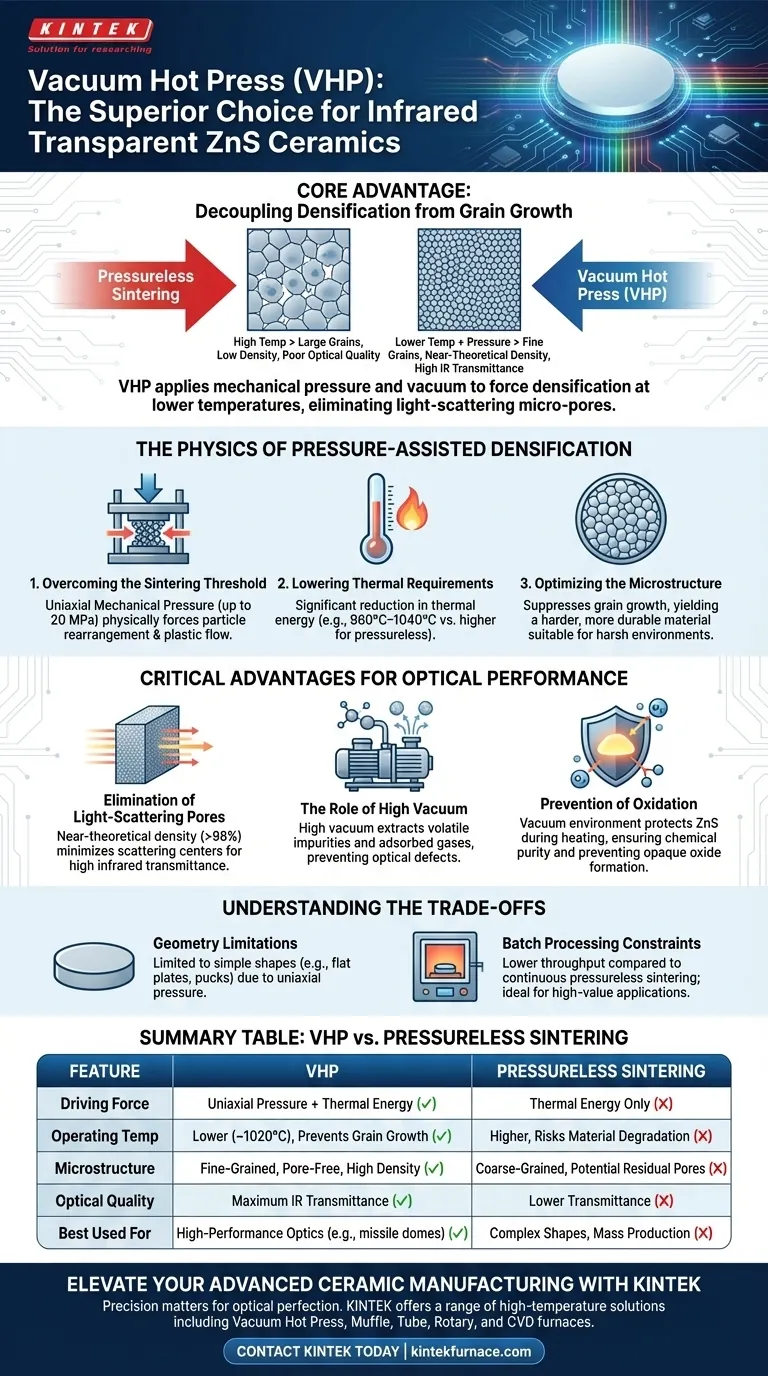

Der Hauptvorteil der Verwendung eines Vakuum-Heißpressofens (VHP) für Zinksulfid (ZnS)-Keramiken liegt in seiner Fähigkeit, die Verdichtung von den Kornwachstum zu entkoppeln. Durch gleichzeitige mechanische Pressung (bis zu 20 MPa) und Hochvakuum ($10^{-3}$ mtorr) bei etwa 1020°C zwingt VHP das Material, eine nahezu theoretische Dichte bei deutlich niedrigeren Temperaturen als beim drucklosen Sintern zu erreichen, wodurch die Mikroporen, die die Infrarot-Transparenz zerstören, effektiv eliminiert werden.

Kernbotschaft Um optische Transparenz in Keramiken zu erreichen, ist eine porenfreie Mikrostruktur erforderlich. Hohe Temperaturen führen jedoch normalerweise zu Kornwachstum, was die Festigkeit verringert. VHP löst dieses Problem, indem es mechanische Kraft – nicht nur Hitze – zur Verdichtung nutzt. Dies ermöglicht die Herstellung von ZnS mit überlegener Infrarotdurchlässigkeit und mechanischer Festigkeit, ohne die extremen thermischen Belastungen, die bei drucklosen Verfahren erforderlich sind.

Die Physik der druckunterstützten Verdichtung

Überwindung des Sintergrenzwerts

Beim drucklosen Sintern beruht die Verdichtung ausschließlich auf thermischer Energie, um Atome zu diffundieren und Lücken zwischen den Partikeln zu schließen. Dies erfordert extrem hohe Temperaturen. VHP führt eine externe treibende Kraft ein: uniaxiale mechanische Pressung (typischerweise etwa 15–20 MPa). Dieser Druck zwingt die Partikel physisch zur Umlagerung und plastischen Verformung, wodurch die Lücken zwischen ihnen mechanisch geschlossen werden.

Senkung der thermischen Anforderungen

Da der mechanische Druck den Prozess unterstützt, wird die erforderliche thermische Energie erheblich reduziert. VHP ermöglicht das effektive Sintern von ZnS bei moderaten Temperaturen (z. B. 960°C–1040°C). Druckloses Sintern würde höhere Temperaturen erfordern, um eine ähnliche Dichte zu erreichen, was oft zu Materialdegradation oder unkontrollierten mikrostrukturellen Veränderungen führt.

Optimierung der Mikrostruktur

Die Kombination aus niedrigeren Temperaturen und mechanischem Druck führt zu einer feinkörnigen Mikrostruktur. Durch die Vermeidung der übermäßigen Hitze des drucklosen Sinterverfahrens unterdrückt VHP das Kornwachstum. Dies ist entscheidend, da große Körner die mechanische Festigkeit der Keramik verringern können. VHP liefert ein härteres, haltbareres Material, das für raue Umgebungen wie Raketenspitzen geeignet ist.

Kritische Vorteile für die optische Leistung

Eliminierung von Lichtstreuenden Poren

Damit eine Keramik im Infrarotspektrum transparent ist, muss sie praktisch frei von Porosität sein. Selbst mikroskopische Poren wirken als Streuzentren und blockieren die Lichtdurchlässigkeit. Das VHP übt eine Verdichtungskraft aus, die Restporen herauspresst, die beim drucklosen Sintern oft zurückbleiben. Dies führt zu einer Materialdichte nahe der theoretischen (z. B. >98 %), was sich direkt in einer hohen Infrarotdurchlässigkeit niederschlägt.

Die Rolle des Hochvakuums

Temperatur und Druck werden durch eine Hochvakuumumgebung (10⁻³ mtorr oder besser) unterstützt. Dieses Vakuum ist unerlässlich, um flüchtige Verunreinigungen und adsorbierte Gase zu extrahieren, die sich in den Pulverzwischenräumen befinden. Ohne das Vakuum würden diese Gase in den schließenden Poren eingeschlossen, was eine vollständige Verdichtung verhindert und optische Defekte verursacht.

Verhinderung von Oxidation

ZnS ist bei hohen Temperaturen oxidationsempfindlich, was opake Oxide bildet, die die Transparenz beeinträchtigen. Die Vakuumumgebung schützt das Material während des Heizzyklus und stellt sicher, dass die chemische Reinheit des Zinksulfids während des gesamten Verdichtungsprozesses erhalten bleibt.

Verständnis der Kompromisse

Geometrische Einschränkungen

Während VHP überlegene Materialeigenschaften bietet, übt es den Druck uniaxial aus (von oben und unten). Dies beschränkt die Teilegeometrien im Allgemeinen auf einfache Formen wie flache Platten, Scheiben oder Scheiben. Komplexe, nahezu endformnahe Bauteile sind mit VHP im Vergleich zum drucklosen Sintern oder anderen Verfahren wie Heißisostatisches Pressen (HIP) schwieriger direkt herzustellen.

Beschränkungen der Chargenverarbeitung

VHP ist von Natur aus ein Chargenprozess. Die Ausrüstung muss für jeden Zyklus beladen, evakuiert, erhitzt, gepresst, gekühlt und entladen werden. Dies führt im Allgemeinen zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen drucklosen Sinteröfen, wodurch VHP besser für hochwertige, Hochleistungsanwendungen als für die Massenproduktion geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob VHP der richtige Herstellungsaufwand für Ihre spezifische ZnS-Anwendung ist, berücksichtigen Sie Ihre Leistungsprioritäten:

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: VHP ist überlegen, da die Kombination aus Vakuum und Druck die porenfreie, hochdichte Struktur erzeugt, die erforderlich ist, um die Streuung von Infrarotlicht zu minimieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: VHP ist die optimale Wahl, da es die volle Dichte erreicht und gleichzeitig das Kornwachstum unterdrückt, was zu härteren und stärkeren Keramiken führt als bei drucklosen Verfahren.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Möglicherweise müssen Sie berücksichtigen, dass VHP einfache Formen erzeugt, die eine Nachbearbeitung erfordern, im Gegensatz zum drucklosen Sintern, das komplexere Grünlingsformen aufnehmen kann.

Zusammenfassung: VHP ersetzt effektiv thermische Energie durch mechanische Energie und ermöglicht Ihnen die Herstellung von ZnS-Keramiken, die optisch klar und mechanisch robust sind, ohne die kornvergröbernden Effekte des Hochtemperatur-Drucklossinterns.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Druckloses Sintern |

|---|---|---|

| Antriebskraft | Uniaxiale Pressung + thermische Energie | Nur thermische Energie |

| Betriebstemperatur | Niedriger (~1020°C); verhindert Kornwachstum | Höher; birgt das Risiko von Materialdegradation |

| Mikrostruktur | Feinkörnig, porenfrei, hohe Dichte | Grobkörnig, potenzielle Restporen |

| Optische Qualität | Maximale IR-Durchlässigkeit | Geringere Durchlässigkeit aufgrund von Streuung |

| Am besten geeignet für | Hochleistungsoptiken (z. B. Raketenspitzen) | Komplexe Formen, Massenproduktion |

Verbessern Sie Ihre fortschrittliche Keramikherstellung mit KINTEK

Präzision ist entscheidend, wenn Ihr Ziel die optische Perfektion ist. Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Lösungen, darunter Vakuum-Heißpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen.

Ob Sie die Produktion von Infrarotoptiken skalieren oder Materialien der nächsten Generation entwickeln, unsere anpassbaren Systeme stellen sicher, dass Sie die genaue Dichte und Mikrostruktur erreichen, die Ihre Anwendung erfordert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Heißpresssintern von TiAl-SiC-Verbundwerkstoffen?

- Warum muss die Oberflächenschicht von Titanlegierungsproben durch Schleifen entfernt werden? Hohe Festigkeit nach Vakuum-Warmpressen sicherstellen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Kernfunktionen erfüllen hochreine Graphitformen während der SPS von LaFeO3? Optimieren Sie Ihren Sinterprozess

- Warum wird in einem Heißpressenofen ein Hochvakuum benötigt? Perfekte Transparenz in Fluoridkeramiken erzielen

- Wie verbessert eine Vakuum-Warmpresse die Materialeigenschaften? Erzielen Sie überlegene Festigkeit und Reinheit

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Wie fördert ein Vakuum-Heizpressofen die Verdichtung bei der Herstellung von Graphitflocken/Kupfer-Verbundwerkstoffen? Erzielen Sie überlegene Verbundwerkstoffe